基于有限元技术的铸铝支架结构性能研究

赵俊男 于洋 董有昌 池青山 王岩

摘 要:文章以某款车型铸铝支架为研究对象,运用有限元技术对其结构进行了模态分析、动态响应分析、静态性能分析和压铸性能分析。后续制作样件,分别通过材料机械性能试验、孔隙率试验、静态破坏试验和疲劳性能试验验证。综上所述,确定结构性能满足目标要求,验证软件仿真分析的准确性,保证产品质量,获得项目组认可。

关键词:模态分析;铸铝支架;静态性能;压铸性能

中图分类号:U463 文献标识码:A 文章编号:1671-7988(2020)19-169-05

Structure performance research of cast aluminum bracket based

on the finite element technique

Zhao Junnan, Yu Yang, Dong Youchang, Chi Qingshan, Wang Yan

( Geely Automobile Research Institute (Ningbo) Co., Ltd., Zhejiang Ningbo 315336 )

Abstract: This paper takes the cast aluminum bracket as the research object based on the vehicle model. By finite element technology, the structure modal analysis, the static performance analysis and the die casting performance analysis of the scheme are calculated. Subsequent making samples, respectively through the material mechanical performance test, porosity test, static test and fatigue test verification. In conclusion, the structure performance satisfies the requirement of the target, and verify the accuracy of the software simulation analysis, ensure the quality of product, obtains programs approval.

Keywords: Modal analysis; Cast aluminum bracket; Static performance; Die casting performance

CLC NO.: U463 Document Code: A Article ID: 1671-7988(2020)19-169-05

前言

近些年来,由于计算机技术的飞跃发展,伴随着有限元软件日益完善,有限元技术作为有力的技术保障,促进汽车行业的高速发展。排气系统是汽车的一个重要组成部分,形状结构复杂,其可靠性直接关系到汽车的整体性能。然而,排气系统支架是排气系统重要的支撑部分,一方面要承受发动机工作时产生的机械振动和道路产生的激励冲击,同时也受到排气温度的影响。如果支架结构设计不合理,就会造成排气系统功能失效。因此,排气系统支架的结构设计合理性直接影响着整车的可靠性。

本文以某车型排气系统支架为研究对象,首先收集影响零部件选型以及功能实现的所有相关需求,综合考虑轻量化、成本、防腐、NVH、坚固性、安全性和总布置等几方面维度,选用压铸铝方案的排气系统支架。压铸铝支架具有生产效率高、尺寸精度和表面光洁度高、力学性能优良,耐腐蚀好等优点;本文运用有限元技术,对压铸铝支架的结构进行了约束模态、动态响应分析、静态特性和铸造性能分析;最后制作压铸铝支架工装件,对样件进行材料力学性能、孔隙率断面分析、静态破坏和疲劳试验验证。通过以上几方面的研究,确定该方案满足目标要求,并验证软件仿真分析的准确性,为今后建立相应的数据库做好铺垫。

1 产品定义

1.1 零部件选型

零部件选型旨在将市场需求和客户之声准确地描述为可实现和可验证的工程需求,收集影响零部件选型的法规、制造、质量等所有相关需求,将需求清晰地、逻辑地逐层分解到零部件的属性要求,从属性要求的多个维度进行零部件方案对比,在平衡相冲突的投资与成本指标后,选出可行的最佳方案。

目前,根据市场中不同车型的排气系统布置方案不同,常见的排气系统支架分为铸铁支架、铸铝支架和钣金支架,其中钣金支架包括不锈钢方案和耐热钢板+表面处理方案,由图1所示四种方案排气系统支架实物。

在排气系统支架的选型阶段,本文从轻量化、成本、防腐、NVH、坚固性、安全性和总布置七项维度综合考虑,对四种方案进行性能对比分析,由表1所示四种方案在七项维度上性能对比情况。本文参考平台车型定位,選择压铸铝方案排气系统支架,材料为AlSi9Cu3。虽然成本略高,但是在轻量化、防腐和NVH方面都要远远优于其他方案,能够承受高温、高湿、石头击伤零部件、湿热交变频繁、动载荷工况等冲击,可以有效地提高整车性能。

本文运用三维软件绘制铸铝支架,如图2所示铸铝支架装配图。铸铝支架一端与发动机配合装配,通过4个M8螺栓安装;另一端与变速箱配合装配,通过3个M10螺栓安装;铸铝支架上斜面与排气系统上焊接支架配合装配,通过4个M8螺栓安装,起到支撑排气系统作用;为了半轴与变速箱装配,在铸铝支架上增加一个内孔。建立坐标系,原点定义为配合装配变速箱侧的第一孔与变速箱侧安装面的交点,X轴垂直于发动机侧安装面,方向指向发动机,其中X+表示X轴正方向,X-表示X轴负方向;Y轴垂直于变速箱侧安装面,方向指向变速箱,其中Y+表示Y轴正方向,Y-表示Y轴负方向;Z轴方向指向排气系统,其中Z+表示Z轴正方向,Z-表示Z轴负方向。

1.2 目标设定

铸铝支架是整个排气系统的主要支撑件,其结构性能要求有以下几方面:

(1)材料性能应满足表2要求。

(2)模态要求:铸铝支架在约束条件下第一阶固有频率大于240Hz。

(3)动态响应要求:在激振频率作用下,铸铝支架的最大位移处抵抗变形能力大于500N/mm。

(4)静态性能要求:根据整车极限工况条件下计算结果可知,要求铸铝支架所能承受的静态力分别为X+:≥13.1 KN;X-:≥13.1KN;Y+:≥18.3KN;Z+:≥18.6KN;Z-:≥16.3KN。因此,当铸铝支架分别受到静态力X+=13.1 KN;X-=13.1KN;Y+=18.3KN;Z+=18.6KN;Z-=16.3KN条件下,要求铸铝支架的最大主应力不大于材料的80%抗拉强度。

(5)疲劳性能应满足以下四项疲劳试验要求,试验过程中不能出现开裂,功能失效。

X向低周疲劳:

载荷:-10900~7900N;频率15HZ,次数:20万次;

X向高周疲劳:

载荷:-8200~5900N;频率25HZ,次数:100万次;

Z向低周疲劳:

载荷:-4600~7000N;频率15HZ,次数:20万次;

Z向高周疲劳:

载荷:-3200~5500N;频率25HZ,次数:100万次。

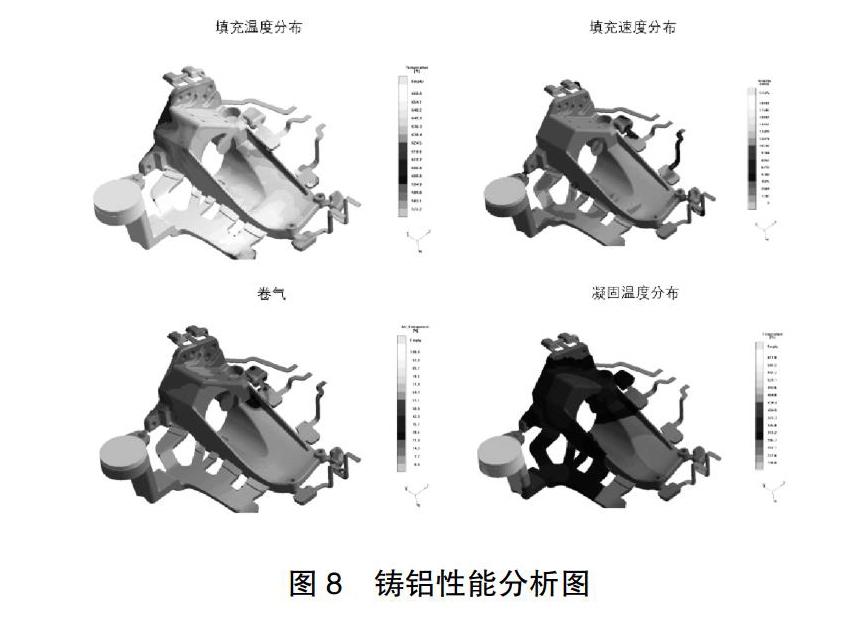

(6)压铸性能要求:

1)铸铝过程中填充温度和速度分布均匀,不能出现明显卷气现象;

2)凝固过程中温度呈梯形均匀分布,不能出现局部温差过大;

3)孔隙率≤5%,最大孔隙尺寸<Φ1.5mm。

以上要求,为后文结构性能分析提供了评价准则。

2 结构性能分析

在车辆正常行驶条件下,铸铝支架不断受到来自于发动机和道路产生的激励冲击,为了防止铸铝支架发生共振现象和变形过大,本文对其结构进行约束条件下模态分析和动态响应分析;当车辆行驶在极限工况下,由于铸铝支架分别承受着X、Y和Z轴三个方向的最大静载荷冲击,为了防止发生断裂现象,本文对其结构进行静态性能分析;为了提供铸铝支架的压铸成品率,节约研制成本,保证样件质量,本文对其结构进行铸铝性能分析。

2.1 模态分析

在模态分析中,运用有限元软件对铸铝支架的数模进行网格划分,设置与发动机配合的4个装配孔和与变速箱配合的3个装配孔为固定六个自由度约束,在与排气系统上焊接支架配合的装配斜面上施加重量约束,如图3所示。

对有限元模型计算得到前十阶固有频率如表3所示,提取第一阶模态分析应力图,如图4所示,第一阶频率值大于目标值240Hz,满足模态设计要求。

2.2 动态响应分析

在动态响应分析中,根据装配实际情况,设置铸铝支架的激励点为与排气系统上焊接支架配合装配的斜面。在模态分析的有限模型基础上,分别施加X、Y、Z3个方向的单位力,选择激振频率范围为0~500 Hz,运用有限元软件对模型进行动态响应分析。

本文所搭载的发动机为四缸两冲程的汽油机,其产生的振动频率为0~200Hz,由于铸铝支架的第一阶固有频率远大于振动频率,相比之下激振频率越接近固有频率,发生位移越大。因此铸铝支架在激振频率200Hz作用下,会发生最大位移。通过计算得到,铸铝支架的最大位移处抵抗变形能力分别为782.925N/mm、2443.395N/mm、855.776N/mm,都大于500N/mm,满足动态响应要求,图5表示铸铝支架动态响应分析图。

2.3 静态性能分析

在静态性能分析中,将模态分析模型中重量约束删除,在与排气系统上焊接支架配合的装配斜面上分别施加静态力X+=13.1KN;X-=13.1KN;Y+=18.3KN;Z+=18.6KN;Z-=16.3 KN,通过软件计算得到结果如图6所示。

根据计算结果可知,在X,Y和Z轴三个方向上,铸铝支架所承受的最大应力分别为54.6MPa、40.7MPa、102.3Mpa、60.4Mpa和58.9MPa,其最大应力值小于材料的80%抗拉强度192Mpa,满足静态性能要求。

2.4 压铸性能分析

在铸铝性能分析中,根据铸铝支架的结构可知,外形尺寸约为266mm×177mm×174mm,成品重量为1430g,产品投影面积为约47082mm?,通过对投影面积的计算,该铸件适合在530T压铸机上生产,一模一腔,设置铝液温度为650℃,压铸高速和低速分别为2.5m/s和0.2m/s,节拍为55s/Pcs。对铸铝支架的数模进行工艺分析,如图7所示,绿色实线标记为模具设计分型线,在避让半轴的内孔处增加滑块,压铸进料位置在铸铝支架的底侧,渣包均匀分布。

按照工艺分析结果,建立鑄铝支架的铸铝数模,通过MAGMA软件进行铸铝性能分析,得到分析结果如图8所示。由图可知,当液态金属充满型腔过程中,填充温度和速度分布均匀,没有出现局部填充温度过低现象和由于填充速度过快或者过慢产生明显的卷气现象。当铸件表面温度降至凝固温度时,表面开始凝固,凝固温度随着铸件厚度呈梯形均匀分布,没有出现局部凝固温度过低或者过高现象,满足压铸性能要求。

3 试验验证

为了更好地验证铸铝支架结构的可靠性和上述软件仿真分析结果的准确性,本文对铸铝支架样件分析进行材料机械性能试验、孔隙率试验、静态破坏试验和疲劳性能试验验证。

3.1 材料机械性能试验

在材料机械性能试验中,选用CMT5605型号万能材料试验机和HBE-3000IS型号布氏硬度计,在常温条件下测试三组试棒,得到测试结果如图9所示,其数值均满足材料性能要求。

3.2 孔隙率试验

在孔隙率试验中,本文选用标尺为1.9763?m,放大倍数为2.0,在样件上截取面积为269.1mm2的测试样片进行观察,如图10所示,孔隙率为1.39%,最大孔隙尺寸为Φ0.62mm,均满足压铸性能要求。

3.3 静态破坏试验

在静态破坏试验中,选用线性液压作动器(最大载荷:25KN,最大行程:250mm),将样件按要求安装在试验台架上,以500N/s的速率进行加载,静态载荷分别為X+=13.1KN、X-=13.1KN、Y+=18.3KN、Z+=18.6KN、Z-=16.3KN,每组测试3套样件,测试完成后对样件进行探伤处理,所有样件均无开裂,功能正常,图11表示在Y+=18.3KN条件下某组静态破坏试验。

3.4 疲劳性能试验

在疲劳性能试验中,同样地选用线性液压作动器(最大载荷:25KN,最大行程:250mm),将样件按要求安装在试验台架上,按照四项疲劳试验要求施加动态载荷,每组测试3套样件,试验后,探伤检查所有样件无开裂,功能正常,图12表示Z向某组低周疲劳试验。

通过以上几项零部件试验验证,有效地验证该方案的结构性能满足目标要求。在项目试验验证阶段,该方案通过了整车道路耐久试验,进一步地验证铸铝支架结构的可靠性。

4 总结

本文是以铸铝支架为研究对象,首先通过零部件选型采用压铸铝方案的排气系统支架;再运用有限元技术,对该方案的结构进行了模态分析、动态响应分析、静态性能分析和压铸性能分析,分析结果证明了该方案的结构性能满足目标要求;后续制作支架样件,分别通过材料机械性能试验、孔隙率试验、静态破坏试验和疲劳性能试验验证。综上所述,确定该方案满足目标要求,节约研制成本,保证样件质量,并验证软件仿真分析的准确性。

参考文献

[1] 张早明. CAE在汽车工业中的应用[J].汽车科技,2008(05):7-11.

[2] 王磊,冯毕,巢杰,等.某车型驱动轴支架断裂问题分析及解决[J]. 汽车实用技术,2019, 280(01):85-89.

[3] 邢小颖,汤彬,马运,等.AnyCasting虚拟仿真在砂型铸造中的应用及缺陷分析[J].铸造, 2019,068(005):508-511.

[4] 赵俊男.某款汽油机排气歧管的流动和结构性能分析[D].吉林大学,2018.

[5] 马波,马武名,石远进,等.提高精铸CAE分析准度的集成应用技术探讨[J].汽车科技, 2014.