汽车前格栅不同材料与工艺的选择及对比分析

马强

摘 要:文章沿着汽车前格栅的演变历程,识别其中的材料与工艺的变化,对汽车前格栅常用的材料与工艺的特点梳理,结合前格栅材料与工艺选择案例,进行成本分析对比,最后对未来汽车前格栅材料与工艺应用进行了展望。

关键词:汽车前格栅;材料与工艺;成本对比

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)19-193-04

The Analysis of Selection and Comparison for Different Material and Process

of the Car Front Grille

Ma Qiang

( BAIC Group Off-road Vehicle Co., Ltd., Design Cost Engineering Department, Beijing 101300 )

Abstract: In this paper, along the evolution course of the car front grille, Identify the change of the material and the process, To comb the characteristics of commonly used material and process for the car front grille. Combined with the cases of material and process selection for the front grille, to analyze and contrast the cost. Finally, the material and technology of the car front grille for the future applications are prospected.

Keywords: Car front grille; Materials and technology; Cost comparison

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)19-193-04

前言

近年來汽车产业发展迅猛,各个车企不断推出新车型,前格栅的形状是千姿百态,材料与工艺也自然是各有不同。目前,汽车企业自身的成本压力不断增加,与此同时,激烈的市场竞争,使得企业需要不断压缩成本、降低汽车价格以获取市场竞争优势[1]。超过70%的产品成本是由设计所决定的[2],整车的成本主要由各个系统零部件成本组成,而各个零部件成本主要在于设计中材料与工艺的应用,因此梳理前格栅常用的材料与工艺、对比分析成本,对汽车前格栅成本设计具有现实意义。

1 汽车前格栅形状、材料与工艺的演变

1.1 前格栅形状的演变

1886年1月29日被公认为汽车的诞生日[3]。在汽车诞生之初,并没有前格栅。如图1所示。

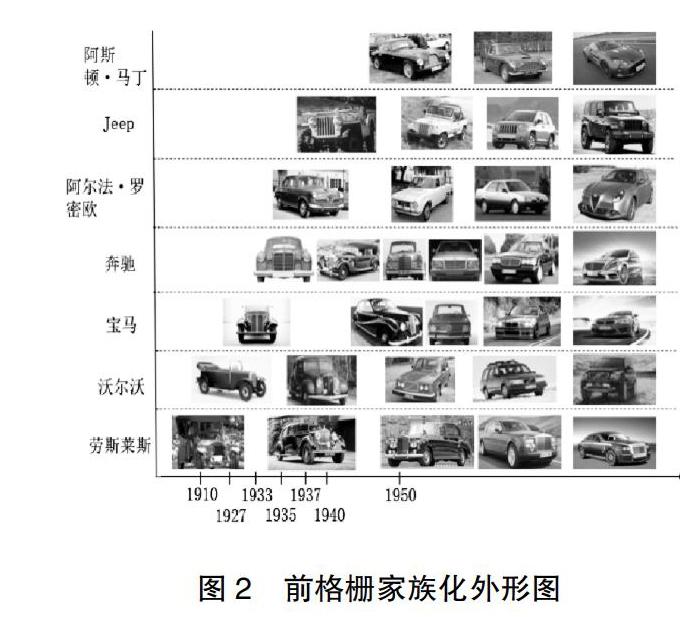

20世纪以后,汽车不再仅是欧洲人的专利了,进入流水线大批量生产时期[4],造车企业逐渐增多,汽车前格栅造型随整车造型变化而产生、变化。国外汽车产生较早,前格栅逐渐出现家族化特征,劳斯莱斯帕特农神庙结构、宝马双肾造型、奔驰百叶窗式、Jeep七竖孔式等等。如图2所示。

中国汽车自主品牌虽然发展较晚,但发展较迅速,各汽车集团品牌设计出多种车型,前格栅有横幅式、直瀑式、点阵式、回形水波纹式等等。

格栅的造型风格按照形状可分为一体大口型、上下均等型、上大下小型、上小下大型[5]。从前格栅组成结构上区分,可以分为一体式与分体式,分体式主要包括格栅本体、格栅网格、格栅装饰件等多个零件组成。

1.2 前格栅材料与工艺的演变

1.2.1 材料演变

20世纪初,前格栅材料主要是金属,格栅发展到中后期,也开始了以塑代钢的发展[6]。目前,前格栅应用材料以热塑性材料为主。

1.2.2 加工与组装工艺演变

前格栅早期采用手工打造,各零件组合通过焊接、螺接实现组装。随着金属冲压工艺的发展,前格栅成型逐渐由设备冲压替代手工制作。材料以塑代钢后,主要成型为注塑,组装方式以卡接为主。

1.2.3 表面处理工艺演变

装饰件表面亮银色一直贯穿前格栅的发展,随着电镀工艺的发展表面镀铬显更加光亮。装饰件表面金色电镀,虽显更加尊贵,但成本较高,相比表面银色应用较少;受环保及多样化表面装饰需求,近几年,前格栅本体广泛由电镀、喷车身同色漆向注塑黑色、高光黑发展。

2 汽车前格栅不同材料与工艺选择的成本影响及对比

2.1 前格栅基础工艺与材料选择对比

金属单价比塑料低,但金属密度大,使用塑料材料可以减轻零件重量,可以不进行表面处理,整体成本较低,同时轻量化使车辆减少有害气体排放,环保性好。另外塑料注塑可以生产出复杂形状与结构,便于多个零部件集成,满足复杂造型需求,所以目前前格栅采用塑料材料注塑工艺居多。梳理基础工艺与常见材料进行对比,如表1。

金属材料手工制作可以加工较复杂的结构,但生产时间较长,加工成本较高,相反,冲压或注塑制作,节省单件生产时间,但需进行模具制作,增加模具投入成本,所以手工制作适合小批量生产,冲压及注塑制作适应大批量生产。塑料材料中PP、ABS、PMMA、ASA等能基本满足工作环境要求,PP成本相对较低,ABS综合性能较好,PMMA透明度较好,ASA抗褪色性好。上表列出为基本材料类型,实际选择中,为追求综合性能的提高,往往会采用塑料合金如PC+ABS、PMMA+ASA等,当然相应成本也会增加。

2.2 不同表面处理工艺与材料选择对比

不同表面效果涉及工艺主要有普通注塑、皮纹注塑、高光注塑、喷漆、电镀、热烫印等,喷漆、电镀、热烫印为二次表面处理工艺,在注塑成型基础上增加的,多数用于局部装饰。具体不同表面处理工艺与材料选择对比如表2。

前格栅普通注塑与皮纹注塑:材料可选择符合耐热、耐老化等性能要求即可(如ASA、PP-EPDM),皮纹注塑需对普通注塑模具上进行皮纹腐蚀,模具成本增加,为满足成型工艺性,普通注塑拔模角度≥3°,皮纹注塑拔模角度≥5°。

高光免喷涂注塑工艺:表面注塑出光亮效果,材料需增加透亮性能(如PMMA+ASA),材料单价相对普通注塑材料较高,密度相差不大,故零部件成本相比较高;为满足成型工艺性,格栅拔模角度需≥7°,格栅型面宽度≥5mm,故对制品形状要求较高;制品产生光亮效果,模具型腔需应用高性能钢材,如1.2344H,表面需精修,抛光至8000目以上,模具加工的材料与工时均增加,故模具费用高。

电镀、喷漆、热烫印二次表面处理:三种工艺对基材材料都有特殊要求,电镀需材料有导电性、喷漆需有易着色性,热烫印要求基材易融合性;三种工艺对基材注塑质量要求都较高,相应注塑模具投入较高,形状要求简易、不能带有尖角、深凹等形状,否则会对表面质量产生不利影响,对基材要求苛刻程度相比较电镀、热烫印高、喷漆中。电镀表面镀层较厚,光亮金属效果明显,喷漆及热烫印光亮度及性能稍差,但颜色种类可选性多;热烫印与电镀、喷漆相比性能差,但环保性好、成本低。电镀工序较多,生产线长,设备投入高,需使用电镀药水(铜、镍、铬等)耗材多,综合零部件成本较高,生产零部件的挂具基材需采用导电性较高的材料(如铜),大部分表面需做绝缘处理(如浸涂塑料绝缘材料);喷漆生产工序相对电镀工艺较少,但人员投入相对较多,挂具采用普通金属材料即可;热烫印工艺设备、人员投入均较少,但需要增加烫印模具及支具,烫印模具一般采用硅橡胶模具,支具为普通钢材,整体费用相对电镀、喷漆的挂具费用高。

3 某车型前格栅材料与工艺选择

例如某款车型前格栅造型定义本体中部网格状结构、表面要求高光黑效果;格栅装饰条分为五块,表面要求银色光亮效果;项目预计生产总产量10万台。根据边界输入,测算前格栅外形尺寸(单位mm)为1000*400*280,格栅本体外漏面积约0.6 m2,五个格栅装饰条外漏面积约0.18m2,如图3所示。

3.1 材料与工艺初步选择

由于进气格栅与汽车发动机的位置较为接近,会长期处于高温环境中,因此,在选择材料期间,应当保证其具备一定的耐高温能力[7]。金属材料与塑料中大部分材料均可以满足此要求,因造型结构复杂、产量较大,金属手工制作及冲压均不合适,所以选择塑料注塑工艺。

3.2 材料与工艺进一步选择

3.2.1 前格栅本体材料与工艺选择

本体表面高光黑效果,有兩种方式可以实现,方案一是采用添加黑色母的PMMA+ASA等材料高光注塑,方案二是采用PC+ABS材料普通注塑,表面喷涂光亮黑色。虽然免喷涂塑料比一般产品贵10%,但汽车企业如果用该产品代替油漆,将会使汽车企业的成本下滑20%-30%[8]。因高光免喷涂注塑工艺可免去后续处理费用,零件成本相对较低,但模具成本增加约20%。假设前格栅本体普通注塑及喷漆对应零件成本150元,模具费用80万元(挂具费用较少,此处忽略),高光注塑成本约85元,模具费用95万元,按10万台分摊,综合成本计算公式为:

C1=A1+F1/n=150+800000/100000=158元

C2=A2+F2/n=85+950000/100000=94.5元

式中C为含分摊的成本、A为不含分摊的成本、F为模具费用、n为分摊数量,C1、A1、F1为方案一中对应的数值,C2、A2、F2为方案二中对应的数值,从成本对比结果上分析,方案一高光注塑占优,根据高光注塑格栅型面宽度≥5mm的要求,现有网格造型不符合要求,同时高光注塑表面耐刮擦效果相对较差,此案例中,实际以保造型为优先,同时考虑表面质量,舍弃了成本优势,采用了PC+ABS材料,普通注塑+表面喷光亮黑色漆。

3.2.2 前格栅装饰条材料与工艺选择

前格栅装饰条银色光亮效果,有两种方式可以实现,一是表面电镀,二是表面热烫印。热烫印加工费用少,但需投入模具,假设五个前格栅装饰条电镀成本50元,挂具费用忽略(挂具费用本身较少且一个挂具可放置多个装饰条,再按10万台分摊,成本更少),五个前格栅装饰条热烫印成本约40元,模具及支具费用约30万元,按10万台分摊,综合成本计算公式为:

C3=A3+F3/n=40+300000/100000=43元。

式中,C3为装饰条含分摊的成本、A3为装饰条不含分摊的成本、F3为热烫印模具费用、n为分摊数量,根据结果对比热烫印工艺成本相对较低,加工过程中污染小,环保性好。此案例中,考虑电镀工艺历史悠久,工艺成熟,表面效果及耐久性均高,放弃了低成本,选取了电镀工艺。

3.2.3 小结

此案例为早期设计案例,并不是以成本因素为主要导向,而以造型、质量为导向,采用固有成熟的材料与工艺,随着成本意识的提升,新材料与新工艺的发展完善,相信前格栅基于成本的设计,选择的材料与工艺将是另一番景象。

3.3 前格栅材料与工艺扩展选择与成本对比

前车前格栅材料与工艺选择性较多,影响因素也较多,主要分为造型、表面效果定义、产品质量、成本影响。本文例子中,因造型表面效果的要求,限定了前格栅材料与工艺的选择,现假设以此款前格栅轮廓尺寸、面积不变,替换不同外观需求,梳理前格栅常见材料、工艺与成本对比,以便其它后续设计参考。不同外观需求组合如表3。

分析表中每种材料与工艺组合对应的零部件成本及模具费用,对比折算比例,以A组合为基础比例,设定为1,其它组合对应的成本及费用与之对比,各个组合与成本比例关系如图4。

总之,前格栅的零件越多、加工工艺越多、表面质量要求越高,使用的材料、设备就越多、越优,材料、加工、模具等费用的投入也会越多,以成本为导向设计需根据造型、表面质量、成本、生产量纲等要求,权衡减少这些投入。

4 汽车前格栅形状、材料与工艺未来发展

随着汽车的发展,功能需求变化、审美观念变化、成本意识提升,汽车前格栅形状、应用的材料与工艺也将不断变化。未来发展方向一是集成化,主动进气格栅、发光格栅等功能需求将使格栅集成更多功能,同时会增加格栅新的材料与工艺的应用。二是环保、低成本化,减少喷漆对环境污染及降低表面处理费用,未来免喷涂材料及工艺应用将会增多。

三是一体化,燃油车随着发动机排量不断加大,前格栅尺寸也逐渐加大,并随着造型更显动感,一体蜂窝状的格栅会逐渐增多;另一方面随着电动汽车的发展与比例的增加,格栅通风散热功能需求降低,不需要较大通风面积,装饰功能凸显,前格栅将与保险杠融为一体。

5 结束语

回顾历史,展望未来,汽车前格栅形状、材料与工艺的应用仍将不断的变化。本文梳理了较为典型的前格栅形状、材料与工艺特点,对比分析了常见材料与工艺组合的成本,预测了前格栅材料及工艺的发展方向。前格栅材料及工藝的选择应用是前格栅设计中的重要部分,望引起汽车设计师共鸣,在汽车前格栅设计上不断研究与创新,顺应潮流,兼顾成本,设计、应用适合各个特定车型的前格栅材料与工艺。

参考文献

[1] 严玉廷,赵明楠,赵振家,罗汀,张图南.基于成本分析的汽车企业成本管理体系构建[J].北京:企业改革与管理, 2018.12.

[2] 杰弗里·布斯罗伊德(Geoffrey Boothroyd)、彼得·杜赫斯特(Peter Dewhurst)、温斯顿·奈特(WinstonA. Knight).面向制造及装配的产品设计(Product Designfor Manufactureand Assembly)第3版.[M].北京:机械工业出版社,2015.7.

[3] 车影.从汽车外形变迁看汽车发展史[J].汽车实用技术,2004.4.

[4] 刘志刚.汽车发展史简述[J].汽车运用,2000.12.

[5] 蒋琳,蔡卓琳,黄海.浅谈汽车格栅设计[J].时代汽车,2018.1.

[6] 王琛,郝旭飞.汽车外饰的历史与发展[J].汽车文摘,2020.2.

[7] 景融.汽车外饰零部件材料的选择与应用研究[J].内燃机与配件,2019.1.

[8] 及爱强.免喷涂材料在汽车行业的应用[J].时代汽车,2017.9.