关于喷涂机器人外加电高压系统绝缘性能的研究与实践

高重庆 牟海阔 黄玉超 周礼树 蒲浩

摘 要:对于整车制造的涂装而言,为了更好地实现能源节约和环境保护的目标,越来越多的公司将水性漆喷涂作为首选,而为之适配的外加电喷涂设备也越来越普及,一汽-大众成都分公司就是国内首个采用水性漆喷涂的公司。文章结合现场维护过程中出现的高压故障,从设备维护人员的角度出发,阐述了高压问题带来的影响以及相应的改进措施和成果,为外加电高压喷涂设备的维护提供了新的方法和思维。

关键词:涂装车间;静电喷涂;绝缘性能

中图分类号:U445.58+5 文献标识码:A 文章编号:1671-7988(2020)19-205-03

Research and practice on insulation performance of external electric high

voltage system for spraying robot

Gao Chongqing, Mou Haikuo, Huang Yuchao, Zhou Lishu, Pu Hao

( Chengdu Branch of FAW Volkswagen Co., Ltd Paint Shop, Sichuan Chengdu 610100 )

Abstract: For the coating of vehicle manufacturing, in order to better achieve the goal of energy conservation and environmental protection, more and more companies will take water-based paint spraying as the first choice, and for the adaptation of the additional electric spraying equipment is becoming more and more popular, faw-volkswagen chengdu branch is the first company to use water-based paint spraying.In this paper, the influence of high voltage problem and the corresponding improvement measures and achievements are expounded from the point of view of equipment maintenance personnel in combination with the high voltage fault in the field maintenance process, which provides a new method and thinking for the maintenance of external electric high voltage spraying equipment.

Keywords: Paint shop; ESTA-Paint; Insulation performance

CLC NO.: U445.58+5 Document Code: A Article ID: 1671-7988(2020)19-205-03

前言

目前我公司涂装车间机器人的喷涂工艺使用的为环保、节能的2010工艺,用于实现能源节约和环境保护的目标,其最大的特点就是免中涂漆。为减少VOC的排放,色漆喷涂目前已经全部更改为水性漆,其设备性能的最大特点为油漆电导率的降低,为适配相应油漆属性,静电喷涂的加压方式采用外部加压放电的方式。

本文针对喷涂机器人外部加电系统在现场使用过程中故障率增加的问题,通过针对性的研究,结合现场的实际情况,提出了相应的解决思路和方法,大大降低了高压系统的故障率,缩减了维护成本。

1 静电喷涂的概念及控制

静电喷涂是利用电晕放电的原理使涂料在高压直流电场作用下携带负电荷,并吸附在携带正电荷基底表面的喷涂方法。高电压值的大小直接影响静电涂装的静电效应、上漆率和漆膜的均匀性。

目前在使用的加压方式分为两种:(1)直接加压,加压的电极即为旋杯的折角;(2)外部加压(本文主要研究设备),电导率较溶剂性油漆较高,无法直接加压,加压的电极呈环状围绕在喷杯杯体外侧。

控制器为发生器提供一个可变的直流电压。该直流电压被发生器转化为更高的电压。发生器还配备一个级联整流器。经过级联整流器的各倍率级,直流电压被转换到负极直流电压(最大100 kV)。

2 静电喷涂的故障原理

外加电的高压电源控制模式为恒电流控制模式,既启动之后,电流保持恒定,控制电流,检测电压。电压随着负载条件的变化而变化。如果电压下降低于设置的静态阈值,会断开系统。此模式也可以检查电压的变化速度(dU/dt)。

从控制模式角度出發,为安全考虑,在进行高压故障设定时,必须检测电导率突增所带来的电流或电压变化,其原因是负载电流太大,也即漏电。常见的漏电情况有:

(1)外加电八爪手指离车体太近导致电导率增加;

(2)内加电喷涂过程中旋杯离车体太近导致电导率增加漏电,或是机器人外穿摩擦会产生静电的衣物导致运动过程中设备漏电;

(3)高压电缆出现磨损破皮导致与机器人金属本体连接漏电;

(4)回流管过脏引起对地导电;

(5)油漆电导率过高引起换色阀对地导电。

对于以上问题,针对性地进行相应的更换、恢复,就可解决相应的故障。

3 高压系统绝缘性能

3.1 系统的绝缘性能对高压的影响

机器人系统的绝缘性能,直接决定了高压系统的稳定性,当绝缘性能过低以及喷涂环境(特指温湿度,一般温度设定为23℃±2℃,湿度65%±5)、油漆的变化都会影响的系统高压的稳定性。为了使高压系统得到良好的工作状态,以下条件需满足:

(1)高压设备工作正常,没有损坏件;

(2)高压控制器阈值设置在合适范围内:不同的控制模式,阈值设定电压所代表的含义不同,具体如表所示:

色漆层(恒流模式):静态值,2.8~3.2v(3.0);动态值,4.5~5.5v(5v);

(3)带电部分与接地部分绝缘良好;

(4)机器人系统接地正常;

(5)旋杯与车身间距正常。

以下情况可能会破坏机器人带电部分与接地部分的良好绝缘:

(1)油漆电阻值过低;

(2)喷房湿度太高;

(3)机器人或机器人衣服脏污或潮湿;

(4)废溶剂回漆管路(RF1,RF2)脏污;

(5)高压控制器与高压发生器自制线缆损坏;

(6)绝缘脂老化、失效。

3.2 绝缘性能的研究

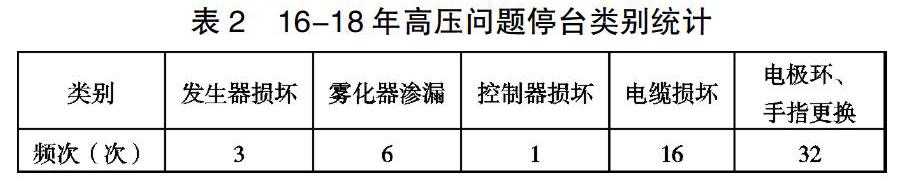

当系统的绝缘性能遭到破坏时就会出现相应的故障,影响正常喷涂,造成故障率的提升。绝缘性能的好坏,直接影响高压系统运行的稳定性。结合以上的影响因素分析以及历年高压系统停台数据统计,在高压系统停台类别占比中,以下两个因素占比比较大:

(1)高压线缆损坏;

(2)电极环、手指绝缘性能破壞(主要指绝缘脂的更换,更换后可继续使用)。

3.2.1 高压线缆损坏原因分析

在电缆正常使用过程中,由于高压的存在会对电缆的使用寿命存在一定影响,但现场色漆喷涂站的电缆的使用环境(需穿过手轴,存在磨损、弯折、漆液腐蚀的风险)决定了其使用寿命明显低于清漆静电站电缆使用寿命。

在现场穿线的线缆损坏现象有以下几种:

(1)高压电缆快插接头脱落;

(2)线缆击穿;

(3)线缆外表面腐蚀。

出现以上现象的主要原因为:

(1)高压电缆接头自制过程中,焊接部分出现内部空洞或毛刺,在接口处易出现尖端放电腐蚀;现场色漆站进行电极环管路维护时,经常性的插拔电缆造成磨损;拆装过程中降低了接口处的绝缘性能,造成局部漏电,加速接头腐蚀。

(2)从线缆击穿的现象分两种情况,一种为线缆安装长度不够,导致运行过程中长时间拉扯、受力,金属疲劳导致内部损伤漏电击穿。另一种情况为控制电压设定值过高,过高的控制电压,不会带来上漆率的提上,同时还会增加设备的电腐蚀率。

(3)对于线缆外表面的腐蚀,更多地取决于机器人手轴的渗漏情况。

3.2.2 电极环、手指频繁性更换原因分析

对于现场使用的电极环和电极手指,当给电极环提供高电压时,在电极顶针周围会产生一个静电场,漆液微粒飞过静电场并带电。为获得均匀的喷雾形状,令漆液微粒获得强而均匀的充电效果。微粒带电越高,待喷涂表面的吸附力就越大。当电极环或手指脏污时,会使静电场减弱,所以保持电极环和手指清洁很重要。

但是,当电极环、手指频繁脏污时,是内部绝缘性能发生改变的直观表现。主要体现在绝缘脂氧化,此时就要进行相应更换。此处需要说明的是,一个电极环安装8个电极手指,每个电极都配有一对电阻器。如果待喷涂表面不均匀,则可借助这些电阻器对电极中至部件的电流进行补偿。如果电阻器丢失或一个电阻器有故障,则漆液微粒的带电效果会变差。此外,雾化装置会更快变脏且程度更恶劣。

对于电极环和电极手指而言,内部电阻器和电极环极不容易损坏,现场发生故障时,更多的是因为内部绝缘脂绝缘性能性能降低。

现场使用的绝缘脂为白凡士林(CAS NO.8009-03-8),熔点37℃~54℃,闪点>190℃,主要成分为C16~C32的高碳烷羟和少量的高碳稀羟,在常温环境下其物理状态为半固态,这就导致在进行电极填充时,内部会混入空气,进而在电极连接处极易出现空气击穿放电,释放热量,进而时绝缘脂绝缘性能下降。所以,减少甚至杜绝绝缘脂填充时空气的混入,才是解决问题的核心。

3.3 绝缘性能保障的措施及成果

3.3.1 高压线缆自制方法创新与标准制定

对于上文提到的线缆损坏的三个原因,通过对现场高压电缆的安装长度进行确定(435±5cm),解决易弯折问题;对参数的优化,将喷涂电流值控制在100~350mA之间,=确定线缆固定更换周期为1年,解决电缆击穿问题;对电缆制作方法进行优化,采用全腔锡焊的方法替代原有的顶端焊接,彻底解决接头容易脱落的问题。通过后续两年的跟踪,再未出现由于高压线缆问题导致的故障停台。

3.3.2 绝缘脂加注方法、工具创新

在绝缘脂加注过程中,若想完全避免空气的混入,最合理的方案就是采用液态绝缘脂进行加注,针对凡士林的物理性质:熔点温度37℃~54℃,在室温26℃时凝固为脂状,所以,用注射器将加热的液体绝缘脂加注到电极内部。液体绝缘脂才能使电阻器、钢弹簧和电极之间的空腔在装配期间完全充满绝缘脂,继而凝固后,可保证内部无气泡。经现场实际验证,改进后的电极环的故障率明显下降。

为方便现场绝缘脂的熔解,合理的控制熔解温度,利用PID闭环控制原理,设计制作“恒温熔解熔解控制箱”。防止加注过程中,过高温度的绝缘脂对对电极的损伤,同时也方便加注维护。

3.3.3 实施效果及成果固化

措施实施以后,从2018年下半年至今,高压问题引发的设备停台明显降低,从往年均值的295分钟,降低至19年全年的35分钟,缩减了大量的维护工时,以及维护过程带来的备件损耗。最后,将电缆制作过程、标准,电极环等的维护方法形成标准化的操作文档,方便在公司内进行推广。

4 结语

对于整个静电高压喷涂而言,高压系统问题的解决只是喷涂系统中的一部分,除了静电的高压,在喷涂系统中还要考虑油漆的雾化、成型空气的控制、涂料的定量供给以及相应的清洗等控制过程等,这些环节相辅相成,最终的结果就是呈现靓丽的车身。

参考文献

[1] DURR,静电机器人维护保养文件.

[2] 杨平,邓亮.PID控制器参数整定方法及应用[M].北京:中国电力出版社,2016:78-86.

[3] 杨孝德.高压静电喷涂金属漆静电痕的分析与控制[J].现代涂料与涂装,2019,11:70-72.

[4] 欧阳秋.一坪牌7302号电器绝缘脂[J].合成润滑材料,2001,03:34-35.

[5] 山口敦史.锡焊方法及焊接结构体[P].中科专利:02158356.0,2003- 07-16.