极低微发泡聚丙烯材料和零件性能研究

邵方方 安冉 刘茜 王迪

摘 要:文章进行了极低微发泡PP+EPDM-T20材料性能和极低微发泡PP+EPDM-T20在降低零件缩痕、提高零件刚度方面的研究。研究不同发泡剂填充比对材料性能的影响,结果表面:极低微发泡填充对PP+EPDM-T20材料的拉伸模量、弯曲模量、热变形温度等影响较小,对材料的冲击性能影响较大。研究不同发泡剂填充量对降低零件缩痕的影响,结果表明,当微发泡填充量为1%时,零件加筋位缩痕有明显改善。研究发泡剂添加量同加强筋厚度/壁厚比例关系,结果表明,当发泡剂添加量为1%时,在保证外观和刚度的基础上,零件加强筋厚度和壁厚比例关系可由最原始的1:2.5提高至2:2.5。

关键词:极低微发泡;聚丙烯;缩痕;尺寸稳定性

中图分类号:U465 文献标识码:A 文章编号:1671-7988(2020)19-211-04

Research on the Performance of Very Low Micro Foaming Polypropylene

Materials and Parts

Shao Fangfang, An Ran, Liu Qian, Wang Di

(SAIC MOTOR Commercial Vehicle Technical Center, Shanghai 200438 )

Abstract: The paper was researched on the properties of extremely low foaming PP+EPDM-T20 materials and researched the very low foaming PP+EPDM-T20 in reducing shrinkage marks and improving the stiffness of parts. The effect of different filling ratio of foaming agent on the properties of PP+EPDM-T20 was studied. The effect of very low foaming agent on the tensile modulus, bending modulus and thermal deformation temperature of PP+EPDM-T20 was small, and the impact properties of PP+EPDM-T20 were more affected. The results showed that when the filling amount of micro foaming agent was 1%, the shrinkage mark of stiffened parts was obviously improved. The results show that when the content of foaming agent is 1%, on the basis of keeping the parts appearance and rigidity, the ratio of stiffener thickness to wall thickness can be changed from 1:2.5 to 2:2.5.

Keywords: Very low micro foaming; Polypropylene; Shrinkage; Dimensional Stability

CLC NO.: U465 Document Code: A Article ID: 1671-7988(2020)19-211-04

1 前言

微發泡塑料与传统发泡塑料相比,具有密度小、冲击强度高、隔音效果好等优点,被誉为“21世纪的新型材料”,可应用于质轻强度高的汽车、飞机零部件、体育器械、电器绝缘材料、各种家电产品等领域。但当前微发泡技术主要用于减重,通常为达到减重的效果,发泡剂的添加比例会在3%以上,此时材料的性能会发生大幅度筛减。

为避免PP类零件的缩痕,通常将加强筋厚度和零件壁厚比例设计在1:3左右,当加强筋壁厚再继续增加,由于加强筋处壁厚较大,零件内部和表面温度不一致,表面温度低,内部温度高,极容易形成缩痕。

商用车门板立柱等零件较大,加强筋厚度和零件壁厚比例设计在1:3时,往往零件较软,刚度不够,零件易变形,为提高零件刚度,需将加强筋加厚,本课题的目的在于在PP+EPDM-T20门板本体材料中加入微发泡剂,通过在材料内部形成三维蜂窝结构,将零件内部“撑起”,厚度较大位置处加强筋缩痕消失,从而提高零件设计自由度、刚度和尺寸稳定性。

2 实验

2.1 实验原料及仪器

2.1.1 实验原料

PP+EPDM-T20 C3322T-203040、H35发泡剂,上海普利特复合材料股份有限公司。

2.1.2 实验仪器

(1)ZTH100L高低温交变湿热试验箱,上海增达环境试验设备有限公司;

(2)GT-7045-MDL摆锤冲击试验机,高特威尔检测仪器有限公司;

(3)万能材料试验机,Zwick;

(4)CI-3000氙灯老化试验箱,Atlas;

(5)Erichson 430耐刮擦试验仪,德国仪力信;

(6)Zeiss EVO18钨灯丝扫描电镜,德国ZEISS;

(7)CM-2500c色差仪,柯尼卡美能达;

2.1.3 性能测试

(1)密度按照ISO 1183进行测定;拉伸性能按照ISO 527-2进行测定;弯曲性能按照ISO 178进行测定;热变形温度按照ISO 306进行测定;冲击强度按照ISO 179进行测定。

(2)耐低温冲击性能按照以下方法测试:

零件固定在刚性工装或车身上,在(-30±2)℃下存放4h, 然后用一个直径50mm、重500g的钢球,从高处自由落下,垂直于零件表面进行一次冲击,冲击至零件上的能量为2.5J。

(3)热存放性能按照以下方法测试:

将零件固定在特定的工装夹具上,同时通过适当的约束条件来尽可能模拟实际的装配状态,将零件放置在85℃的环境中保持168h。

(4)耐气候交变性能按照以下方法测试:

被测试的样件需要固定在特定的工装夹具上,同时通过适当的约束条件来尽可能模拟实际的装配状态。将零件放置在表1规定的循环条件中进行气候交变性能试验,执行2个表1中的循环。

(5)耐光色牢度性能按照以下方法测试:

将零件按照要求裁切成规定尺寸的样件,放置在CI-3000氙灯老化试验箱中,控制氙灯老化试验箱的辐照能量为280kJ/m2,保持3个周期。

(6)耐刮擦性能按照以下方法测试:

将零件按照要求裁切成规定尺寸的样件,放置在Erichson 430耐刮擦试验仪上,加载10N的载荷,在设备的导引下,刻划工具以(1 000±50)mm/min的速度、2 mm的间距单向刮擦至少20道相互平行的划痕,每道刮擦痕的长度要保证网格总宽不小于40 mm。

(7)耐化学性能按照以下方法测试:

将零件按照要求裁切成规定尺寸的样件,试验试剂包括油脂、机油、93#汽油、护手霜、甲基化酒精、皮革蜡。用浸透试剂的纱布在样件表面以5 N的力来回擦3次,室温放置24 h后清除试剂,观察表面。

(8)静力试验按照以下方法测试:

在23℃时按照设计状态装配在钣金或相应工装上,用直径50mm的圆球头施加载荷,施力速度50mm/min,力保持5S。

3 结果与讨论

3.1 不同发泡剂填充量对PP+EPDM-T20 C3322T-2030材料性能的影响研究

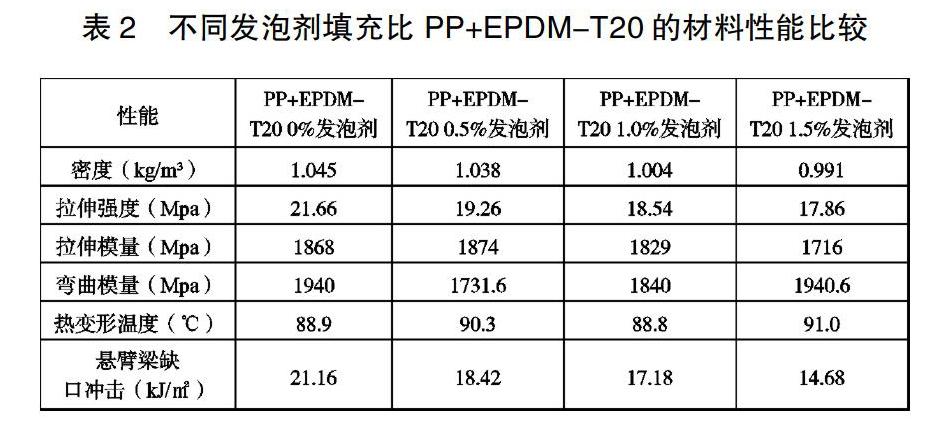

分别在PP+EPDM-T20 C3322T-2030材料中加入0%H35发泡剂、0.5%H35发泡剂、1.0%H35发泡剂和1.5%H35发泡剂,研究不同发泡剂填充量对PP+EPDM-T20 C3322T-2030材料性能的影响,相应的特征数据列于表2中。

从表2的数据可知,极低微发泡填充,对PP+EPDM–T20 C3322T-2030材料的拉伸模量、弯曲模量、热变形温度等影响较小,材料性能可满足上汽大通材料开发要求。對材料的冲击性能影响影响较大,同不添加微发泡的材料相比,当微发泡剂的填充比从0.5%增加到1.5%的过程中,材料冲击性能降低12%至31%。原因为微发泡剂加入材料中后,通过控制注塑工艺,材料内部形成稳固的三维蜂窝结构,因此材料的拉伸模量、弯曲模量和热变形温度影响不大,但是由于蜂窝结构内部为中空,在冲击性能测试中,这些中空的位置就是缺陷点,因此材料的冲击性能降低。

3.2 不同发泡剂填充比对材料与零件缩痕、泡孔、减重的关系研究

分别在PP+EPDM-T20 C3322T-2030材料中加入0%H35发泡剂、0.5%H发泡剂、1.0%H发泡剂和1.5%H发泡剂,按照一定注塑工艺分别注射成型不同发泡比例的零件。

控制壁厚为2.5mm的零件,零件加强筋的厚度分别为1mm、1.2mm、1.5mm和2.0mm,研究不同发泡剂填充量PP+EPDM-T20 C3322T-2030材料与零件缩痕、泡孔和减重的关系,相应的特征数据列于表3中。

从表3可知,不同微发泡剂填充量PP+EPDM-T20 C3322T -203040对改善加强筋处缩痕均有正向影响,当微发泡剂添加量为0.5%时,加强筋厚度为1.2mm和1.5mm处的缩痕可被改善,加强筋厚度为2mm处的缩痕改善不明显,零件减重4%。当微发泡剂填充量为1.0%和1.5%时,加强筋厚度为1.2mm、1.5mm和2.0mm处的缩痕均明显改善,零件表面质量良好,零件减重6%。综合3.1和3.2,当发泡剂填充量为1%时,材料和产品的综合性能最好。

研究1%发泡剂填充量零件本体和加强筋处的发泡特征,相应的特征数据如图1所示。

从图1的数据可知,当发泡剂的填充量为1%时,零件本体有明显发泡,泡孔尺寸较大,且不够细密。零件加强筋位置上方有明显发泡,泡孔尺寸较大,泡孔较零件本体的泡孔密集。原因为加强筋处零件的壁厚变大,使得该处的压力减小,发泡剂易在此处分解发泡产生三维蜂窝网状泡孔,三维蜂窝网状泡孔结构将加强筋处“撑起”,弥补了加强筋处零件厚度较大造成的零件表面温度低而内部温度高产生的缩痕,因此在加强筋较厚的地方,零件的缩痕消失。

当发泡剂添加量为1%时,在保证外观和性能的基础上,零件壁厚可由最原始的1:2.5提高至2:2.5。

3.3 极低微发泡门板和普通微发泡门板性能对比研究

控制微发泡剂的填充量为1%,研究极低微发泡门板和普通微发泡门板的性能,相应的特殊数据列于表4。从表4的数据可知,当微发泡的填充量为1%时,极低微发泡门板和普通微发泡门板关键性能相当。

从上表的数据可知,材料冲击性能的降低对总成零件应力试验和冲击性能影响不大。

4 结论

本文进行了极低微发泡聚丙烯材料和零件性能研究,本文取得的主要成果如下:

(1)研究不同发泡剂填充比对材料性能的影响,结果表面:极低微发泡填充对PP+EPDM-T20材料的拉伸模量、弯曲模量、热变形温度等影响较小,对材料的冲击性能影响较大。

(2)研究不同发泡剂填充量对降低零件缩痕的影响,结果表明,当微发泡填充量为1%时,零件加筋位缩痕有明显改善。

(3)研究发泡剂添加量同加强筋厚度/壁厚比例关系,结果表明,当发泡剂添加量为1%时,在保证外观和刚度的基础上,零件壁厚可由最原始的1:2.5提高至2:2.5。

(4)当发泡剂添加量为1%时,零件各项关键性能均能满足上汽大通总成零件标准要求。