焊接螺栓装配中断裂原因分析及预防

张卫新, 舒丽群, 雷 奎, 梅 维, 谢作享, 张 杰

(浙江华远汽车零部件有限公司, 浙江 温州 325000)

焊接螺栓,头下凸点与母材焊接后,与螺母配合,紧固连接两个以上带有通孔的零件,以下简称螺栓。焊接过程,螺栓放置于座面上,导通电流,螺栓与焊接母材之间激发电弧,电弧将凸点与焊接母材表面熔化,形成焊接熔池,自动加压,电流终止,电弧熄灭,同时熔池凝固,焊接过程完成[1]。

国内关于焊接螺栓装配断裂的研究很少,大多关注焊接强度、垂直度、连接系统应力、焊接工艺等[2-4]。由于缺少焊接螺栓装配过程中的相关研究文献,在产品合格的情况下,装配出现小概率断裂,一直未找到根本原因,所以不能进行防范。作者结合实际装配中发生的断裂问题,通过正交分析,提出影响断裂的潜在因素。

1 产品断裂概况

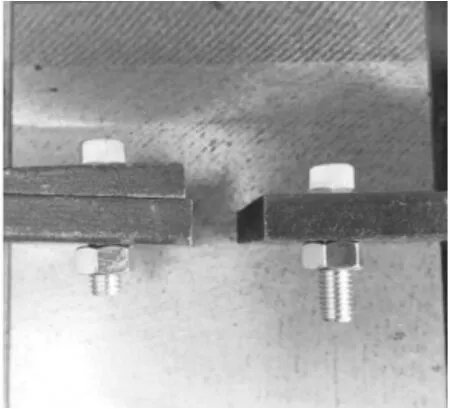

焊接螺栓通过法兰面螺母将夹持体滑轨架、白色钣金件、黑色钣金件紧固。现场装配使用23 N·m气动枪将螺母拧入焊接螺栓,焊接螺栓在位于螺母法兰面螺纹处发生断裂,断口位置如图1 所示,断口形貌如图2 所示,产品性能尺寸检测信息如表1所示。

图1 紧固结构及断裂位置图

图2 断口形貌

表1 产品性能尺寸检测信息

2 模拟装配实验设计及结果

2.1 实验设计

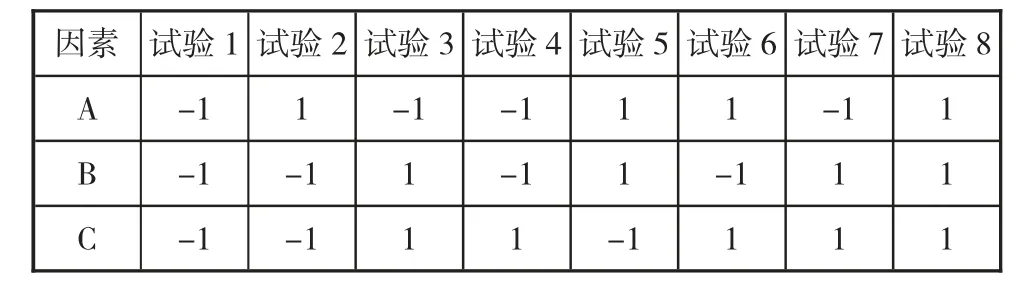

使用德国Zwick 螺纹紧固分析系统,设备型号5413-2777/03,设定转速300 r/min,扭矩设定值大于破坏扭矩,选用GB/T 16674.1—M8×28 六角法兰面螺栓实验。夹持板120mm×60mm×10mm,孔径Φ10mm。因素A 为摩擦系数,使用黄油涂抹在螺纹和法兰端接触面降低摩擦系数;因素B 为偏心载荷,螺栓头部增加30°楔垫块,增加偏心;因素C 为弹簧常数,在螺母支撑面增加2个垫片,提高弹簧常数。设计3 因素2 水平全因子正交实验。产品状态与代码值转换表如下页表2 所示。各因素低水平与高水平的实验方式如下页图3、图4、图5 所示,正交表L8(23)如下页表3 所示。

表2 产品状态与代码值转换表

表3 正交表L8(23)

图3 图左涂油,图右未涂油

图4 图左有楔垫,图右无楔垫

图5 图左有平垫,图右无平垫

2.2 实验结果

在全因子实验中,每组进行5 次重复试验,实验结果如表4 所示。

表4 正交试验设计及结果

3 结果分析

被连接件间存在间隙,拧紧过程中,存在较大的压缩量,由式(1)知,弹簧常数K 固定,变形量λ 增加,螺栓上的轴向力F 增加;螺纹啮合,螺纹齿不一定均匀分摊轴向预紧力,材料拉长受限,螺纹末端不能充分分担前,靠近螺栓头部螺纹齿牙受力集中,增加断裂风险;螺母与钣金件间贴紧的瞬间产生侧向滑动,摩擦系数降至0.005~0.020,由公式(2)知,产生较大的轴向力,当螺栓与焊接面不垂直时,也容易造成侧滑[5]。摩擦系数的降低导致轴向力增加,装配扭矩发生断裂。

式中:d2为螺纹中径;dw为支撑面等效摩擦直径;P为螺距;α 为螺纹摩擦系数;μs为螺纹摩擦系数;μw为支撑摩擦系数;T 为紧固扭矩。

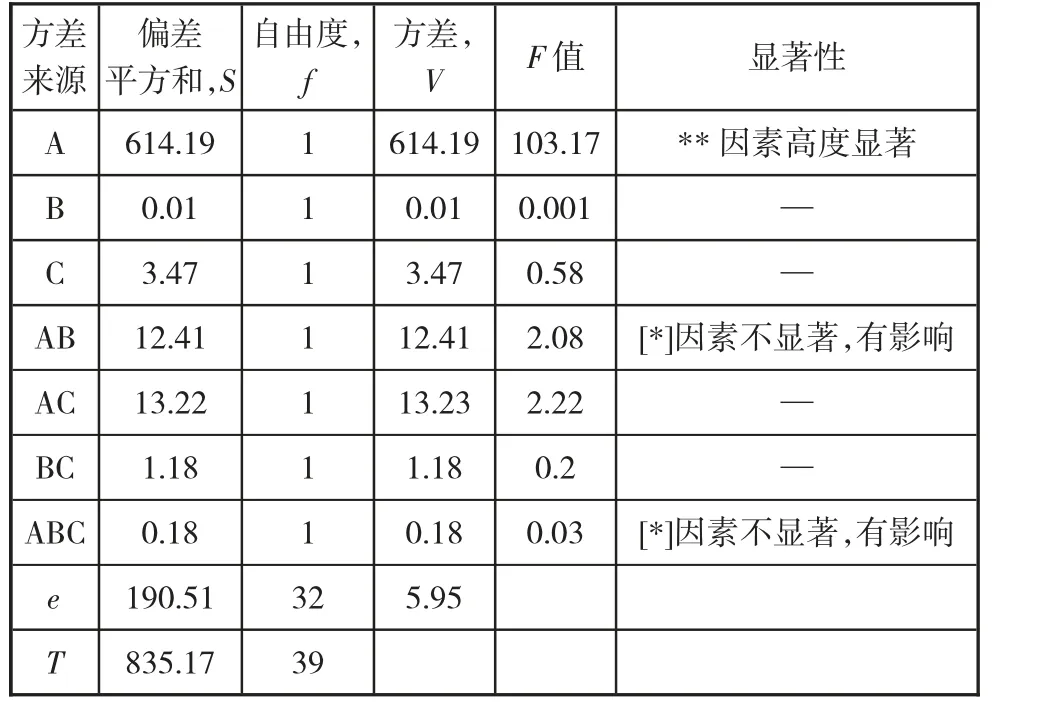

通过方差分析判断三个因素对装配过程中的显著性影响,因素影响主次顺序为A>AC>AB,增加断裂风险的条件为A2,AB1,AB2,结合原理性分析,摩擦系数、弹簧常数、偏心载荷是造成螺栓断裂的影响因素;方差分析结果指出,摩擦系数F 值大于F0.01的临界值,对装配断裂呈现高度显著性影响。方差分析如表5 所示。

表5 方差分析

4 结语

通过正交表L8(23)实验,对摩擦系数、弹簧常数、偏心载荷三个因素影响进行分析。在产品性能各方面合格的情况下,摩擦系数低会增加装配过程中断裂的风险,弹簧常数和偏心载荷基于摩擦系数低的情况下也会影响装配断裂。