舒弹丝纤维喷气涡流混纺纱开发初探

虞美雅郭玉凤王 洁孟小奕邹专勇

(1.绍兴文理学院,浙江绍兴,312000;2.合肥海关技术中心,安徽合肥,230061)

舒弹丝纤维是以1,3-丙二醇(PDO)和对苯二甲酸二甲酯(DMT)或对苯二甲酸(TPA)为主要原料,结合生物科技和纤维技术制备而成的弹力短纤维,具有优异的弹性回复性能[1],可与多种纤维混和开发混纺纱线以提升和优化服用织物品质。刘雷明等[2]将舒弹丝纤维与竹浆纤维在和毛机上混和后纺纱织造,克服了竹浆织物尺寸稳定性差的缺陷并提高了其弹性、舒适性;徐旭凡等[3]合理选配纺纱工艺参数生产了舒弹丝纤维羊毛锦纶混纺纱线,其织物手感丰满活络,光泽柔和亮丽,抗起毛起球等级高,延伸性优异且易护理;王伟等[4]分析了舒弹丝纤维的可纺性,成功开发了柔软舒弹、风格鲜明的绢丝铜氨纤维舒弹丝纤维混纺纱线。

就目前的开发现状而言,舒弹丝纤维混纺纱线品种繁多,但其纺制方法较多集中在传统环锭纺、赛络集聚纺[5]、转杯纺[6]设备上,未见基于喷气涡流纺纱技术的纱线产品开发报道。本文将探索利用喷气涡流纺纱技术开发舒弹丝混纺纱产品,系统研究舒弹丝纤维添加对喷气涡流纺纱线性能的影响规律,以丰富喷气涡流纺纱线产品类别,指导生产实践。

1 试验部分

1.1 样品纱线制备及性能测试

舒弹丝纤维与涤纶同为聚酯纤维,选择涤纶混纺纱与舒弹丝纤维混纺纱作性能对比。在MVS 870型喷气涡流纺纱机上制备粘胶/涤纶80/20 19.7 tex纱(纱线1)、粘胶/舒弹丝80/20 19.7 tex纱(纱线2)、莫代尔/涤纶80/20 14.8 tex纱(纱线3)和莫代尔/舒弹丝80/20 14.8 tex纱(纱线4)。纤维原料规格与性能见表1。喷气涡流纺纱主要工艺参数:喂入比0.98,卷取比1.00,喷嘴气压0.50 MPa,其中纺19.7 tex纱时的纺纱速度为380 m/min,总牵伸213倍;纺14.8 tex纱时的纺纱速度为360 m/min,总牵伸284倍。

表1 纤维原料的规格与性能

纱线的强伸性能采用Instron3365型万能材料试验机测试,夹持距离500 mm,拉伸速度500 mm/min,每种样品测试60次。

纱线毛羽采用YG171B-2型纱线毛羽测试仪测试,纱线片段长度10 m,测试速度30 m/min,每种样品测试10次。

纱线条干均匀度采用YG133B/M型条干测试仪测试,测试速度400 m/min,测试时间1 min。

纱线耐磨性能采用LFY-109B型电脑纱线耐磨仪测试,砂纸规格CW1500,重锤质量20 g,每种样品测试60次。

纱线弹性回复性能采用定负荷拉伸法在YG061F型电子单纱强力机上完成测试,夹持距离250 mm,拉伸速度500 mm/min,预加张力0.5 cN/tex,牵引负荷为纱线断裂强力的40%,反复拉伸3次,拉伸停置10 s,回复停置10 s,测定其应力松弛率时纱线形变4%,应力松弛时间300 s,每种样品测试20次取平均值。

1.2 样品针织物制备及性能测试

在PL-KS3B-HS型针织大圆机上,编织纬平针织物,针织物横密62纵行/5 cm,纵密81横 列/5 cm。

织物顶破性能采用HD026N型多功能电子织物强力仪测试,试样测试面积28 cm2,钢球直径25 mm,夹持距离450 mm,速度300 mm/min,每种样品测试5次。

织物折皱回复性能采用YG541B型织物折皱弹性仪测试,试样回复翼尺寸20 mm×15 mm,固定翼尺寸40 mm×20 mm,压力负荷10 N,加压时间5 min,急弹时间15 s,缓弹时间15 min,沿纵行、横列方向每种样品正面各测试5次。

2 结果与分析

2.1 纱线性能分析

2.1.1 纱线强伸性能

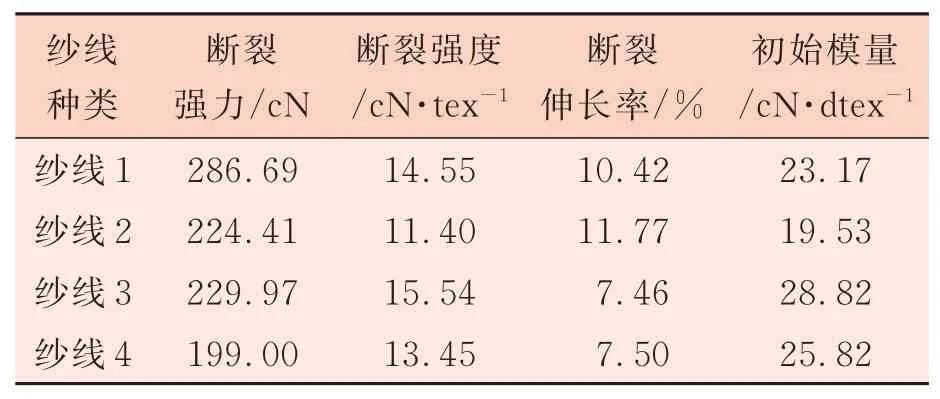

不同品种喷气涡流混纺纱强伸性能测试结果见表2。由表2可知,无论与粘胶还是莫代尔纤维混纺,含有舒弹丝纤维的喷气涡流纱断裂强度明显低于含有涤纶的纱线,这主要是因为相较于涤纶,舒弹丝纤维的结晶度和取向度不高,纤维断裂强度相对较低所致。但舒弹丝纤维的添加可小幅提高喷气涡流纱的断裂伸长率,主要得益于舒弹丝纤维具有螺旋状的高度卷曲形态[7],高的断裂伸长率。而对喷气涡流纱断裂伸长率改善不明显的原因在于舒弹丝的添加比例不高,且粘胶或莫代尔纤维的断裂强力小于舒弹丝的断裂强力,混纺纱拉伸过程粘胶或莫代尔纤维首先断裂引起纱线解体,导致高弹性的舒弹丝纤维对喷气涡流纱断裂伸长率提升效果有限。由表2还可以看出,含有舒弹丝纤维的喷气涡流纱比含有涤纶的纱线初始模量低,这是由舒弹丝纤维和涤纶的大分子链柔性差异引起的。因此,舒弹丝纤维的添加可降低喷气涡流纱初始模量,有助于降低喷气涡流纱的硬挺度,改善喷气涡流纱的手感。

表2 不同品种喷气涡流混纺纱强伸性能

2.1.2 纱线毛羽与条干

不同品种喷气涡流混纺纱毛羽数与条干均匀度测试结果见表3。由表3可知,4种纱线几乎都不存在3 mm及以上有害毛羽,表明喷气涡流纺纱技术能够有效降低甚至消除纱线长毛羽,这主要得益于高速旋转气流对纤维尾端弯钩的消除以及纤维包缠纱体的层状结构。比较表3中纱线毛羽数可以发现,舒弹丝纤维的添加可以大幅降低纱体表面短毛羽数,这是因为舒弹丝纤维模量低,刚度小,在加捻腔中往往对纱芯具有更好的包缠效果,从而提高纱体表面光洁度,减少毛羽数及其长度。

比较表3中纱线条干均匀度测试值可以发现,纱线2和纱线4的条干CV、细节、粗节和棉结均低于纱线1和纱线3,尤其是纱线细节,表明添加舒弹丝纤维可改善成纱条干,尤其对降低纱线细节具有积极作用。这主要是因为舒弹丝纤维的低线密度、低模量特性可以降低纱尾处纤维头端被抽拔的几率[8],提高自由尾端纤维对纱体的包缠效果,从而减少纱线细节,提高成纱条干均匀度。

表3 不同品种喷气涡流混纺纱毛羽数与条干均匀度

2.1.3 纱线耐磨性能

不同品种喷气涡流混纺纱耐磨性能测试结果如图1所示。

图1 不同品种喷气涡流混纺纱耐磨性能对比

由图1可知,纱线2和纱线4的耐磨次数大于纱线1和纱线3,表明添加舒弹丝纤维可有效提高喷气涡流纱的耐磨性能。这是因为一方面舒弹丝纤维的断裂伸长率远优于涤纶,使其在纱线摩擦磨损过程中纤维产生的伸长更容易回复而不至于断裂;另一方面舒弹丝纤维模量较涤纶低,同等喷气气压下,舒弹丝纤维较涤纶对纱芯的包缠更为紧密,使得纱线受到摩擦作用时,与外包纤维的接触面积较大,局部应力较小。两方面作用协同,减缓了纱线解体速率,使舒弹丝混纺纱具有更好的耐磨性能。纱线耐磨性能往往决定着织物耐磨性能,因此含舒弹丝纤维的纱线同样对改善织物耐磨性能有着积极作用,可赋予织物更长的使用寿命。

2.1.4 纱线弹性回复性能

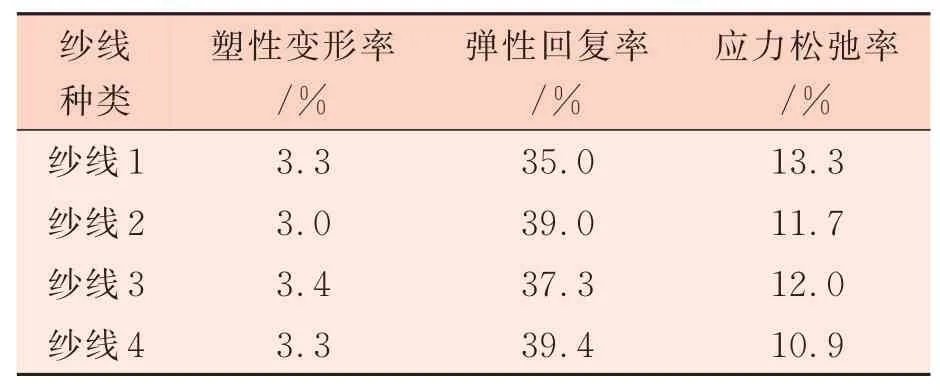

不同品种喷气涡流混纺纱弹性回复性能测试结果见表4。由表4可知,相较于纱线1和纱线3,纱线2和纱线4的塑性变形率和应力松弛率均下降,弹性回复率均提高,表明舒弹丝纤维的添加能够提高喷气涡流混纺纱的弹性回复性能。喷气涡流纱的拉伸回复主要体现在包缠纤维上[9],即包缠纤维的弹性越好,纤维对纱芯包缠的越紧密,则纱线的弹性回复性能越好。舒弹丝纤维的奇碳效应以及能量较低的“Z”字形构象使其具有优异的弹性[10],加之舒弹丝纤维也有利于增强纤维包缠效果,因此其喷气涡流混纺纱的弹性回复性能更优,这有助于提高其织物的尺寸稳定性。

表4 不同品种喷气涡流混纺纱弹性回复性能

2.2 织物性能分析

2.2.1 织物顶破性能

不同品种喷气涡流混纺纱织物顶破性能测试结果如图2所示。由图2可知,织物2的顶破强力较织物1提高8.2%,织物4的顶破强力较织物3提高14.4%,表明添加舒弹丝纤维可提升喷气涡流混纺纱织物的顶破性能。这可能是因为含有舒弹丝纤维喷气涡流混纺纱经织造后,纱线中纤维运动受到限制,舒弹丝对纱线包缠更为均匀紧密,纱中纤维的抱合力增强,纱线的断裂伸长率及弹性回复性能方面的优势弥补了纱线断裂强度较低对其织物顶破性能带来的负面影响。

图2 不同品种喷气涡流混纺纱织物顶破性能对比

2.2.2 织物折皱回复性能

不同品种喷气涡流混纺纱织物折皱回复性能测试结果见表5。

由表5可知,织物2和织物4的纵向折皱回复性能相对较好,而横向折皱回复性能却相对较差。这主要是因为舒弹丝纤维弹性好,添加了舒弹丝纤维的纱线弹性回复性能好,弯曲纱段内应力大,有助于提高织物的折皱回复性能,同时也加剧了纬平针织物横向的正面卷边性,恶化了织物横向折皱回复性能。两种作用前者占优势,使得含有舒弹丝纤维的喷气涡流混纺纱织物总折皱回复角略有增大,表明舒弹丝纤维的添加可一定程度上改善喷气涡流混纺纱织物的折皱回复性能。

表5 不同品种喷气涡流混纺纱织物折皱回复性能

3 结论

基于喷气涡流纺纱技术,将再生纤维素纤维与舒弹丝纤维混纺,实现了粘胶舒弹丝和莫代尔舒弹丝喷气涡流混纺纱及其针织物的开发,拓展了喷气涡流纺原料选用范围,丰富了喷气涡流混纺纱的产品种类。

相较于含有涤纶的喷气涡流混纺纱,含有舒弹丝纤维的喷气涡流混纺纱可小幅提高纱线断裂伸长率,降低纱线初始模量,有效改善纱线毛羽数和成纱条干均匀度,且对纱线耐磨性能和弹性回复性能同样具有提升作用,但不利于喷气涡流混纺纱强力的提升。此外,含有舒弹丝纤维的喷气涡流混纺纱织物顶破性能和折皱回复性能均优于含有涤纶的喷气涡流混纺纱织物,展现了良好的织物服用性能。