沪通长江大桥钢锚梁制造关键技术

朱东明 黄旭光

摘 要:钢锚梁是斜拉桥重要受力构件,桥面荷载通过斜拉索传递到钢锚梁后再作用到主塔,其受力复杂,焊接要求高。新建上海至南通铁路沪通长江大桥一个钢锚梁同时锚固边跨、主跨6根斜拉索,角度变化多,对锚固点平面度、垂直度等要求高,制造难度大。该文结合钢锚梁结构特点,提出各项优化工艺,实现对大型多索面钢锚梁几何尺寸、焊接收缩、锚室预制、索导管空间角度精确控制,解决大型多索面钢锚梁工厂制造关键技术各项难题。

关键词:沪通长江大桥;钢锚梁;锚室;索导管;焊接变形控制

中图分类号:TU445文献标志码:A

1 工程概况

新建上海至南通铁路沪通长江大桥位于长江江苏段,北岸为南通市,南岸为张家港市,是沪通铁路全线的控制性工程。全长11 072 m,主航道桥为跨度为(142+462+1092+462+142)m的五跨连续钢桁梁斜拉桥,主跨钢桁梁采用“N”形桁,桁宽2×17.5m,桁高16 m,节间长度14 m,为公铁两用斜拉桥,新建上海至南通铁路沪通长江大桥立面布置如图1所示。

钢锚梁由受拉锚梁和锚固构造组成。每对斜拉索面内的恒载平衡水平分力由钢锚梁承受,恒载不平衡水平分力通过锚梁腹板与牛腿预埋钢板间高强螺栓传至塔壁由主塔承受。

2 钢锚梁结构特点

钢锚梁总长10 680 mm,宽度5 172 mm,高度3093mm,腹板间净距4 200 mm。一组钢锚梁结构及主要组成零件如图2所示。钢锚梁主要由顶板、腹板、底板、锚室、隔板以及加劲板组成。锚室上侧安装两层60 mm厚的锚垫板,中跨、边跨共6处安装锚管。

锚室构造主要包括锚下主支撑板、锚下副支撑板、加劲板、锚垫板、锚室端板以及封闭板。边桁上锚垫板设置楔形坡度以适应与中桁索立面倾角的微小差别,钢锚室的组成结构如图3所示。主支撑板与锚梁腹板熔透焊接,板厚50 mm,是将索力由锚头传递至锚梁的主要构件。主支撑板、副支撑板构成的“井”字型端面需要与锚垫板N17磨光顶紧后焊接。锚室端板开孔,待斜拉索套筒穿过后焊接密封,并结合封闭板,整个锚室达到气密度防腐要求。

钢锚梁斜拉索预埋套筒分为3段(L1、L2、L3),L1预埋于混凝土塔壁中,通过劲性骨架定位,L2焊接于牛腿预埋钢板上,并与L1通过法兰盘连接,L3焊接于锚垫板上,并与L2之间留20mm间隙以适应钢锚梁的弹性伸长。

每个钢锚梁设置了6处锚点,分别位于锚垫板N18、N18a孔中心,是拉索受力起始点,也是整个钢锚梁定位、测量基准点。钢锚梁拉索系统线空间角度如图4所示。拉索系统线经锚点向两侧延伸,其中边桁拉索系统线与主塔X、Y、Z坐标平面形成三维空间夹角[1]。边桁索导管系统线与拉索系统线的α、β、γ不相同,边桁索导管α角采用的是中桁的α角,再利用边桁的θ角反推出边桁的β、γ角。α、β、γ分别为斜拉索在3个投影面的夹角,m表示中跨,s表示边跨。

3 钢锚梁重难点分析

钢锚梁重难点有7点。1)锚室承压板N13与承压板N14之间以及N13与锚梁腹板之间焊缝为熔透焊,板厚大,操作空间小,焊接难度大。2)设计要求锚室单元与锚垫板之间为磨光顶紧后角焊接,则需保证构成锚室单元的“井”字型构件与锚垫板接触面为同一平面[2]。3)钢锚梁索导管L3与锚梁之间在X、Y、Z方向上均有角度,空间角度控制比较困难。4)平台面板为8 mm钢板,平面尺寸大,与之焊接的加劲板较多,变形较大[3]。5)锚梁与牛腿之间为高栓连接,控制孔位精度是难点。6)锚梁底板四处孔群与牛腿四处顶板高栓连接,保证四点共面是控制的重点。7)锚梁中跨设置滑动摩擦副,如何尽量减小摩擦力达到设计意图是施工难点。

4 钢锚梁制造流程及关键工艺

4.1 零部件预制

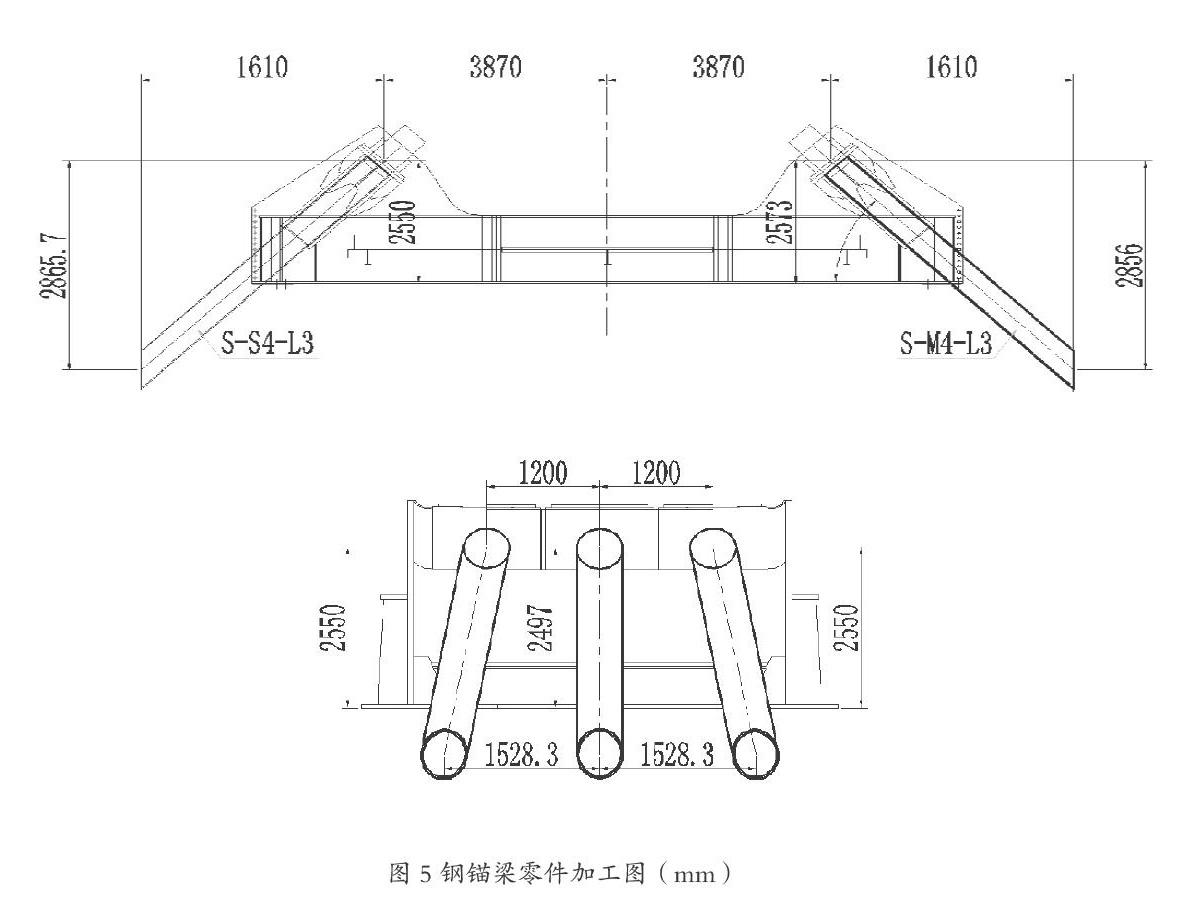

边桁锚垫板N18'、N18a' 为楔形块,数控下料后,需进行刨面加工。通过机加工形成的坡面角度适应边桁与中桁锚垫板的角度偏角。主承压板N13为异形板,采用数控下料,上下两端与钢锚梁腹板熔透焊接,需要预留焊接收缩余量,同时由于端部为圆板尖角,需要预留80 mm台阶满足无损探伤滑块移动距离,待其组焊完成后,再进行切割打磨锤击。钢锚梁零件机加工工艺如图5所示。与锚垫板接触部位为磨光顶紧焊接,需要预留机加工余量,进行端面整体铣刨,保证井字形结构各个零件共面[4]。下料完成后开制熔透焊坡口,考虑狭小空间的焊接工位问题,坡口采用单面坡口,坡口角度朝向箱外方便施焊。

4.2 锚室单元件预制

锚室单元锚固的斜拉索存在空间角度,其制造加工精度直接关系到斜拉索的传力角度。锚室单元件要提前预制,并经过整体机加工才能保证空间角度的准确性。

4.3 锚梁组焊工艺

拼装及焊接锚室单元,锚室单元单独预制,整体进行刨面,保证边桁与中桁锚管的角度。在腹板上划线拼装锚室单元,采用正拼法,方便控制锚管空间角度。锚管的空间角度通过控制锚管的轴线空间角度实现,锚管的轴线为锚点和导管的下出口形心连线,并注意这2个点之间的长度是我们需要的索导管控制长度[5]。由于每个拉索角度不同,拼装时注意校核锚室上主承压板各自的角度。锚室的空间角度粗定位通过地样点实现,角度的精确控制和调整以及最终检测需要借助全站仪。

4.4 钢锚梁索导管的安装

由于索导管与锚梁杆件之间为空间角度关系,在定位安装前,需预先计算放样,将三维角度关系转换为二维尺寸关系,再在索导管上预先划出系统线,并在杆件上划出导管定位基准点,其安装定位尺寸如图5所示。安装时轴线对准基准点,到位后,再利用全站仪进行精密测量确认导管空间角度定位准确,如需微调则用全站仪配合进行。

4.5 钻孔工艺

钢锚梁底板与腹板通过栓孔与牛腿连接,钢锚梁腹板边跨侧为φ33 mm高强螺栓孔,中跨側为φ33×48 mm长圆孔。为了保证钻孔精度,在杆件组焊完成后,尺寸调整到位再进行整体后孔。钻孔设备采用空心钻。索导管法兰盘上孔为φ24 mm高强螺栓孔,每一对法兰盘采用匹配钻孔。

5 结语

新建上海至南通铁路沪通长江大桥钢锚梁在设计形式上非常具有创新性。与普通钢锚梁相比,单个锚梁同时锚固6根斜拉索,杆件几何尺寸精度控制更加困难、焊接收缩引起的拱度、旁弯、扭曲等变形更加复杂。在制造工艺设计过程中,对零件下料、板单元制造、锚室预制、整体焊接、导管安装、制孔每个工序都要深入研究,制定有针对性的工艺措施。从新建上海至南通铁路沪通长江大桥锚固结构现场安装的情况来看,钢锚梁的制造精度以及整体质量完全满足架设需求。通过各项关键技术的研究,解决了这种超大型多索面钢锚梁工厂制造的几何尺寸精度控制、焊接变形控制、导管安装空间角度控制等难题,以上取得的成果为今后类似结构钢锚梁工厂制造提供了可借鉴的经验。

参考文献

[1]中国交通运输部.公路桥涵施工技术规范,JTG/T F50—2011[S]. 北京:人民交通出版社,2011:156-158.

[2]中国铁路总公司.铁路钢桥制造规范,Q/CR 9211—2015[S]. 北京:中国铁道出版社,2015:11-12.

[3]付荣柏.焊接变形的控制与矫正[M].北京:机械工业出版社,2006.

[4]燕文涛.沪通长江大桥钢桁梁锚箱制造技术[J].世界桥梁,2018,46(1):23-26.

[5]岳莹,黄峰.荆岳长江大桥钢锚梁制作工艺[J].钢结构,2009,24(7):70-73.