矿井掘进机截割控制系统研究

边婧

【摘 要】 本文针对掘进机传统工控方式存在适应性差、容易造成电机过载等问题,提出一种基于智能控制、变频控制技术的掘进机截割控制系统,并详细对该系统的硬件、软件结构,截割控制方式等进行阐述,并进行现场应用。取得主要成果为:1)采用具有转速闭环控制功能的变频器可避免截割电机出现过载问题,并根据主控制器指令自动换挡;2)岩层性质不同截割电机载荷存在差异,通过监测截割电机电流、钻速、转矩即可实现对截割电机载荷判定,从而为控制系统自动换挡提供基础参数;3)岩层硬度大、截割电机载荷增加显著时掘进机由高挡位自动降至中、低挡位,岩层硬度小、截割电机载荷降低明显时掘进机由中、低挡位自动升至高挡位,实现掘进机破岩及掘进进尺平衡。现场应用表明,提出的控制系统实用性、可靠性较强,可以根据掘进巷道煤、岩性质自动换挡,可在一定程度上提高掘进机生产效率。

【关键词】 综掘机;变频器;截割电机;自动换挡;控制系统

【中图分类号】 TD421 【文献标识码】 A

【文章编号】 2096-4102(2020)05-0009-03

随着矿井机械化程度提升,综掘机在煤岩巷道掘进中应用逐渐广泛。但现阶段矿井使用的综掘机多为工频控制方式,当煤岩地质条件发生改变时只能通过人工操作方式控制摇臂摇摆速度、切换双速电机挡位来适应截割头载荷变化,这种操作方式存在适应力差且容易造成截割电机过载,降低设备使用寿命的缺点。因此,文中基于智能控制、变频控制技术提出一种综掘机截割控制系统,该系统可依据截割电机载荷变化情况来智能调整截割头转速,从而根据煤、岩硬度差异智能截割,更好地适应井下辅助地质环境。

1控制策略

相对于传统的综掘机工频控制方式,文中提出的智能截割控制系统从掘进机截割电机、变频器以及主控制器角度出发进行控制。

1.1截割电机

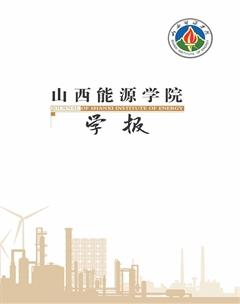

掘进机截割电机采用大型变频电机,电机输出功率200kW,额定电压1140V。具体采用的截割电机转速转矩曲线见图1。

1.2变频器

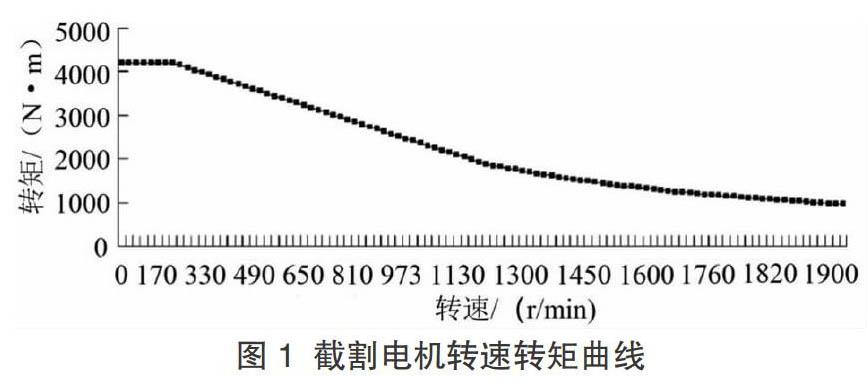

变频器具備转矩包络线控制功能,使得变频器最大转矩与截割电机当前转速下的转速转矩特征曲线上的转矩值对应。在转速闭环控制时增加转矩限幅,从而确保输送的转矩截割电动机转矩包络线之内。具体增加转矩包络线控制功能的变频器控制流程见图2。

根据变频器输出频率电流频率差异,可分为低速、中速以及高速三个挡位,其中中、低速挡位适用于岩、半煤岩巷道,高速挡位适用于全煤或者软岩巷道。

1.3主控制器

根据截割电机转速、转矩及电流情况,主控制器对变频器工作挡位进行调整,从而实现破岩能力、掘进效率间的平衡。主控制器切换相对于工频而言属于“软”切换,可以实现平缓的速度切换。

当掘进位置地质条件发生变化,煤岩硬度增加时(截割电机载荷明显增加),控制系统可实现由高挡向中、低挡自动切换,以应对岩性变化导致的载荷增加问题;当煤岩硬度降低时(截割电机载荷快速降低),控制系统可实现由中、低挡向高挡自动切换,从而增加掘进效率。正是由于掘机机采用的变频器具备自适应煤岩变化特性,从而可保证掘进机具有较强的破岩能力以及掘进效率,实现掘进机智能截割控制。

2控制系统设计

2.1控制系统硬件结构

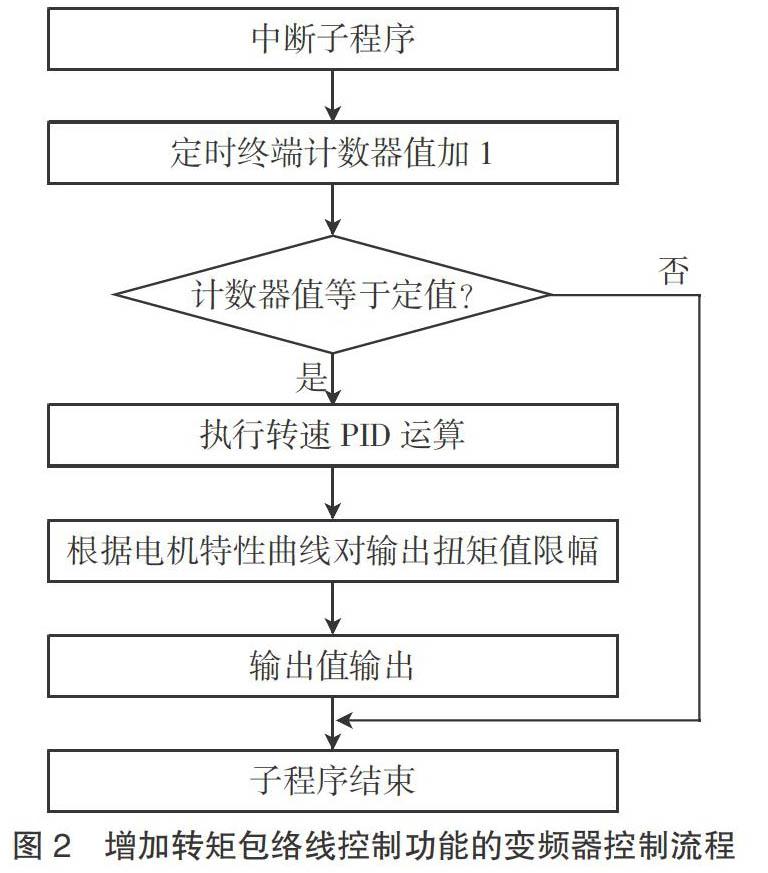

控制系统上位机为显示屏,下位机以PLC控制器为控制核心。上位机(显示屏)与下位机中的变频器、主控制器、控制按钮等采用CAN总线连接方式;现场执行设备直接与截割变频器连接,从而形成掘进机控制系统。主控制器与截割变频器间采用CAN总线通讯,可实时读写截割变频器运行参数;截割变频器监控截割电机运行;截割变频器、截割电机运行状态参数均在显示屏上显示。具体的控制系统硬件结构框架图见图3。

显示屏为5.7英寸液晶显示屏,型号为EPEC2023,具备信息交互的CAN2.0接口;控制按钮布置于防爆箱内,具有CAN2.0接口,可实现截割电机启、停,低、中、高速挡位自动/手动切换功能。变频器采用德国进口设备,并配备CAN2.0接口;截割电机为掘进机专用电机。

2.2掘进机截割控制方法

掘进机变频器低、中、高三个挡位分别对应3个给定速度。当给定速度不变时,截割电机载荷增加输出扭矩随之增加,从而确保转速稳定;同样当载荷下降时转矩降低。变频器正常默认高挡位,主控制器通过CAN总线与变频器通信,监测截割电机转速、转矩及电流,当转速达到设定下限值,电流、转矩达到设定值时,主控制器启动降挡程序,从而增加截割电机输出扭矩值提高截割头破岩能力;当转矩、电流均小于设定值,转速与处于当前挡位时,主控制器启动增挡程序,从而提升掘进机破岩效率,提高掘进速度。具体控制系统自动换挡控制逻辑见图4。

2.3截割控制系统软件

为了实现掘进机截割智能化控制,首先需对CAN总线参数进行初始化处理(包括CAN总线波特率、报文ID号等),随后读写智能换挡模块、CAN总线报文子模块数据。系统软件控制程序包括有CAN总线初始化模块、数据接收模、数据发送模块、智能换挡模块等。

CAN总线初始模块主要对CAN总线波特率、报文ID号、CAN数据帧等初始化处理;CAN数据接收模块从变频器实时获取电流、电压、转矩、转速、扭矩以及故障数据;CAN数据发送模块是将控制指令(包括启、停指令,换挡指令等)发送给变频器;智能换挡模块由低换高挡模块、高换低挡模块两部分组成,通过从变频器获取到的电流、转速、转矩数据与换挡阈值比对,满足换挡条件时自动完成换挡操作。

3截割控制系统现场应用分析

文中提出的截割控制系统在山西某矿采用的EBZ200悬臂式掘进机中应用,该掘进机正掘进1506采面回风巷,巷道为矩形煤巷,面积为20m3,煤层硬度f值介于0.7~1.3,根据前期地质资料,巷道掘进过程中会有一段为半煤岩巷道,预计长度为150m。

控制系统采用的变频器具备转矩包络线功能,并根据1506回风巷应用结果不断对换挡参数进行调整,经过3个月调试,实现综掘机在均匀给定条件下的自动换挡操作。具体2019年4月11日期间从截割变频器获取到的自动换挡数据见图5、图6。

从图5看出,当截割电机载荷增加时,变频器在自动换挡前截割电机转速呈降低趋势,同时满足转矩达、电流分别增加至1390N·m、125A,转速降低至1400r/min,变频器自动将从高挡降低至中挡,在降挡过程中转速、转矩以及电流变化曲线均较为平滑。

從图6看出,当截割电机载荷降低时,截割电机转矩、电流分别降低至1700N·m、115A,转速为1280r/min时,变频器开始自动升挡,由于受到载荷较小升挡过程中转速、转矩以及电流变化曲线较为平滑。

在巷道内进行掘进截割控制系统现场应用表明,提出控制系统可实现掘进机截割煤岩条件智能变化挡位,且挡位变换过程中转速、转矩以及电流变化曲线较为平滑,可以满足井下掘进需要。

4总结

通过分析掘进机原有的工控方式存在的问题,提出了一种截割智能控制系统,该系统结构主要为具有转矩包络线功能的变频器、主控制器、智能换挡模块,通过监测截割电机载荷变化情况实现自动换挡。

对截割控制系统控制策略、结构组成、换挡控制方法及控制系统运行流程进行详细阐述,并在EBZ200悬臂式掘进机进行布置、应用。根据矿井全煤、半煤岩巷道掘进岩性,将截割控制系统挡位转速进行确定,低、中、高挡位转速分别为500r/min、1000r/min、1500r/min。

在现场应用过程中截割控制系统可根据截割电机载荷自动进行换挡,全煤巷道时采用高挡位、半煤岩巷道自动切换至中低挡位,实现了根据巷道岩性特征控制掘进机运行功能,不仅确保了掘进机破岩效率而且保证了掘进进尺,现场应用取得显著效果。

【参考文献】

[1]李文,杨振南,伍铁斌.改进混沌算法在掘进机电控系统中的应用研究[J].煤矿机械,2020,41(6):23-25.

[2]姬宪岗.掘进机自动控制系统的分析[J].江西化工,2020(3):217-218.

[3]秦会军.矿井掘进机掘进姿态的仿真分析[J].机械管理开发,2020,35(4):64-65.

[4]郝剑云.矿井掘进机智能截割控制系统的应用[J].机械管理开发,2020,35(2):183-184,202.

[5]李佳琪.掘进机自动化综采截割控制系统的应用研究[J].机械管理开发,2020,35(2):208-209.

[6]宋海燕,陈继涛,刘晓玲,等.掘进机截割部运动行程的优化控制[J].煤矿机械,2020,41(2):133-136.

[7]张旭辉,谢亚洲.基于DSP的悬臂式掘进机控制系统设计[J].煤炭工程,2019,51(12):172-176.