聚变堆用CuCrZr合金腐蚀模型研究及实验验证

朱卉平 刘旭东 陈嘉威 杨鹏威 黄柏锟 马 雁

(华北电力大学 北京 102206)

聚变堆设计中,铜铬锆(CuCrZr)合金作为一种候选热沉材料,应用于国际热核聚变实验堆(International Thermonuclear Experimental Reactor,ITER)中第一壁、偏滤器以及电连接头部件[1]。CuCrZr合金与冷却水接触发生腐蚀,产生的腐蚀产物随冷却水迁移,并可能在辐射区活化而成为活化腐蚀产物的一部分,是反应堆运行及维护过程中工作人员辐照剂量的来源之一[2]。目前国内外对CuCrZr在聚变堆工况下的腐蚀行为研究较少,并且缺乏用于聚变堆放射性源项计算[3-4]的CuCrZr的腐蚀模型。所以,研究聚变堆设计工况下CuCrZr腐蚀模型具有重要意义。

香港大学Kwok等[5]研究pH对氯化钠水溶液中CuCrZr 腐蚀行为的影响,发现在高pH 下形成的Cu2O/Cu(OH)2膜的生长阻碍了进一步的溶解。合肥工业大学Jiang等[6]通过旋转实验装置,研究纳米流体对CuCrZr 的腐蚀影响,流体的流速从1.0~3.25 m·s-1、温度 70 ℃、腐蚀时长 1 224 h 和 2 136 h,发现金属表面形成有点状孔洞和裂纹的金属氧化层,这一现象是因为化学腐蚀和流体侵蚀的共同作用。德国NET团队Zheng等[7]进行高热流条件下的CuCrZr 合金的腐蚀实验,在100 ℃、含氧量(5~10)mg·L-1的流体中进行研究,发现CuCrZr合金表面形成一层厚厚的以氧化铜为主的氧化层,并在高速流体环境下,部分氧化层发生脱落。本研究通过分析CuCrZr 腐蚀机理结合氧化腐蚀和流体冲刷腐蚀特点,构建了CuCrZr 腐蚀模型。同时开展了ITER水环境中的腐蚀实验,用实验数据对构建的模型进行了验证。

1 实验方法

1.1 实验材料及样品处理

CuCrZr 合金含Cr:0.25%~1.20%,含Zr:0.08%~0.20%。线切割为20 mm×10 mm×2 mm 形状后,样品依次经过 400#、600#、1 000#、1 200#的水磨砂纸打磨,置于丙酮溶液中进行超声清洗,烘干称重后放入实验台架。

1.2 实验设备

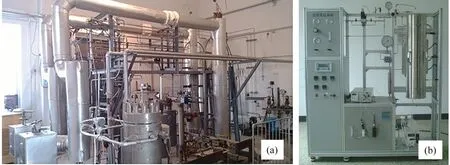

腐蚀实验分为动态水腐蚀实验和连续水腐蚀实验两部分。动态水腐蚀实验是在中国原子能科学研究院的高温高压动水腐蚀回路上进行的,动态水环境与ITER 的设计参数基本一致,装置如图1(a)所示。实验温度为 150 ℃,溶氧量低于 10 μg·L-1,pH为7(20 ℃),电导率为 0.055 μS·cm-1,样品表面流速为6 m·s-1。连续水实验台架由华北电力大学核学院自主研制,实验参数的设定除流速外,与动态水实验参数保持一致,实验装置如图1(b)所示。冷却剂流量范围在1~40 mL·min-1,与常规高压反应釜相比,实验台架能够实现流体持续更新。

图1 实验装置 (a)高温高压动态水腐蚀回路,(b)高温高压连续水腐蚀实验台架Fig.1 Experiment platform (a)Dynamic water corrosion circuit with high temperature and pressure,(b)Continuous water corrosion platform with high temperature and pressure

1.3 样品分析

腐蚀实验后,对样品进行腐蚀失重分析和显微微观分析。腐蚀失重分析:根据GB/T16545-1996中CuCrZr合金的脱膜方法,选取脱膜剂为50%盐酸水溶液,对腐蚀后金属材料进行脱模。脱模过程包括:取样→置于50%盐酸水溶液中浸泡2~3 min→取出样品并先后经过去离子水和丙酮清洗→烘干并称重→重复上述操作2~3 次直至称重时质量不发生变化,计算样品失重和腐蚀速率。

实验结束后,对样品的表面及截面进行扫描电子显微镜(Scanning Electron Microscope,SEM)、能谱仪(Energy Dispersive Spectrometer,EDS)、X 射线光电 子能 谱(X-Ray Photoelectron Spectrometer,XPS)微观分析。使用SEM 观察腐蚀形貌,EDS 分析样品截面的元素分布,确定截面氧化层厚度,XPS分析腐蚀产物进行元素价态分析,可以确定腐蚀产物的氧化价态。

2 实验结果与讨论

2.1 腐蚀机理

2.1.1 动态水腐蚀结果

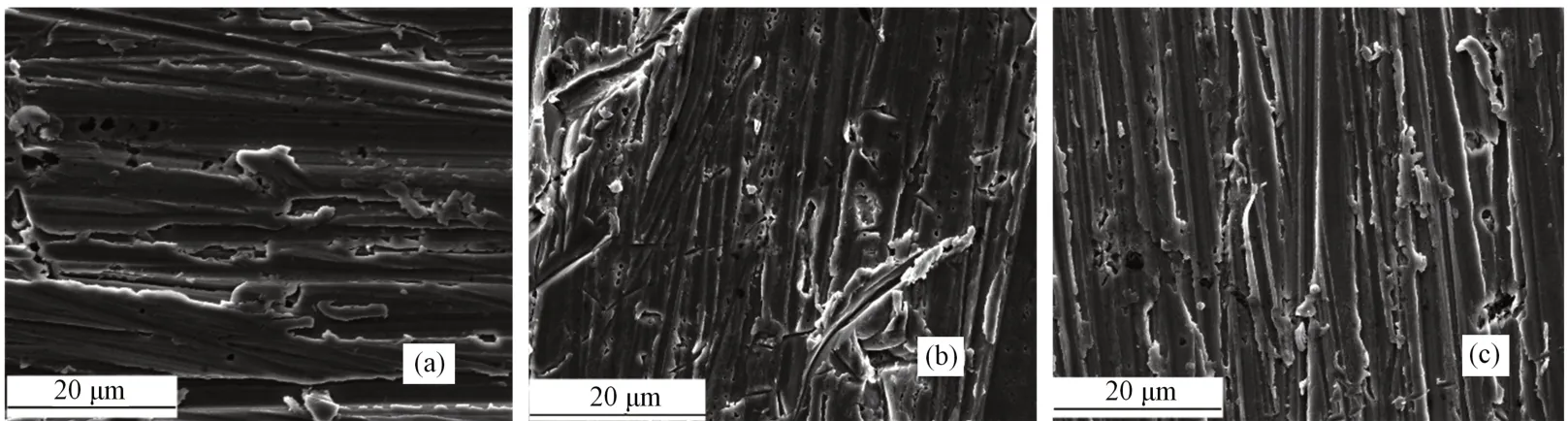

如图2 所示,图2(a)、(b)、(c)分别是动态水环境下腐蚀时间100 h、800 h 以及1 500 h 的表面SEM图。可以看出在腐蚀初期100 h,样品表面为疏松结构。随着腐蚀时间增加到800 h,样品表面形成较为光滑的氧化层,但氧化层表面出现一些孔洞,如图2(b)中圆圈中所示。这些小孔的形成会使得氧化膜上形成一条通道,使得内部基体能够接触到外界流体。腐蚀时间增加到1 500 h,样品表面形成较为光滑的氧化层,并且产生了更多的小孔。图2(c)中方框标出的区域,是高流速冷却水冲刷造成的沟壑。

图2 动态水腐蚀样品表面形貌 (a)100 h,(b)800 h,(c)1 500 hFig.2 Surface morphology of dynamic water corroded samples with different corrosion time (a)100 h,(b)800 h,(c)1 500 h

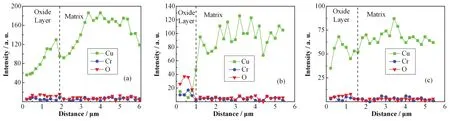

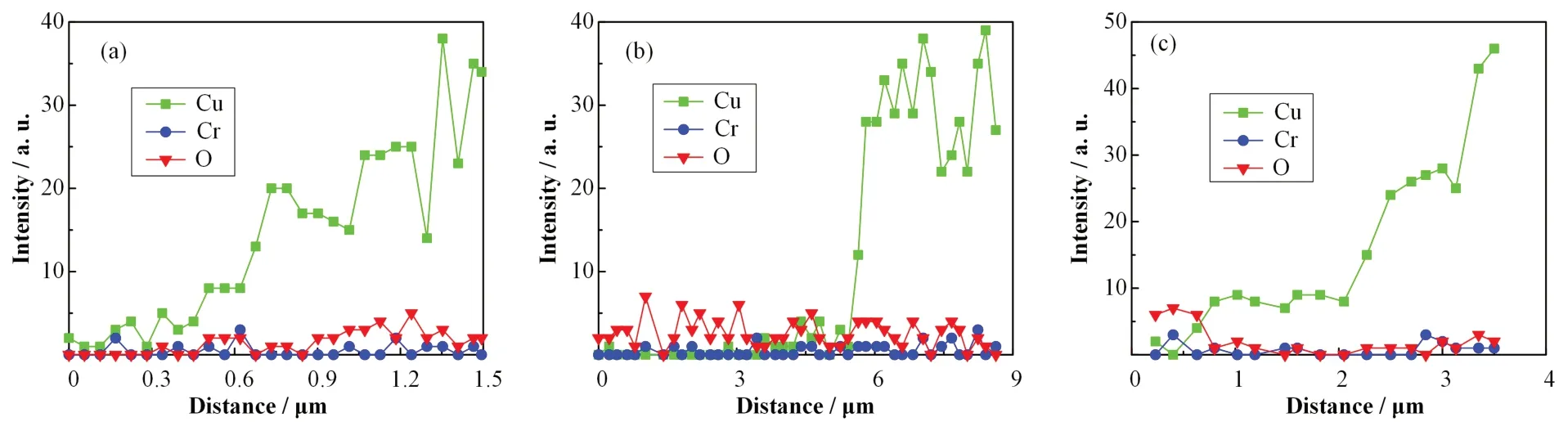

图3 为腐蚀时间 100 h、800 h 和 1 500 h 下样品截面元素分布。根据氧元素的分布曲线判断,100 h下氧化层厚度约2.7 μm,800 h 下氧化层厚度约为0.9 μm,1 500 h 下约为1.4 μm。氧化膜厚度从厚到薄再到厚的过程说明100~800 h 之间发生了氧化膜被冲刷脱落的现象。

图3 动态水腐蚀样品腐蚀截面元素分布 (a)100 h,(b)800 h,(c)1 500 hFig.3 Elements distribution on the cross section of dynamic water corroded samples with different corrosion time(a)100 h,(b)800 h,(c)1 500 h

2.1.2 连续水实验结果

图4(a)、(b)、(c)分别为溶氧量10 μg·L-1下腐蚀时间在200 h、600 h 以及1 000 h 下的样品表面形貌图。可以看出 ,在溶氧量 10 μg·L-1下,腐蚀初期200 h样品打磨划痕可见,表面形成较多清晰可见的小孔,这些小孔的孔径较大。到600 h 时,样品仍然有打磨划痕,但是划痕开始变浅,表面仍有较多的小孔,但是小孔的孔径变小。1 000 h下,样品表面氧化产物逐渐堆积形成致密的氧化膜,表面小孔变少。形成的氧化层对内部基体起到保护作用。

针对截面样品的元素分析结果如图5所示。可以看出,腐蚀时间400 h 和600 h 表面氧化层较薄未能检测出氧化层厚度,1 000 h表面氧化层厚度约为0.8 μm。

图4 连续水腐蚀后材料表面的腐蚀形貌 (a)100 h,(b)800 h,(c)1 000 hFig.4 Surface morphology of the samples corroded in continuous water with different corrosion time(a)100 h,(b)800 h,(c)1 000 h

图5 连续水腐蚀样品截面元素分布 (a)400 h,(b)600 h,(c)1 000 hFig.5 Elements distribution on the cross section of corroded samples in continuous water with different corrosion time(a)400 h,(b)600 h,(c)1 000 h

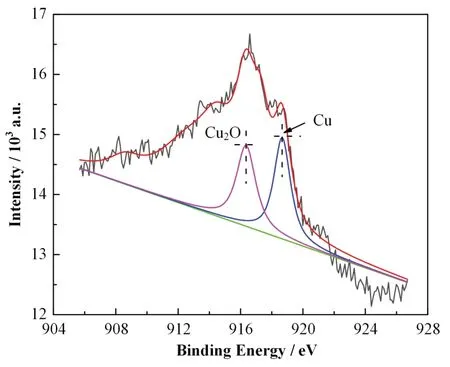

针对溶氧100 μg·L-1下连续水腐蚀1 000 h后样品的XPS图谱如图6所示,其中916.5峰表示的是一价铜,即氧化亚铜;918.6峰表示的是零价铜,即为铜单质。说明在CuCrZr合金腐蚀的初期,金属表面首先生成以Cu2O 为主的氧化膜,随着时间的推移,因外层氧化层起到保护作用,使得氧化速率的降低;之后,因为流体冲刷作用,导致表面的氧化层破裂,腐蚀速率再一次的增加。

图6 连续水腐蚀1 000 h后样品的XPS图谱Fig.6 XPS spectrum of the sample with corrosion time of 1 000 h in continuous water

除了流速,动态水环境与ITER的设计参数基本一致。对比动态水和连续水环境下的腐蚀样品的氧化层表面和截面的显微结构,可以得出CuCrZr腐蚀过程中冷却水流速对腐蚀有显著的作用。而连续水环境下的样品,腐蚀过程基本符合金属氧化腐蚀的机理。

2.2 腐蚀模型建立

根据前文对腐蚀机理的分析,结合Syrett[8]腐蚀过程理论模型以及 Wagner[9]内氧化模型,构建CuCrZr腐蚀模型。

在高温高流速ITER水环境下CuCrZr的腐蚀实验中,腐蚀过程可划分成由高速冷却水冲刷腐蚀引起的冲刷腐蚀与水环境下引起的氧化腐蚀。总腐蚀速率的理论公式即:

式中:v代表总的腐蚀速率;v1为冲刷腐蚀速率;v2为氧化腐蚀速率。下面分别对两部分进行计算说明。

2.2.1 冲刷腐蚀速率v1计算

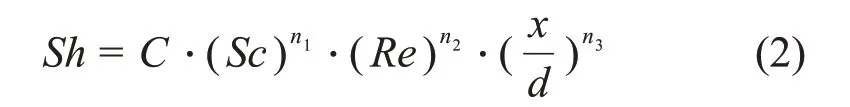

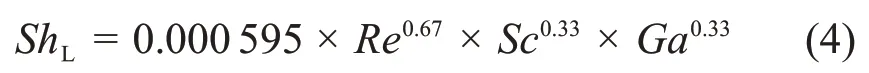

依据雷诺数(Re)判别动态水实验流体为湍流,湍流条件下冲刷腐蚀和流速流态间的关系,可用包含三个无纲数Sh、Sc、Re以及描述湍流发展程度的x/d的公式来表示。其中Sh(舍武德数)为全部质量传递与分子扩散引起的质量传递的比率。

式中:x为离流态突变处的距离;d为管道直径;n1、n2、n3为常数。

舍伍德函数Sh可以转化成腐蚀速率,同时雷诺数Re是流速的函数,这样可以得出冲刷腐蚀速率与流速的通用关系公式:

而根据经验公式,液相传质过程中,式(3)可以替换为经验式(4):

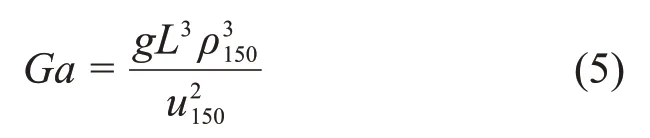

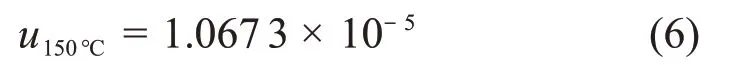

式中:Ga为液相的伽利略准数,针对150 ℃的流体环境下公式为:

那么,根据实验工况,水的温度为150 ℃,压力为4.2 MPa,经查表可知,在此实验工况下水的密度为0.918 9 g·cm-3。相应可以计算出:水的动力粘度(kPa ⋅s)为:

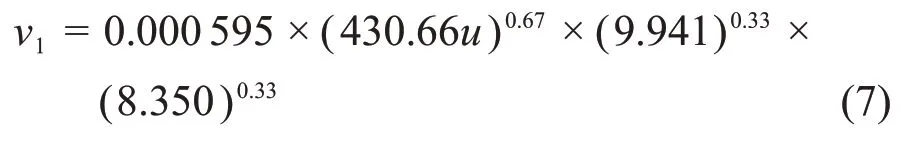

150 ℃下分子扩散系数D=1.168 4×10-6,代入水的动力粘度、密度以及分子扩散系数,计算得出Sc=9.941;运动粘度γ=1.161×10-5;重力加速度取北京地区重力加速度,9.801 5 m·s-2,代入计算,得出Ga=8.350。最后,将上述参数代入式(4)中计算,得出高温冷却水冲刷腐蚀速率与流速的关系式:

2.2.2 氧化腐蚀速率v2计算

依据§2.2.1 氧化机理分析,在腐蚀初期,铜基合金中铜会优先与氧结合,这时样品表面会优先形成Cu2O的氧化层。当氧含量增加的时候,部分的氧化亚铜会生成氧化铜。氧化反应继续进行,根据Wagner薄膜理论[9],内部合金会发生内氧化,逐渐形成铬的氧化物,并向外扩散,在外表面进行富集。因此,氧化腐蚀速率计算将从两个部分进行,一部分为铜的腐蚀速率;另一部分为内氧化腐蚀速率计算。

1)铜的腐蚀速率

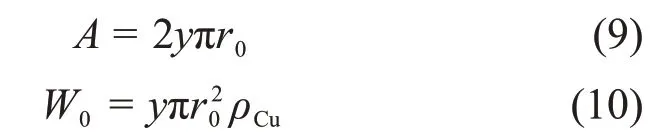

对于铜的腐蚀,假设腐蚀层分布均匀。那么,按Cabrera和Mott的理论[10],取圆柱铜杆形状试样作为模型进行计算,未氧化时半径为r0,氧化后半径为r。

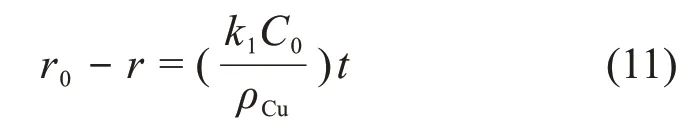

则铜氧化腐蚀方程可表示为:

式中:W为试样在时间t的重量;A为试样表面积;C0为氧的浓度;k1为速率常数。

对于所取试样:

式中:W0为试样的重量;A为试样表面积;ρCu为试样的密度;ρCuO为氧化物的密度。

则,对式(6)进行积分得:

设铜氧化腐蚀速率为vCu,则:

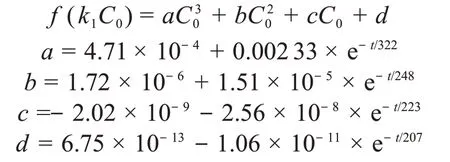

结合Mathur模型[5],对式(12)中f(k1C0)一项进行计算。根据连续水实验中所得腐蚀速率的实验数据,计算求出反应速率常数的变化方程。计算结果:

式中:a= 4.71× 10-4+ 0.002 33× e-t/322;

b= 1.72 × 10-6+ 1.51 × 10-5× e-t/248;

c=- 2.02 × 10-9- 2.56 × 10-8× e-t/223;

d= 6.75 × 10-13- 1.06 × 10-11× e-t/207

2)内氧化腐蚀速率

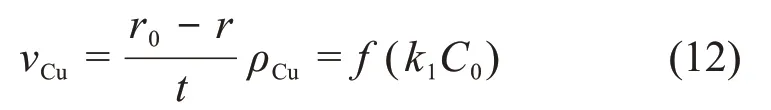

对于合金,内氧化是Cr的优先氧化。温度与氧分压是控制氧化物分解和形成的关键因素。其中,内氧化界面层上存在CuO、Cu2O以及Cr2O3氧化物。令吉布斯函数变化ΔG= 0,带入热力学数据,简化得到温度和三种氧化物的临界氧分压之间的关系:

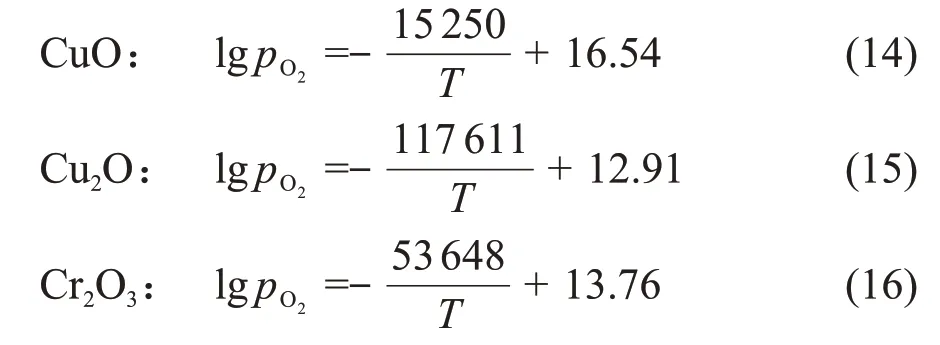

根据反应扩散原理,当扩散达到稳定的时候,氧化反应的溶质净增重为零,这是扩散流入体积单元Adx的氧原子量和该单元中铬的氧化反应消耗的氧的量相等,即:

式中:为金属表面的含氧量;CO为内氧化反应处含氧量;CCr为内氧化反应处含铬量;x为内氧化反应深度;A为扩散横截面积;D0为氧的扩散系数。

这里因为金属表面的含氧量要远大于内氧化反应处的含氧量,即,则移项积分可得:

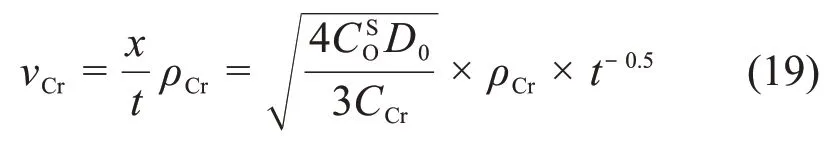

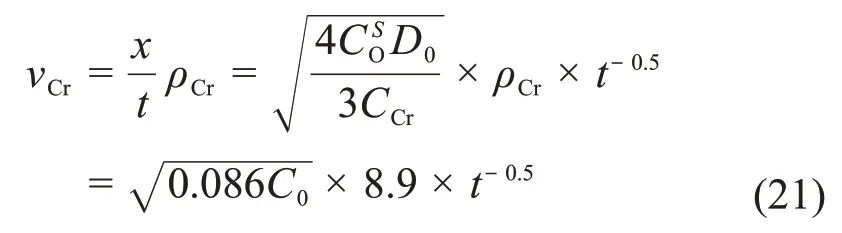

设内氧化腐蚀速率vCr,则:

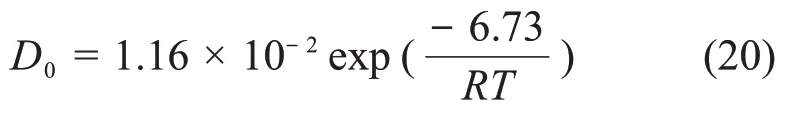

根据文献中对氧在铜中的扩散系数计算,可知:

根据实验中,温度T为423.15 K。理想气体常数取R=8.31,则D0= 0.011cm2⋅s-1;铜的密度ρCu=8.9 g ⋅cm-3;铬的浓度CCr= 0.17 mol ⋅L-1;铜的相对原子质量M=64;氧气与铜的反应摩尔比a为1/3。

将上述参数代入式(19),得:

3)氧化腐蚀总速率

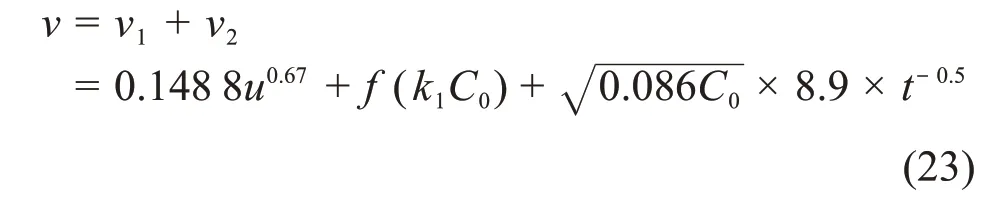

2.2.3 铜铬锆合金腐蚀模型确立

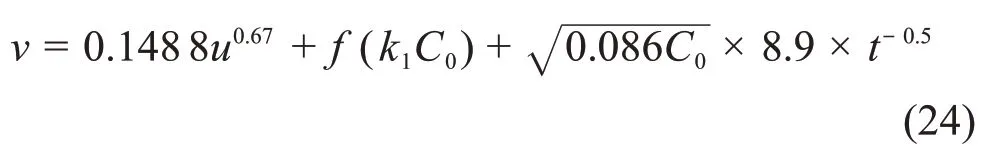

根据两部分计算所得,在模拟的聚变堆实验工况下,铜铬锆合金材料的总腐蚀速率为冲刷腐蚀速率与纯化学腐蚀速率之和,即:

式中:u为流速,m·s-1;t为时间,h;C0为溶氧量,mg·kg-1。

2.3 模型验证

根据聚变堆冷却水设计工况:流速为6 m·s-1、温度150 ℃、压力4.2 MPa,将动态水腐蚀实验得到的数据带入§2.3的模型公式中,对公式进行校验,计算相对误差。流速取实验工况下流速值为6 m·s-1,溶氧量取 10 μg·L-1,取腐蚀时间分别为 100 h、200 h、800 h、1 000 h、1 200 h和1 500 h。

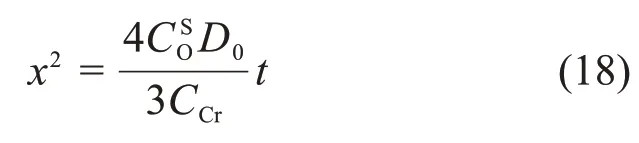

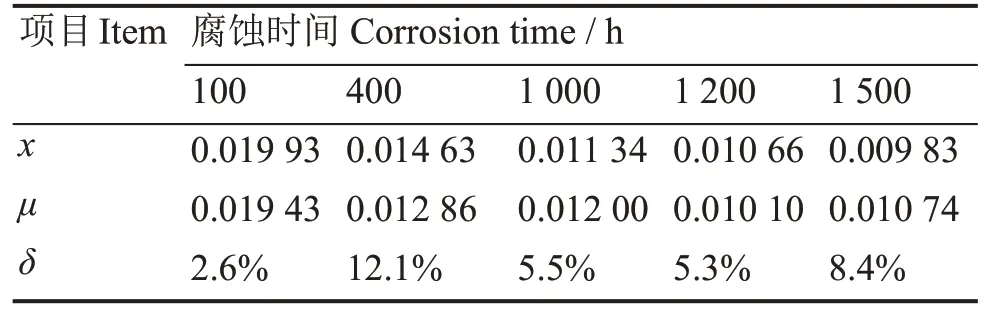

实验与模型的验证曲线如图7 所示,相对误差计算结果汇总于表1。x是理论计算值,μ是实验值,δ是相对误差。

图7 理论值与实验值拟合曲线Fig.7 The fitting curves of theoretical values and experimental values

表1 理论计算和实验值对比Table 1 Comparison of theoretical and experimental values

通过与实验数据相对比,可以看到,除了400 h之外,其他组腐蚀速率理论计算值的误差率都不超过10%,说明构建的CuCrZr 腐蚀模型是比较合理的。其中400 h误差率是在12.1%,这可能是因为腐蚀400 h 左右时部分的氧化层因高流速水冲刷造成氧化膜的脱落,氧化膜的不完整性会导致短时间内氧化腐蚀速率的波动。

3 结语

1)通过对CuCrZr 合金在聚变堆ITER 水环境下腐蚀机理的研究,CuCrZr合金的腐蚀是由流体冲刷腐蚀与氧化腐蚀两部分共同作用的结果。构建的CuCrZr腐蚀模型为:

其中:f(k1C0)一项由下式表示:

式中:u为流速,m·s-1;t为时间,h;C0为溶氧量,mg·kg-1。

2)根据聚变堆ITER冷却水实际设计工况开展实验验证,除了400 h 略大,其他模型计算值与实验值之间的相对误差在10%左右,表明该腐蚀模型可以作为一个经验公式,应用于聚变堆关于放射性Cu核素源项的计算。

3)机理研究表明:在CuCrZr 合金腐蚀的初期,金属表面首先生成以Cu2O 为主的氧化膜。随着时间的推移,因外层氧化层起到保护作用,而使得氧化速率的降低;而后,因为流体冲刷作用,导致了表面的氧化层破裂,腐蚀速率再一次的增加。