皮带溜槽侧出料改造实践

【摘要】本文对皮带输送机最易发生高危检修和物资消耗较多的项目,频繁发生检修的部位,消耗检修和操作人员日常工作量较多的作业内容,进行了原因分析,发现上述问题都和皮带机溜槽漏料有直接关系。结合作者对皮带输送机多年管理和维修的实践,通过对溜槽的适当部位加装接料板,溜槽出料方式从垂直出料改为侧出料,可以有效的预防并解决上述问题。

【关键词】皮带输送机;故障及人员、物资消耗分析;接料板;侧出料装置;

带式输送机广泛使用于大型钢铁企业、矿山、煤发电、煤制气、物流仓储等行业,具有输送效率高,输送距离长,维护成本低等优点。在使用过程中,输送皮带系统故障发生频次较多,消耗人力、物力较多且危险性较高的检修作业就是皮带异常磨损或撕扯事故更换;皮带溜槽磨穿漏料焊补,故障产生的落料处理;定期更换皮带溜槽衬板,皮带跑偏漏料人工清扫卫生及调整皮带等内容。

一、解决问题的措施:

1、所有物料和溜槽接触的部位加装接料板,形成料磨料,皮带溜槽不用再安装或更换衬板,也不会再发生溜槽磨穿漏料,焊补溜槽的高危作业项目;

2、通过在皮带溜槽下部改造加装侧出料装置,物料从溜槽出料方式从垂直出料改为侧出料,降低料流速度,减少对下方皮带的冲击和磨损,皮带不跑偏,从而皮带使用寿命延长1倍,且避免异物划伤皮带事故发生;

二、原理及适用范围:

1、加装接料板形成料磨料,避免物料和溜槽侧壁钢板接触,从而就不会产生磨损;

2、加装侧出料装置,改变物料流动轨迹---形成侧出料,减少物料对落料点部位皮带的滑动摩擦正压力,减少对皮带工作面胶层的磨损;3、降低料流对皮带冲击的速度,减少对皮带工作面胶层的冲击磨损,皮带不易跑偏,造成漏料;

4、适用于输送干性物料的所有皮带机溜槽;

三、具体改造方法:

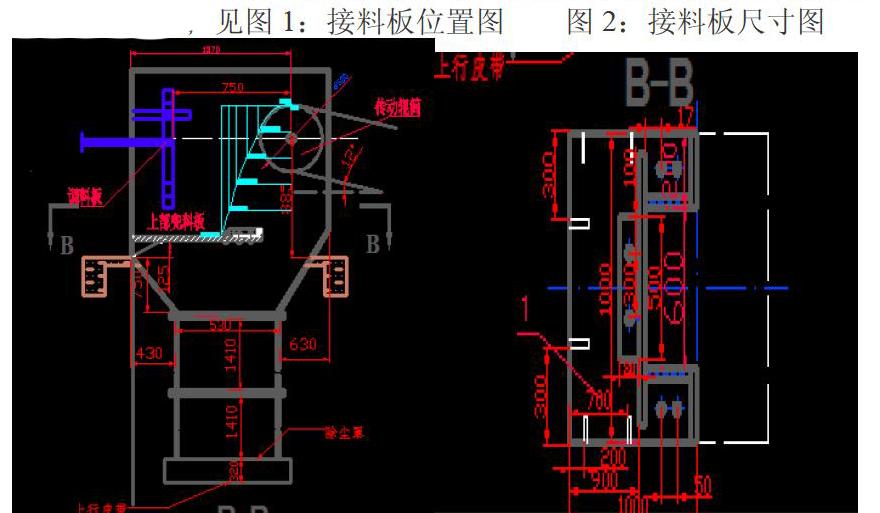

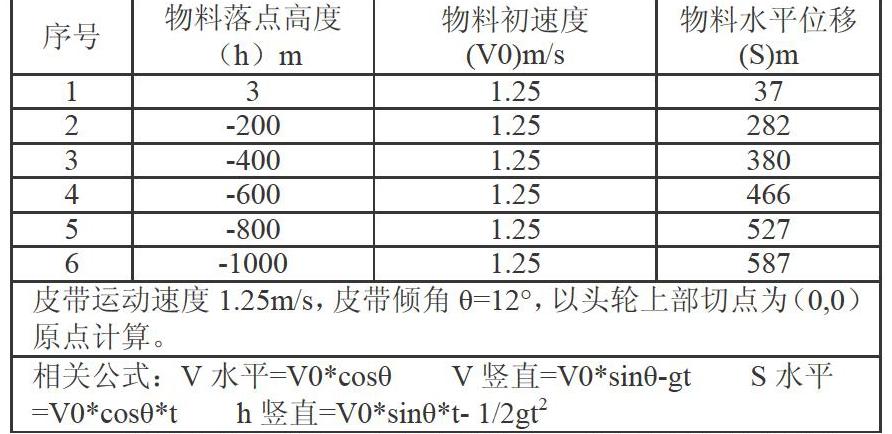

1、根据皮带机的运行速度、头轮位置、皮带机头溜槽的外型尺寸,计算物料和溜槽的接触点范围(见表1);确定溜槽上端接料板的安装位置;见图1:接料板位置图 图2:接料板尺寸图

皮带运动速度1.25m/s,皮带倾角θ=12°,以头轮上部切点为(0,0)原点计算。

相关公式:V水平=V0*cosθ V竖直=V0*sinθ-gt S水平=V0*cosθ*t h竖直=V0*sinθ*t- 1/2gt2

2、根据物料的粒度、安息角等特性,确定物料的堆积形状,进一步确定溜槽上端接料板的外形尺寸;实现改变料流轨迹,第一次降低料流速度,溢流垂直向下,不产生和溜槽的新接触点。见图2:

3、接料板边缘安装耐磨立板,延长接料板的使用寿命;

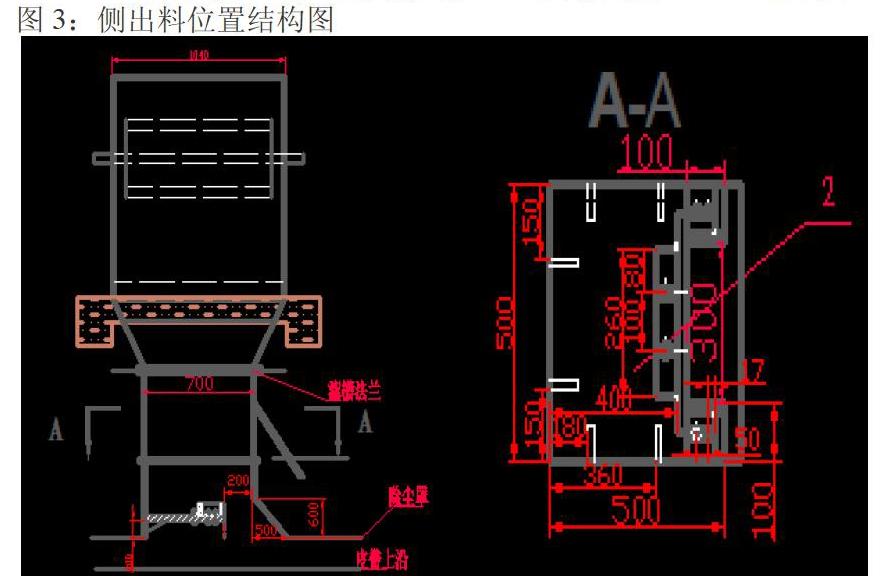

4、皮带溜槽下部安装接料底板,距皮带底部500-600mm; 见图3:侧出料位置结构图

5、皮带溜槽下部靠皮带运行方向一侧开侧出料孔;第二次降低料流速度,改变料流轨迹,实现侧出料。降低粉尘的产生和物料对下行皮带的冲击和磨损。

6、皮带溜槽下部新开的侧出料孔和原皮带机尾倒料溜槽进行防尘封闭。

四、改造后的优点:

1、改造后,通过安装接料板,避免料流冲刷、磨损溜槽衬板而造成溜槽漏料。降低职工劳动强度,改善工作环境,减少操作岗位定员。

2、改造后,通过形成料磨料可以不安装溜槽衬板。降低备件消耗,

3、改造后可有效降低物料对下行皮带的冲击力量,避免造成下方皮带跑偏漏料,从源头上杜绝了皮带跑偏漏料。

4、改造后可有效降低物料对下方皮带表面的冲击而产生的磨损,延长皮带的使用寿命降低维修费用。

5、减少物料对下行皮带的静压力,避免皮带系统异常带料停机启动困难。

6、改造后有效降低人机接触频次,提高安全操作和维修人员的安全保障,降低安全风险。

7、改造后可有效降低检修负荷,降低设备人工及備费用,减少检修岗位定员。

8、通过改变物料流动轨迹,降低料流速度。可有效降低粉尘的产生,减少粉尘外溢。

9、因减少了产尘量,可降低除尘设备的运行负荷,可通过调节除尘风机风门开度,降低风机运行电流实现节电的目的。

10、提高皮带机系统运行的稳定性。为皮带机实现无人值守提供前提条件。

11、对已投产产线改造实施方便,周期短,见效快。材料利旧且不产生过多人工。

12、对新建产线,可有效降低皮带机溜槽设备的体积和重量,可适当降低皮带机转运站的设计承重负荷和外形尺寸,进而降低项目建设费用。

参考文献

[1] 《DTII型通用带式输送机设计选用手册》,2005.10

作者简介:牛斌,男,汉,1972,05,25,东北大学机械工程专业,研究生学历,冶金机械高级工程师。现在新疆八钢炼铁分公司欧冶炉任设备管理主任工程师。长期从事大型炼铁工艺设备的管理和维护。