用于电子产品钣金折弯的多功能机器人柔性末端执行器*

□ 任清川 □ 张庆军 □ 周 永 □ 陈明方

1.四川九洲电器集团有限责任公司 四川绵阳 621000 2.四川省航电系统产品轻量化设计与制造工程实验室 四川绵阳 621000

1 设计背景

钣金件具有易成型、稳定性好等优点,在电子产品零件中占有40%左右的比例[1]。随着零件整体质量要求的提高,电子产品钣金零件的加工水平、生产周期及数字化技术也有更高的要求。钣金数控折弯系统是具备钣金件自动取送料、智能校中和折弯功能的加工一体化设备,适应多品种、小批量零件生产的特点,能够解决电子产品钣金零件加工过程中存在的准备时间长、质量控制缺乏智能化手段、良品率低、效率低等问题。然而,目前关于电子产品钣金零件专用末端执行器的研究还比较少,现有的末端执行器无法满足使用要求。

针对上述问题,笔者设计了一种用于电子产品钣金零件的新型多功能机器人柔性末端执行器,并对钣金数控折弯系统折弯过程中机械抓手的位姿进行了研究,提出了位姿补偿算法。

2 技术分析

用于钣金零件自动化生产线的机器人末端执行器,目前市场中将刚性框架配固定吸盘作为主流组合形式。这种形式在面对钣金零件外形尺寸多样性问题时,主要通过成组的多规格吸盘抓手来解决[2-4]。汽车、电梯等钣金零件自动化需求大,行业所涉及的钣金零件尺寸较为单一,制造的吸盘抓手采用生产成本最优化的简单结构就能满足使用要求。但面对电子产品钣金零件多批次、小批量生产特点时,若针对零件特点制造相应的各类吸盘抓手,就会存在浪费成本的情况。另一方面,电子产品钣金零件尺寸较小,常规的吸盘抓手在抓取电子产品钣金零件时存在一定的困难[5]。在折弯过程中,板料因加工热量在材料表面产生的氧化层会由于变形而脱落,残留在折弯模具中。长久累积的氧化层残屑会影响电子产品钣金零件的质量,需要在工作过程中定期清洁模具,但现有的机器人吸盘抓手不具有对应的清洁能力。

3 结构设计

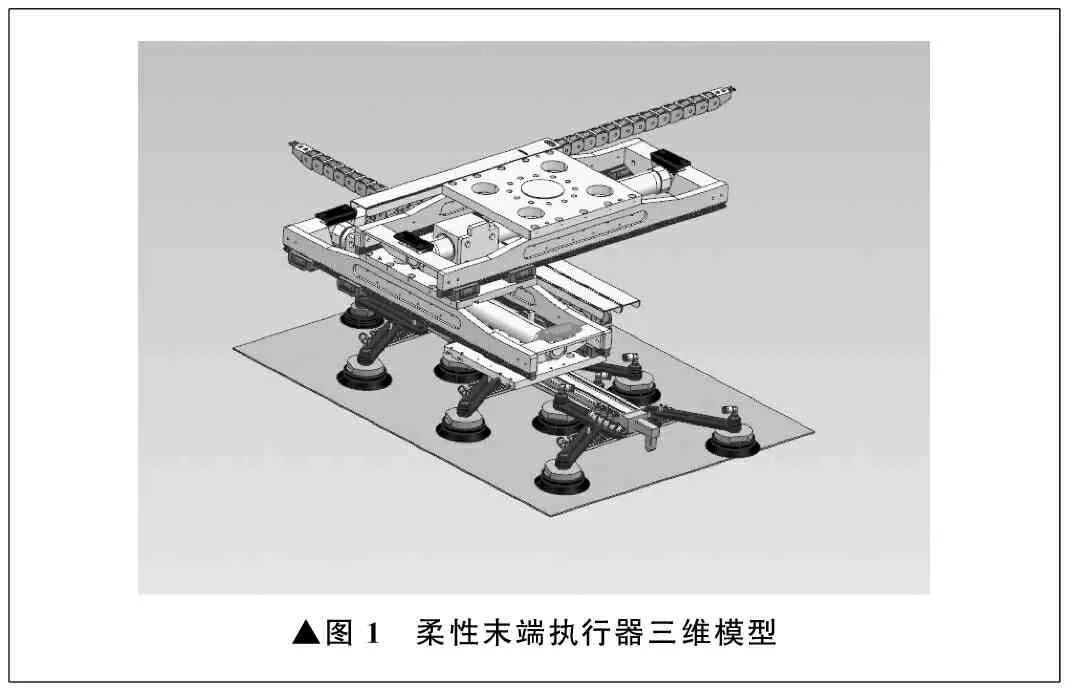

现有钣金零件自动化生产线中的机器人柔性末端执行器无法满足电子产品钣金零件多批次、小批量快速切换的使用要求,针对这一情况,笔者设计了一种用于电子产品钣金零件的多功能机器人柔性末端执行器。这一多功能机器人柔性末端执行器的三维模型如图1所示。

▲图1 柔性末端执行器三维模型

多功能机器人柔性末端执行器通过真空吸盘抓取板料,吸盘固定件能够绕可调螺栓进行一定角度的旋转,适应不同外形尺寸的板料。根据电子产品钣金零件外形调整X、Y方向拖链组件位置,保证抓取位置位于板料中心。多功能机器人柔性末端执行器顶部设计有快速卸装装置,安装孔的尺寸参数可根据目前市场中机器人相关标准的参数设计,充分考虑安装稳定性和可操作性,能够实现多功能机器人柔性末端执行器的快速卸装与切换。为清理板料折弯过程中产生的氧化层残屑,多功能机器人柔性末端执行器设计有专用模具清洁头。模具清洁头依赖于主机械臂及X、Y方向拖链组件实现定位和运动,能够清理板料在折弯过程中长久累积的氧化层残屑,保证模具的折弯精度。

整个多功能机器人柔性末端执行器安装在机器人执行机构的末端,在工作过程中能够基于不同电子产品钣金零件的尺寸,实现与机器人手臂的联动。

4 控制系统设计

基于多功能机器人柔性末端执行器的结构与功能,控制系统主要功能包括X和Y方向直线进给运动、吸盘固定件绕可调螺栓旋转运动、吸盘气压控制、机器人手臂在工作空间内的各个位姿运动。各运动功能既能够单独实现,也可以进行联动。

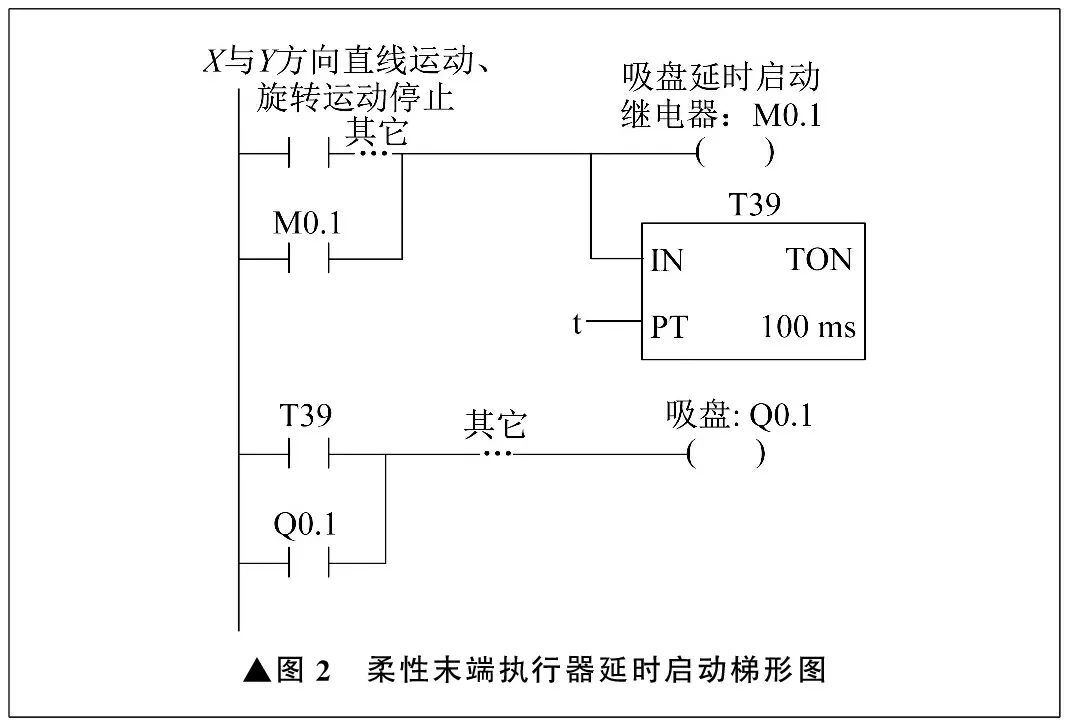

机器人手臂与多功能机器人柔性末端执行器的总控系统由工控机、可编程序控制器、控制软件等组成,负责生产线设备数据采集、状态显示、产线监控、数控加工文件和作业指导书传输、计划调度等。其中,可编程序控制器负责机器人手臂和多功能机器人柔性末端执行器的动作控制、数控折弯机床与机器人等设备的生产协调控制等。一般而言,X、Y方向直线进给运动和吸盘固定件绕可调螺栓旋转运动停止后,吸盘气压控制才开始工作,多功能机器人柔性末端执行器延时启动梯形图如图2所示。

▲图2 柔性末端执行器延时启动梯形图

5 折弯变形分析

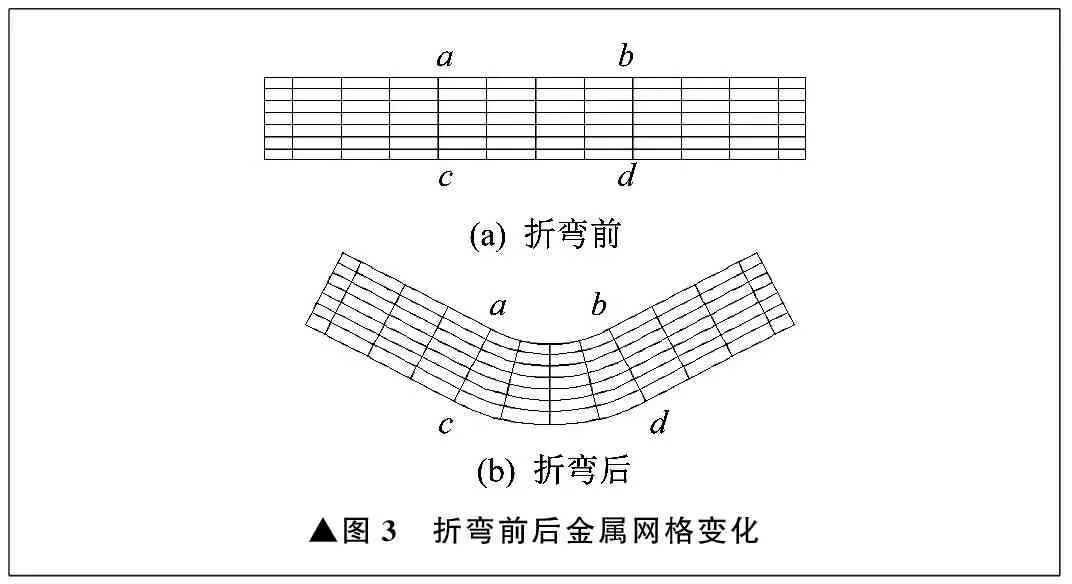

折弯前后金属网格变化如图3所示。数控折弯机V形折弯过程中,在弯曲中心角范围内,长方形网格变成了扇形网格,板料的直边部分除靠近圆角处网格略有微小变化外,其余仍保持长方形网格。折弯前a、b间长度与c、d间长度相等,折弯后a、b间长度减小,c、d间长度增大,说明折弯后内缘的金属因切向受压而收缩,外缘的金属因切向受拉而伸长[6-7]。

▲图3 折弯前后金属网格变化

目前数控折弯机床的加工精度已经能够满足电子产品钣金零件的折弯精度要求,但板料在折弯过程中由于拉伸或挤压而产生变形,导致多功能机器人柔性末端执行器在折弯结束后对板料有一定的拉扯或挤压,会影响电子产品钣金零件的折弯精度。

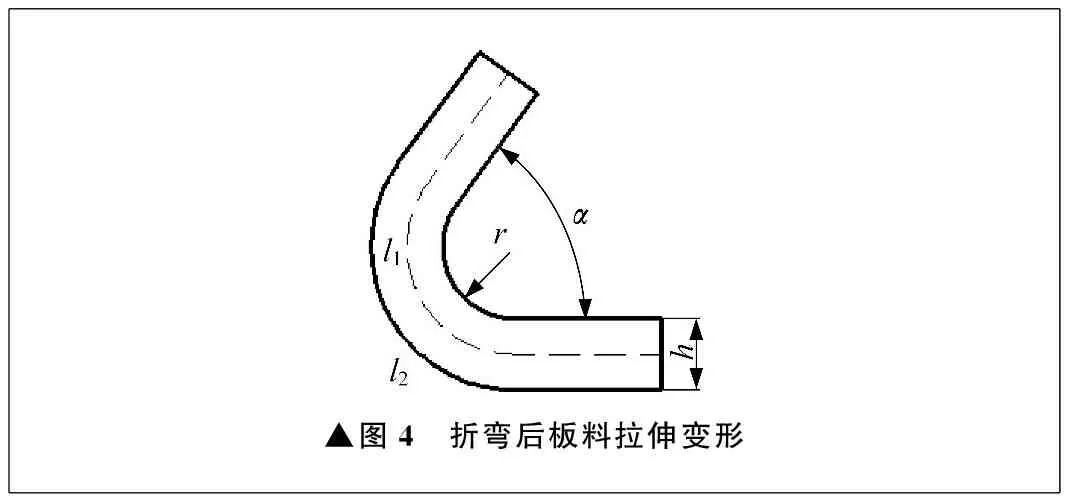

折弯后板料拉伸变形如图4所示,α为成型角度,r为折弯半径,h为板料厚度,最外层弧段长l2与中性层弧段长l1的差值为板料在折弯后的变形拉伸量Δl,即Δl为:

Δl=l2-l1=α(r+h)-α(r+Kh)=αh(1-K)

(1)

式中:K为中性层折弯因数,由板厚及板料决定。

▲图4 折弯后板料拉伸变形

6 位姿补偿数学模型

板料在折弯过程中产生拉伸变形,通过将板料的变形补偿到机器人位姿状态中,消除机器人在折弯跟随过程中对板料的拉伸或挤压,提高折弯精度。

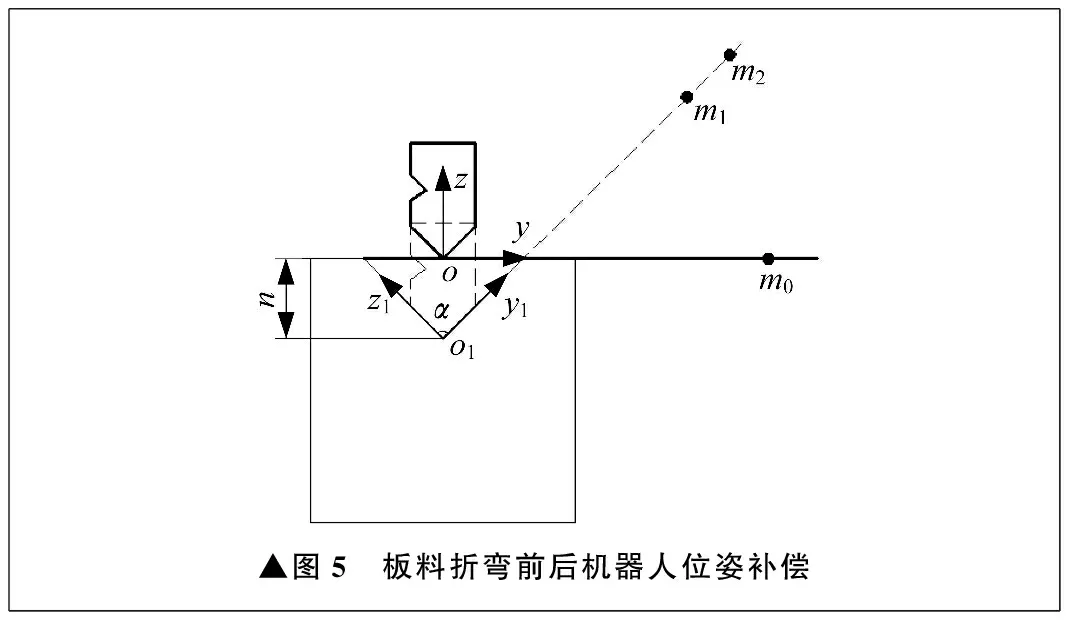

板料折弯前后机器人位姿补偿如图5所示。板料折弯前多功能机器人柔性末端执行器的夹持位置为m0,板料折弯后,理论上多功能机器人柔性末端执行器的夹持位置为m1,但由于存在拉伸变形,实际上夹持位置为m2。

▲图5 板料折弯前后机器人位姿补偿

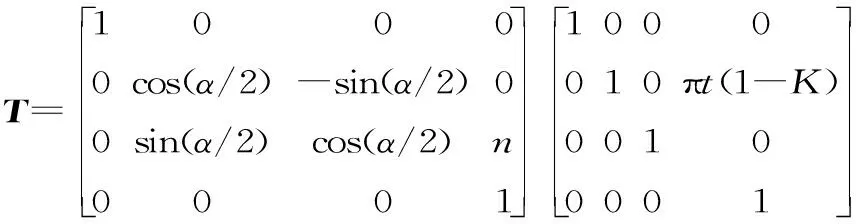

为了弥补m1、m2对折弯精度的影响,必须推导出多功能机器人柔性末端执行器位姿补偿计算式,使折弯过程中多功能机器人柔性末端执行器位置由m0直接到m2。通过式(1)和机器人运动学,可以推导变换矩阵T为:

(2)

7 应用效果

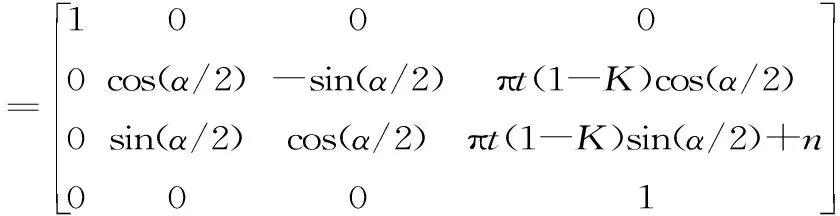

基于多功能机器人柔性末端执行器建立的钣金数控折弯系统如图6所示,系统核心单元为多功能机器人柔性末端执行器及数控折弯机,能够间接或直接代替人工在折弯工位上进行物料的取放、搬运、折弯等工作[8]。

▲图6 钣金数控折弯系统

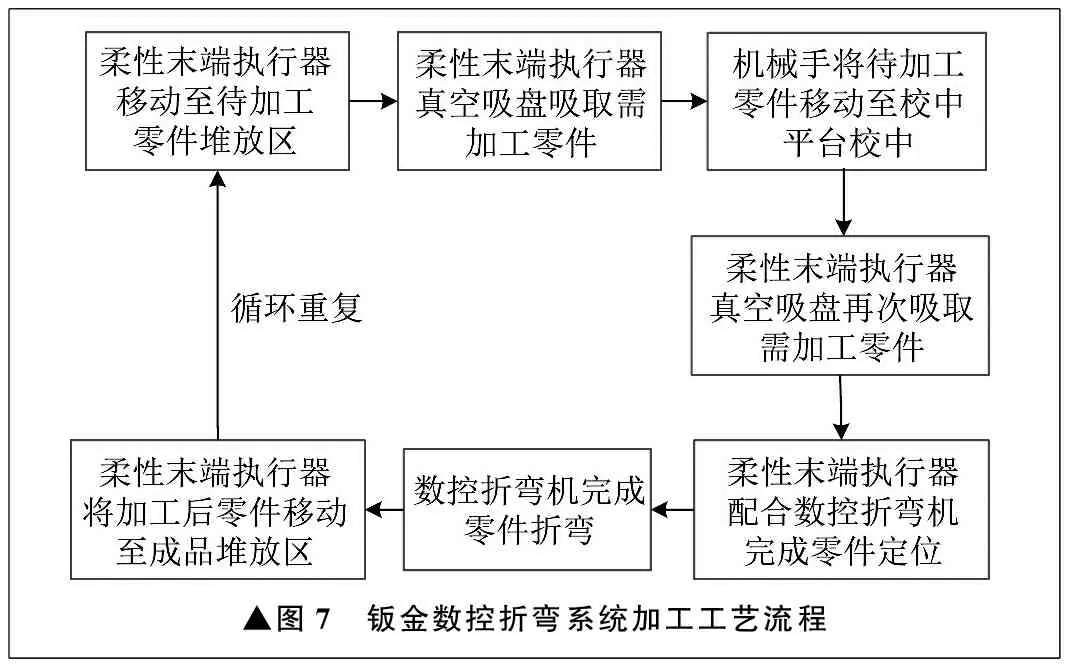

钣金数控折弯系统加工工艺流程如图7所示。为确保整个系统的安全、稳定、可靠,在正式加工前,一般要进行两次试加工。第一次折弯试加工时,按正常速度的20%运行,确认动作无错误,产品质量合格。第二次折弯试加工时,将运行速度调快至正常速度的50%,再次确认动作和产品质量。试加工合格,则调整至正常速度进行折弯,再次检测产品,确认合格后关闭护栏,启动全自动模式。

▲图7 钣金数控折弯系统加工工艺流程

钣金数控折弯系统生产现场如图8所示。单件小型电子产品钣金零件的平均折弯工时由原来的0.1 h缩短至0.02 h,单件大中型电子产品钣金零件的平均折弯工时由原来的0.2 h缩短至0.04 h,试弯件由原来的4~6件减少到1件。

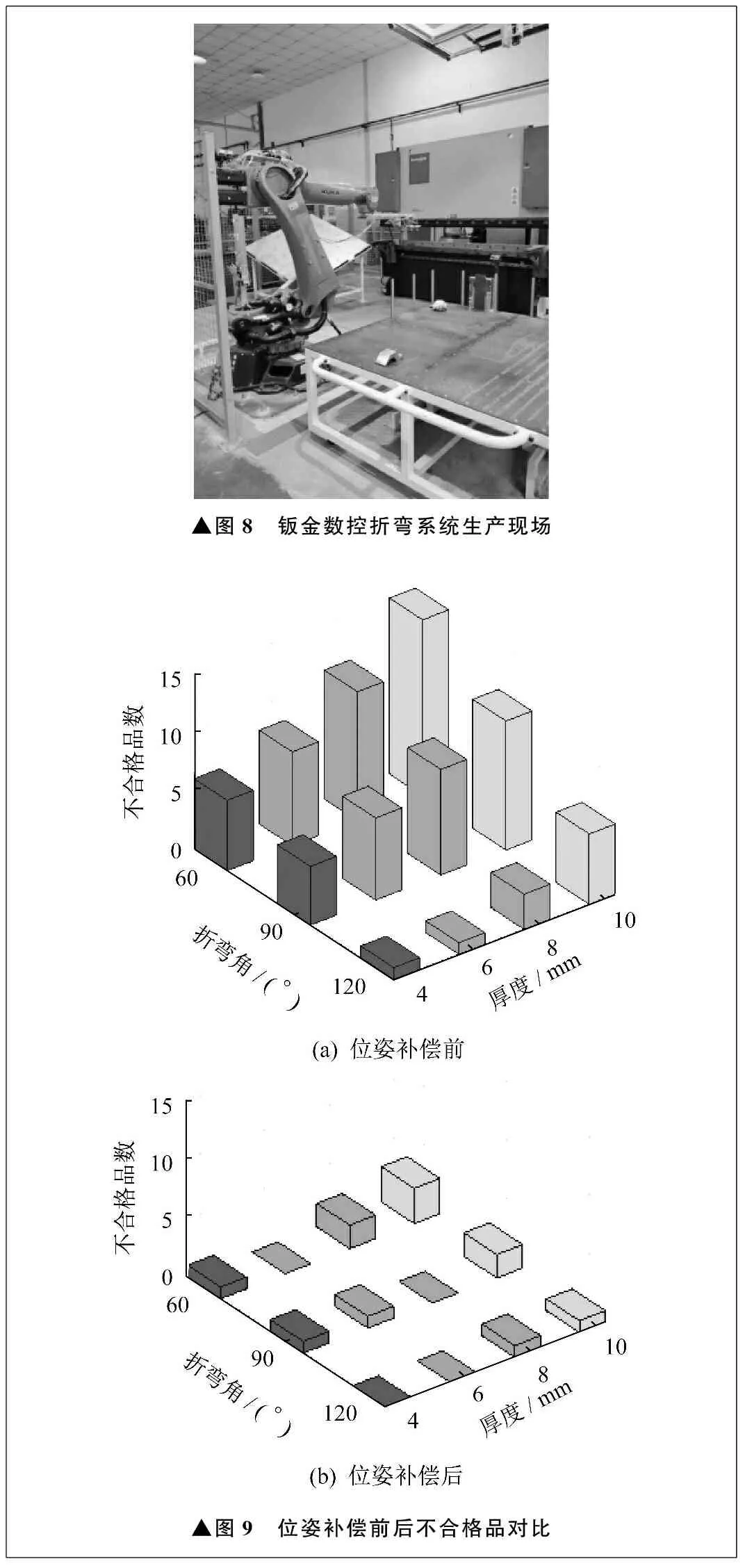

为了验证多功能机器人柔性末端执行器位姿补偿算法的可靠性,随机抽取相同材料的几种电子产品钣金零件1 000件,位姿补偿前后不合格品对比如图9所示。

▲图8 钣金数控折弯系统生产现场▲图9 位姿补偿前后不合格品对比

由图9可知,折弯角越小,板料越厚,越容易出现不合格品。在采用多功能机器人柔性末端执行器位姿补偿后,折弯合格品比例有很大提高。

8 结束语

笔者设计了一种用于电子产品钣金折弯的多功能机器人柔性末端执行器,能够满足电子产品钣金零件多批次、小批量的生产模式。

针对板料在折弯过程中有一定拉伸或挤压的问题,提出了位姿补偿算法。这一多功能机器人柔性末端执行器和位姿补偿算法对其它类似设计或研究具有一定的参考价值。