湘派卤汁循环使用安全监测及预警模型的构建

陈浩 ,杨莹 ,赵良忠 ,岳子坚 ,尹乐斌 *,陈海凤

1(邵阳学院 食品与化学工程学院,湖南 邵阳, 422000)2(豆制品加工与安全控制湖南省重点实验室,湖南 邵阳, 422000) 3(湖南省果蔬清洁加工工程技术研究中心,湖南 邵阳, 422000)4(邵阳市食品药品检验所,湖南 邵阳, 422000)

基金项目:湖南省创新型省份建设专项创新平台项目(2019TP1028);湖南省创新型省份建设专项重点领域研发计划项目(2019SK2122);湖南省创新型省份建设创新平台与人才计划项目(2019 NK4229);湖南省果蔬清洁加工工程技术研究中心项目(2015TP2022);湖南省教育厅优秀青年项目(18B427);邵阳学院“双一流”建设产学研合作平台(邵院通[2018]50号);湖南省大学生创新创业训练计划项目(S201910547036 湘教通[2019]219号)

收稿日期:2020-06-12,改回日期:2020-07-06

湘派卤制起源于邵阳武冈,相传是秦朝方士炼丹偶然发明,需事先熬煮八角、桂皮等数十种中药材或加入动物骨头制成卤汁,而后依次加入调味料(不人为添加防腐剂、护色剂),再放入食品原料浸煮若干小时后捞出摊凉,重复卤煮摊凉2~4次,具有“药卤”、“浸渍”、“香辣”等特点[1-2]。随着卤制品行业从手工作坊迈向工业化,卤制作为产品赋香增味的关键工序,设备更新换代快,已由早期的半自动间歇式蒸汽卤制锅升级为全自动输送带式、步进式卤制槽或立式卤制罐,生产能力成倍增加,但管理上仍遵循传统技艺,仅凭师傅个人经验,随意性较大[3-5]。秉承“老卤是珍宝”的传统理念,生产中所使用的卤汁往往是循环利用的。在这过程中,营养、风味等物质不断溶入、渗出使卤汁具有独特风味的同时,原辅料中不良成分也会迁移、蓄积至卤汁,存在一定食品安全风险[6-7]。虽有些学者对盐水鸭[8]、盐焗鸡[9]、卤猪蹄[10]等产品生产用卤汁进行安全性研究,但多在实验室模拟完成,卤汁循环使用次数和时间、生产量等均与工厂大生产相差甚远,难以准确评价工业化卤汁循环使用的安全性,因此,无法有效解决企业因缺乏卤汁安全评价指标而不能标准化管理的问题。

本研究以工业化湘派卤汁为研究对象,监测卤汁循环使用中总酸、过氧化值、亚硝酸盐含量、重金属(铅、镉、铬、总砷)、黄曲霉毒素B1等化学安全指标的变化,研究安全指标与循环使用时间的相关性,以期获得评价卤汁循环使用安全性的预警指标,并建立卤汁循环使用安全预测模型,为卤制品工业生产的安全管理提供参考依据。

1 实验材料与方法

1.1 材料与试剂

工业化湘派卤汁,湖南某食品有限公司湘派卤豆干卤制车间的步进式卤制槽(卤汁总量约15 t)。

铅、镉、铬标准储备液(1000 mg/L),中国计量科学研究院;三氧化二砷标准品(纯度≥99.5%),北京百灵威科技有限公司;黄曲霉毒素B1标准品(纯度≥99.8%),北京威瑞谷生物技术有限公司。

1.2 仪器与设备

Mb型恒温数显电热板,北京科伟永兴仪器有限公司;AFS-9130原子荧光光谱仪,北京吉天仪器有限公司;U -1780紫外分光光度计、AA7000原子吸收光谱仪,日本岛津公司;UltiMate3000高效液相色谱仪,赛默飞世尔科技(中国)公司。

1.3 实验方法

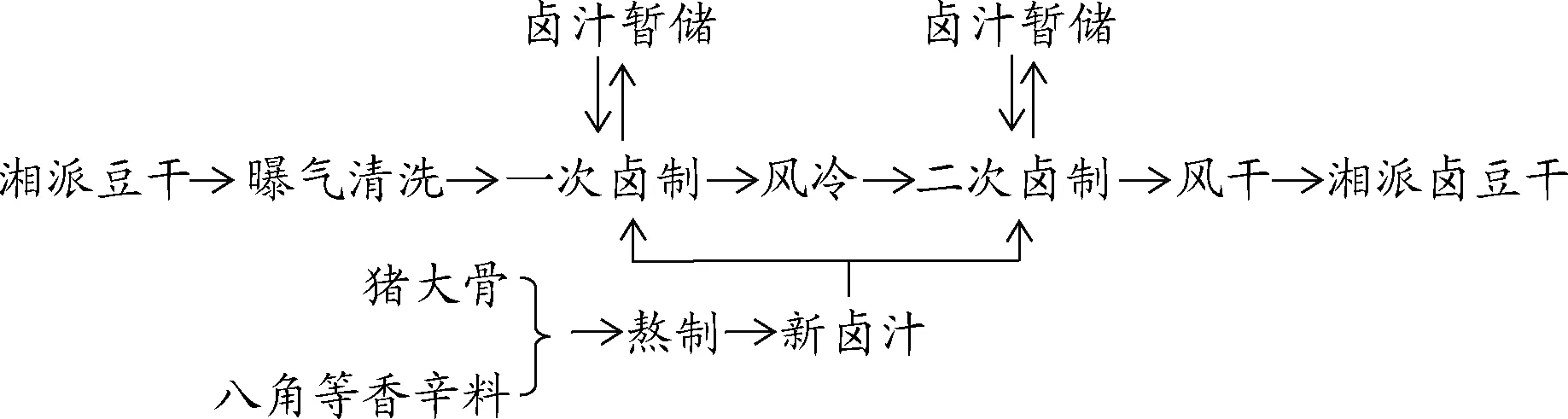

1.3.1 湘派卤豆干工业化卤制工艺流程

湘派卤豆干工业化生产采用“卤制-冷却-卤制”二道卤制工序,参数均为:85 ℃、时间60 min。每日生产结束,待卤汁冷却,滤网清除漂浮油沫和沉淀,回收至卤汁暂储罐,碱水清洗卤制槽;生产前,将卤汁从卤制暂储罐中放至卤制槽,蒸汽煮沸。生产全过程中,卤制槽上盖有保温层,豆干随输送带从卤制槽两端进出。

每批次进样前添加新卤汁,辅以食盐、味精、肉膏等调味料,确保卤汁可溶性固形物浓度约为28°Brix[2]。其中,新卤汁是由茴香、桂皮、山奈、甘草、香叶、良姜、白蔻、八角、白芷、干辣椒等20余种香辛料与猪大骨反复熬煮而成。

1.3.2 样品的采集

以公司使用全新卤汁生产的第1天为采样起点,每7 d取样1次,连续采样8次,间隔8周后,继续采样8次,共计16次,分别记为7 d,14 d,21 d…56 d,112 d,119 d,126 d…161 d。采样当日,随机在卤制槽选3个采样点(距离≥1 m),每个采样点在垂直方向3个不同高度分别取100 mL,合并,风凉,置于低温冰箱存储备用。

1.3.3 卤汁安全指标的测定

1.3.3.1 总酸的测定

按照GB/T 12456—2008酸碱滴定法测定。

1.3.3.2 过氧化值的测定

采用杜垒等[8]的分光光度法测定。

1.3.3.3 亚硝酸盐含量的测定

按照GB 5009.33—2016分光光度法测定。

1.3.3.4 重金属含量的测定

分别按GB 5009.12—2017石墨炉原子吸收光谱法、GB 5009.15—2014石墨炉原子吸收光谱法、GB 5009.123—2014石墨炉原子吸收光谱法、GB 5009.11—2014氢化物发生原子荧光光谱法测定铅、镉、铬、总砷。

1.3.3.5 黄曲霉毒素B1含量的测定

按照GB 5009.22—2016高效液相色谱-柱后衍生法测定。

1.4 数据处理

每个实验指标做3个平行,结果以平均值±标准差的形式表示。采用IBM SPSS 18.0统计软件进行方差分析、相关性分析,显著性水平为0.05;采用Origin 8.5进行线性拟合。

2 结果与分析

2.1 湘派卤汁循环使用的安全性分析

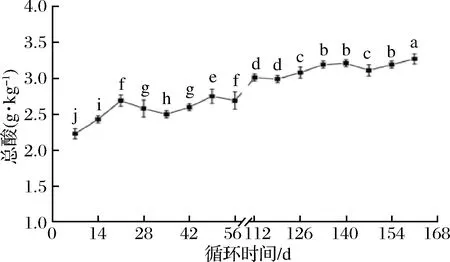

2.1.1 湘派卤汁循环使用过程中总酸的变化

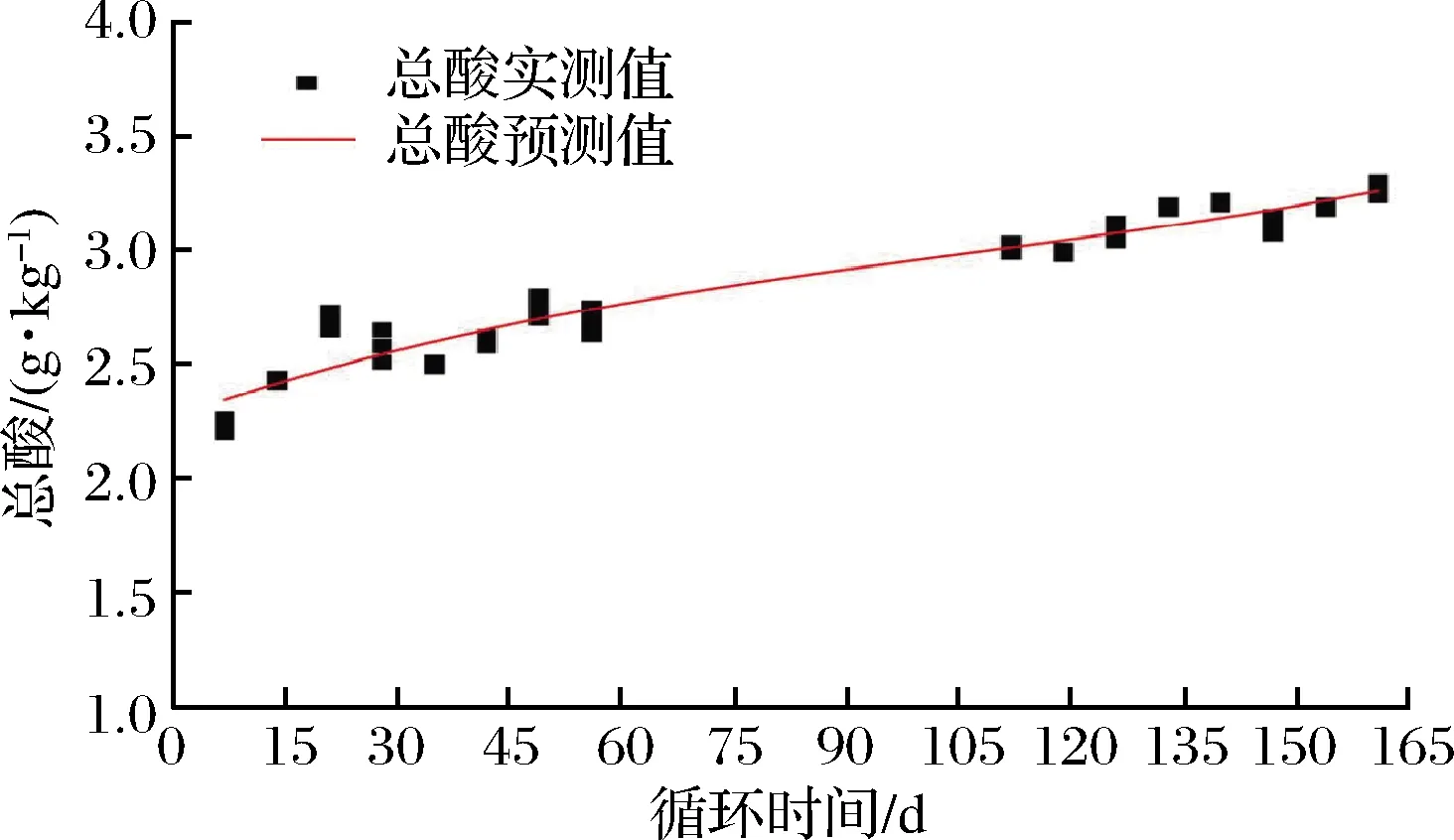

由图1可知,卤汁循环使用21 d,总酸含量急剧升高(P<0.05),从2.23 g/kg上升至2.69 g/kg,升幅达20.6%;而后呈“下降-上升-下降-上升”波动变化的缓慢上升趋势。这与扒鸡、盐焗鸡卤汁循环使用过程中酸度变化趋势类似[11-12]。原因可能是,原辅料携带以及卤制过程蛋白质降解、脂肪氧化等化学反应产生的游离氨基酸、游离脂肪酸等酸性物质溶入并积累于卤汁中,使得卤汁总酸含量升高;随着循环使用时间的增加,卤汁中可溶性化合物浓度趋于饱和,影响酸性物质的溶入[12-13]。而且部分酸性物质也会在高温下发生降解,从而影响卤汁总酸。另外,每批次生产前的补料补水,定期清除卤制槽沉淀碎屑等日常管理措施也会对卤汁总酸有一定的影响。

图1 湘派卤汁循环使用过程中总酸Fig.1 Total acid content during Xiangpai brine recycling注:不同字母代表差异显著(P<0.05)(下同)

2.1.2 湘派卤汁循环使用过程中过氧化值的变化

过氧化值是表征脂质氧化常用的指标,可间接反映卤汁的安全性,因为卤汁在长期高温循环使用过程中发生脂肪氧化而引起自由基活性增强、产生胆固醇氧化物等有害物质,从而对人体造成潜在危害[14-15]。由图2可知,卤汁循环使用中,过氧化值含量在3.01~3.65 meq/kg波动,呈现缓慢上升的趋势。循环使用56 d内,过氧化值变化不明显(P>0.05),原因可能是,卤制早期阶段,油脂与非脂成分之间的作用不明显,且油脂的自动氧化还处于起始阶段,油脂氧化较为缓慢[16]。而在112~161 d内,过氧化值略微升高,可能是随着卤制时间的延长,空气、水、光照、温度等因素长时间作用,自由基活性增强,脂肪氧化程度加剧,过氧化值升高[17]。而每日生产结束清除上层漂浮油沫在一定程度上可减少卤汁中油脂氧化。

以食用植物油过氧化值的安全限量值为参考(≤0.25 g/100 g),根据公式换算即≤19.7 meq/kg。在卤汁循环使用至161 d时,过氧化值含量上升至最大值3.65 meq/kg,低于国家安全限量标准(≤19.7 meq/kg)。

图2 湘派卤汁循环使用过程中过氧化值Fig.2 PO during Xiangpai brine recycling

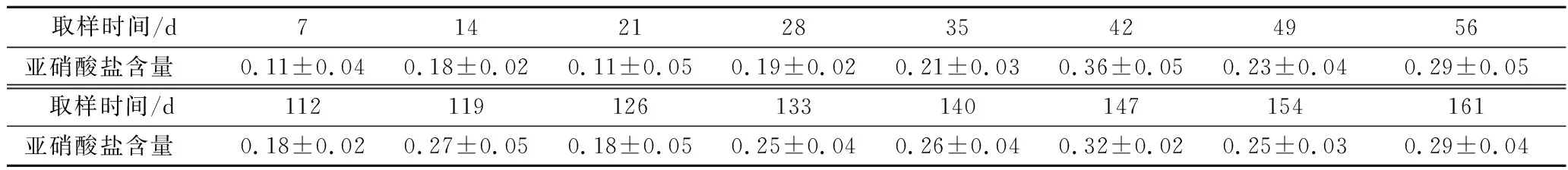

2.1.3 湘派卤汁循环使用过程中亚硝酸盐含量的变化

由表1可知,亚硝酸盐含量随循环使用变化不大,在0.11~0.36 mg/kg波动,循环使用161 d内,卤汁中的亚硝酸盐含量较小,均低于方法检出限,可视为未检出。不同于肉制品,湘派卤豆干生产过程中不人为添加亚硝酸钠等护色剂,亚硝酸盐积累来源主要是原辅料带入和卤制过程产生[12]。因此,湘派卤汁循环使用中不存在亚硝酸盐含量超标的风险。

表1 湘派卤汁循环使用过程中亚硝酸盐含量 单位:mg/kg

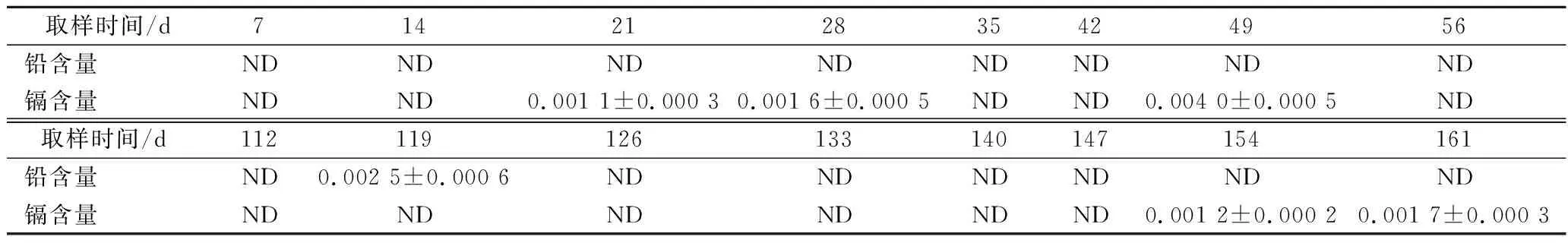

2.1.4 湘派卤汁循环使用过程中重金属含量的变化

由表2可知,除119 d卤汁铅含量为0.0025 mg/kg外,其余时间铅含量均未检出,但是0.0025 mg/kg明显低于方法检出限0.025 mg/kg(换算称样量和定容体积得到),也可视为未检出。镉在卤汁循环使用21、28、49、154和161 d有检出,但含量均不高。

表2 湘派卤汁循环使用过程中铅和镉含量 单位:mg/kg

由图3可知,循环使用中,卤汁铬含量在0.29~0.65 mg/kg范围内波动,21 d内迅速上升,而后趋于稳定(P>0.05)。而总砷含量无明显变化(P>0.05),在0.001 6~0.003 4 mg/kg范围内波动。

图3 湘派卤汁循环使用过程中铬、总砷含量Fig.3 Cr and As content during Xiangpai brine recycling

已有研究表明,食品加工过程中,重金属元素有从食品内部迁移至外的行为[18-21],也可从接触材料向食品体系中迁移[22-24]。因此,原辅料中重金属的转移和累积对卤汁影响较大,如八角、桂皮等市售香辛料中有不同程度的重金属检出[25-26]。另外,随着熬煮时间的增加,容器中的重金属可能会缓慢溶出,夏玲[27]和杨保刚[28]在反复熬煮的火锅汤料中有类似发现。但是重金属可溶性和热稳定性不一样,迁移量和蓄积量就会有所差别,从实验结果看,湘派卤汁中铬含量相对更高。而工业化卤汁使用前期香辛料用量较大可能是21 d内铬含量迅速上升的主要原因。重金属也有可能向卤制品中迁移,但几乎未发现湘派卤豆干产品重金属超标的报道。夏玲[27]研究表明,重金属易在油脂中积累,那么定期清除卤汁上层漂浮油沫是降低卤汁重金属含量较好的措施。

目前,尚无国家和地方标准对卤汁重金属限量值做出明确规定。参照GB 2762—2017规定的豆类中铅、镉、铬允许的最高限量水平(分别是0.2、0.2和1 mg/kg)、油脂及其制品或调味品中总砷允许的最高限量水平(分别是0.1和0.5 mg/kg),卤汁循环使用中均无重金属超标风险。即使直接食用卤汁,我国居民膳食营养素参考摄入量铬最高限量为每人每天500 μg[29],以铬的最高检出量0.65 mg/kg计算,每人每天需食用0.77 kg卤汁才能超出限量,现实生活中很难做到。

2.1.5 湘派卤汁循环使用过程中黄曲霉毒素B1含量的变化

黄曲霉毒素耐热性很强,而湘派卤制温度通常不超过100 ℃,远远低于其被破坏的温度(280 ℃)。由表3可知,卤汁循环使用中,黄曲霉毒素B1均未检出,说明卤汁中无黄曲霉毒素带入,该企业对原辅料选择、运输、贮藏等各环节品质控制较好,但仍需对香辛料等易霉变原辅料进行严格管理。

表3 湘派卤汁循环使用过程中黄曲霉毒素B1含量 单位:mg/kg

2.2 湘派卤汁安全指标与循环次数的相关性

利用SPSS 18.0对卤汁循环使用过程中各安全指标与循环天数进行相关性分析,结果如表4。总酸、过氧化值、亚硝酸盐含量和铬含量与循环使用天数呈极显著正相关关系,即随着循环使用天数的增加,湘派卤汁中总酸、过氧化值、亚硝酸盐和铬含量也增加。但亚硝酸盐的测定值均低于检出限,不作考虑。

表4 安全指标与循环次数相关性分析Table 4 Correlation analysis of safety index and cycle times

2.3 湘派卤汁循环使用安全预警模型的构建

2.3.1 以总酸为指标湘派卤汁安全预警模型的构建

实际生产中,当卤汁总酸超出一定范围,卤制产品的口感等感官品质,甚至安全性将受到很大影响,该卤汁将不能继续生产。利用Origin 8.5对卤汁循环使用过程中总酸含量进行线性拟合,得到卤汁循环使用过程中总酸含量变化预测模型图(图4)及预测模型:y=2.261 8+0.012 1x-7.699 0×10-5x2+2.546 5×10-7x3,相关系数r=0.925 9,模型误差为2.15%,表明模型可行。

以食用植物油酸价≤3 mg/g为参考,以GB/T 5530—2005中酸价(值)与总酸的换算方式,即总酸≤15.08 g/kg。通过模型计算得出,当卤汁循环使用447 d时,湘派卤汁的总酸达到安全限定值。

图4 湘派卤汁循环使用过程中总酸变化预测模型图Fig.4 Diagram of prediction model of total acid content change during Xiangpai brine recycling

2.3.2 以过氧化值为指标湘派卤汁安全预警模型的构建

利用Origin 8.5对卤汁循环使用过程中过氧化值含量进行线性拟合,得到过氧化值含量变化预测模型图(图5)及预测模型:y=3.095 3+4.147 9×10-4x-1.835 8×10-4x2+5.849 6×10-6x3-5.465 7×10-8x4+1.623 4×10-10x5,相关系数r=0.910 2,模型误差1.08%,表明模型可行。

以食用植物油的过氧化值安全限量值≤19.7 meq/kg为参考,通过模型计算得出,当卤汁循环使用237 d时,卤汁中过氧化值含量达到安全限定值。

图5 湘派卤汁循环使用过程中过氧化值含量变化预测模型图Fig.5 Diagram of prediction model of PO content change during Xiangpai brine recycling

2.3.3 以铬含量为指标的湘派卤汁安全预警模型构建

利用Origin 8.5对卤汁循环过程中铬含量进行线性拟合,得到铬含量变化预测模型图(图6)及预测模型:y=0.260 9+0.009 3x-9.607 5×10-5x2+3.327 4×10-7x3,相关系数r=0.828 3,模型误差4.38%,表明模型可行。

以豆类中铬允许的最高限量水平1 mg/kg为参考,通过模型计算得出,当卤汁循环使用至205 d时,卤汁中铬达到限定值。

图6 湘派卤汁循环使用过程中铬含量变化预测模型图Fig.6 Diagram of prediction model of Cr content change during Xiangpai brine recycling

2.3.4 湘派卤汁循环使用安全预警模型的验证

2.3.4.1 以总酸为指标的湘派卤汁安全预警模型验证

总酸预测值与实际值拟合的回归线见图7,回归方程为y=0.935 4x+0.186 5,回归系数为0.940 4。通过显著性检验(P<0.01),说明实测值和预测值拟合程度较好,故用y=2.261 8+0.012 1x-7.699 0×10-5x2+2.546 5×10-7x3来模拟湘派卤汁循环使用过程中总酸含量的变化。

a-总酸预测值与实际值的散点图;b-总酸预测值与实际值拟合的回归曲线图7 湘派卤汁循环使用过程中总酸含量变化预测模型验证图Fig.7 alidation of prediction model for changes in total acid during Xiangpai brine recycling

2.3.4.2 以过氧化值为指标的湘派卤汁安全预警模型验证

过氧化值预测值与实际值拟合的回归曲线见图8,回归方程为y=0.931 3x+0.219 1,回归系数为0.977 0。通过显著性检验(P<0.01),说明实测值和预测值拟合程度较好,故可用y=3.095 3+4.147 9×10-4x-1.835 8×10-4x2+5.849 6×10-6x3+5.465 7×10-8x4+1.623 4×10-10x5来模拟湘派卤汁循环使用过程中过氧化值含量的变化。

a-过氧化值预测值与实际值的散点图;b-过氧化值预测值与实际值拟合的回归曲线图8 湘派卤汁循环使用过程中过氧化值含量变化预测模型验证图Fig.8 alidation of prediction model for changes in PO during Xiangpai brine recycling

2.3.4.3 以铬含量为指标的湘派卤汁安全预警模型验证

铬预测值与实际值拟合的回归曲线见图9,回归方程为y=0.901 3x+0.049 4,回归系数为0.894 3。通过显著性检验(P<0.01),说明实测值和预测值拟合程度较好,故用y=0.260 9+0.009 3x-9.607 5×10-5x2+3.32 74×10-7x3来模拟湘派卤汁循环使用过程中铬含量的变化。

a-铬预测值与实际值的散点图;b-铬预测值与实际值拟合的回归曲线图9 湘派卤汁循环使用过程中铬含量变化预测模型验证图Fig.9 alidation of prediction model for changes in Cr during Xiangpai brine recycling

综上,建议卤制品生产企业制定卤汁安全管理措施,如严格管控原辅料、定期清除卤汁漂浮油沫、定期清除卤制槽沉淀碎屑、适当添加食用碱等,以降低卤汁酸度的升高、减缓油脂的氧化。实际生产中,相比于总酸、过氧化值,铬含量人为干预难度更大,且以总酸和过氧化值为指标预测卤汁循环使用天数均高于以铬为指标预测卤汁的循环使用天数,因此,选择铬作为湘派卤汁循环使用过程中安全预警指标。

3 结论

为评价工业化湘派卤汁循环使用的安全性,本研究跟踪监测了卤汁循环使用过程中主要化学安全指标的变化,结果表明,卤汁循环使用161 d内,监测的安全指标均低于国标安全限量值,安全性较高。随着循环使用时间的增加,总酸和过氧化值缓慢升高,但总酸波动较大,镉有4次微量检出,铬含量先升高后趋于稳定,总砷含量变化不大,亚硝酸盐、铅和黄曲霉毒素B1均未检出。

本研究通过对监测安全指标与循环使用时间进行相关性分析,发现总酸、过氧化值和铬含量与循环使用天数呈极显著正相关,综合生产实际,选择铬为卤汁安全的预警指标,构建湘派卤汁循环使用安全预警模型,为卤制品工业生产的安全管理提供参考依据。然而卤汁是一个多组分的复杂体系,影响其安全性的因素较多,本研究主要关注迁移性的安全隐患,后续还需对卤制过程中美拉德、脂质氧化等化学反应产生的有害产物进行研究。