具有旋摆功能变幅小车自动变倍率系统的研究

李 斌,张浩然

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

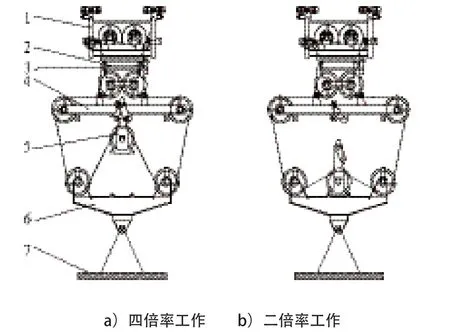

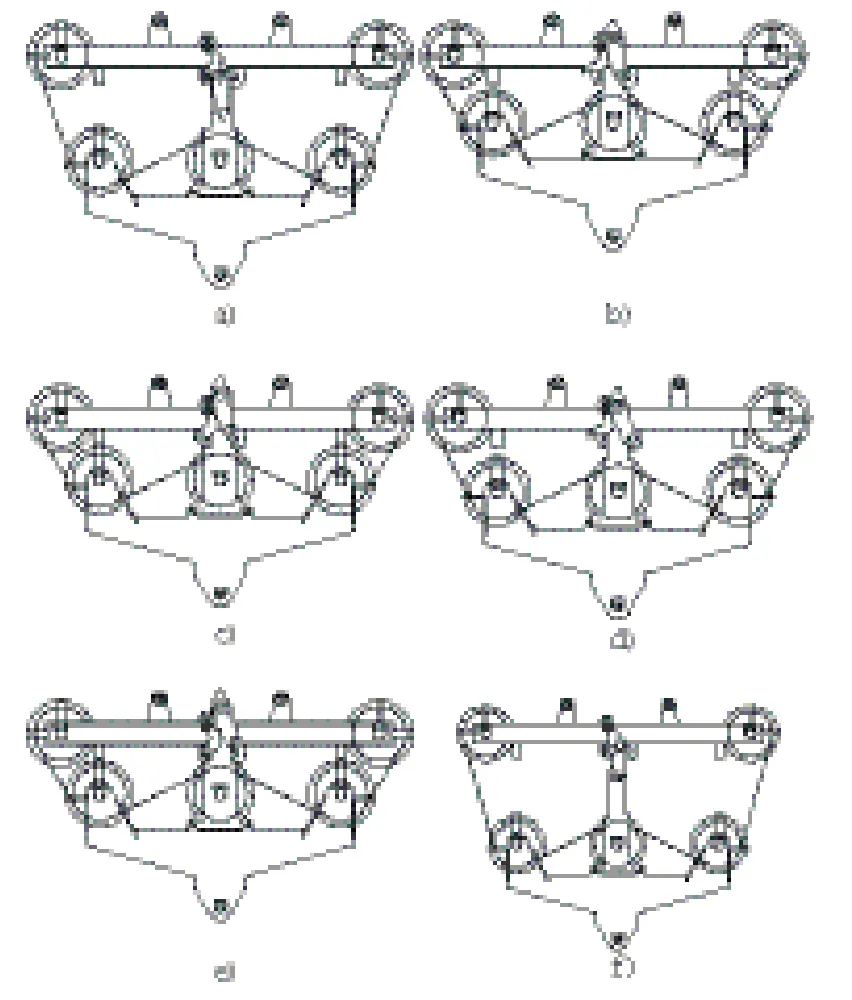

研究装配式建筑专用塔机,需要解决具有旋摆功能的变幅小车与吊钩滑轮组之间的自动变倍率技术问题。具有旋摆功能的变幅小车下部的旋摆横梁与起升横梁都是梁体结构,且长度较大,现有的小车与吊钩滑轮组自动变倍率技术已无法满足这一系统的需要。本文研究一种与之相适应的自动变倍率系统,使之能够实现二倍率与四倍率自动变换(图1)。

图1 旋摆小车示意图

1 自动变倍率系统的组成及工作原理

具有旋摆功能的变幅小车变倍率系统主要是由旋摆横梁、变倍率滑轮装置和起升横梁3个部分组成。倍率变换主要取决于变倍率滑轮架是与旋摆横梁相连还是安置于起升横梁上。自动变倍率是指当变倍率滑轮架安置于起升横梁上时,起升横梁在起升钢丝绳的驱动下上升到一定高度,变倍率滑轮架就自动与旋摆横梁相结合,而在起升横梁下降时变倍率滑轮架则留在旋摆横梁上,形成四倍率工作状态。而当需要二倍率工作时,起升横梁上升到与变倍率滑轮架相结合后,再继续上升一小段高度,则变倍率滑轮架就自动与旋摆横梁脱离,并随着起升横梁的下降而下降,此时起升系统形成二倍率工作状态。

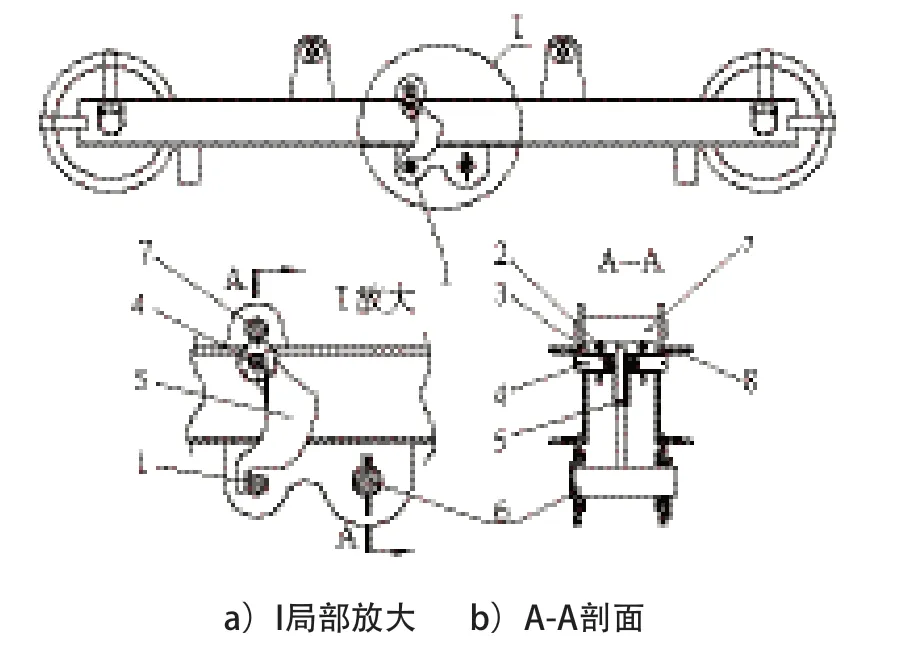

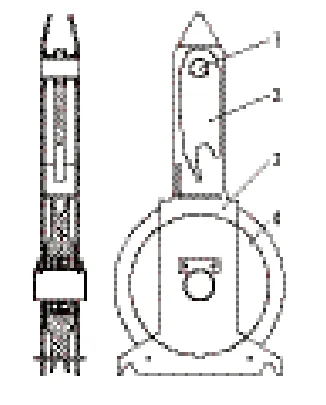

变倍率滑轮装置与旋摆横梁的自动结合或脱离利用的是具有摆动功能的锁叉与旋摆横梁锁定轴来实现的。图2是旋摆横梁构造的示意图,其中推动板在扭簧的作用下绕销轴压在挡销上,只有在其能够克服扭簧的作用力时才能够绕销轴顺时针转动。变倍率滑轮装置的构造如图3所示,锁叉可以绕锁叉轴1自由转动,锁叉的叉腿一侧长,另一侧短。图4是起升横梁。

图2 旋摆梁构造

图3 变倍率滑轮装置

图4 起升横梁

变倍率滑轮装置在进行变倍率过程中,是由起升横梁驱动进行的,在二倍率状态时,变倍率滑轮装置可以不加装,也可以处于图1(b)的状态,在图1(b)的状态下,变倍率滑轮装置下部的两组凹槽都卡坐在起升横梁预留的定位轴上,以保证变倍率过程中变倍率滑轮处于相对固定的位置,以确保其顶部能够准确进入如图2所示的挡销和锁定轴之间,以实现锁叉能够与锁定轴的钩挂或脱出。

如图5(a)所示位置,锁叉与锁叉推动板接触,随着变倍率滑轮装置的继续上升,由于锁定轴的限定,锁叉迫使锁叉推动板顺时针转动,直到变倍率滑轮装置上升到图5(b)所示的临界位置时,锁叉的短叉腿不受锁定轴约束时,在锁叉推动板作用下,锁叉逆时针摆动,使长叉腿靠到锁定轴上,如图5(c)所示,如果在此状态下,起升横梁下降,则锁叉叉口卡到锁定轴上,使变倍率滑轮装置固定到旋摆横梁上,如图5(d)所示。当起升横梁继续下降,则形成图1(a)所示的四倍率工作状态。

图5 变倍率示意图

当四倍率变换二倍率时,起升横梁上升到定位轴与变倍率滑轮装置下部固定槽就位后继续上升到图5(3)所示位置,则锁叉长叉腿开始不受锁定轴的约束,在锁叉推动板的作用下使长叉腿超越锁定轴。此后,当起升横梁下降时,锁叉在锁定轴的作用下发生反转,并随着起升横梁的下降从旋摆梁中抽出,如图5(f)所示。起升横梁继续下降,就形成了图1(b)所示的二倍率工作状态。

2 锁叉工作的力学原理分析

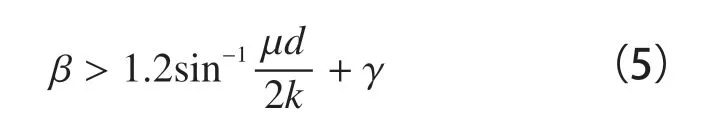

要使变倍率滑轮装置能够顺利实现上述功能,需要满足条件:①锁叉反向驱动推动板时不发生自锁;②驱动推动板的扭转弹簧能提供适当的扭矩,在接触点处接触力最小的条件下,能够保证锁叉转动到位,与锁定轴分离。

2.1 锁叉与推动板不发生自锁的条件

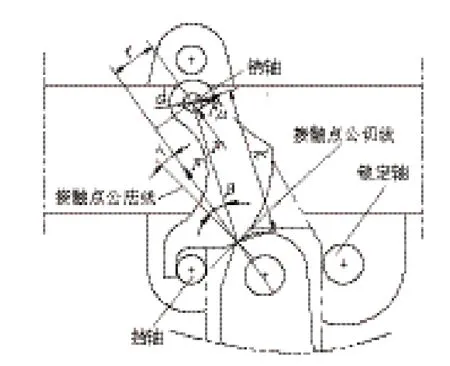

如图6所示,当锁叉上行时,要反向挤压推动板转动,需要克服弹簧的扭矩Mt和两者之间沿接触点公切线滑移的摩擦阻力,推动板转动时在转轴上产生的摩擦力矩,对于推动板自重的影响可以忽略。

图6 锁叉与推动板接触关系简图

则依据图6可得

式中:F为接触点处锁叉对推动板作用的合力;Mt为扭簧在推动板所在位置时的扭矩;d为推动板销轴直径;m为推动板与销轴之间的摩擦系数;r为推动板销轴轴心到合力F作用线的距离。

合力F作用的作用方向是接触点处的公法线与推动板销轴轴心到接触点的连线的夹角g减去摩擦角b所形成的方向。一般状态下,钢对钢的滑动摩擦系数是0.15,摩擦角与摩擦系数之间的关系为

在锁叉上升过程中,一直与推动板相互作用,两者之间任一点处都存在式(1)的关系,设接触点到销轴的距离为k,

则

将式(2)带入式(1),则

在设计时为了有一定的富余度,式(4)已改写为

式(5)中的d、m、g均为已知数,而k也可以在接触点位确定后成为已知数,则b极限值是可以确定的。

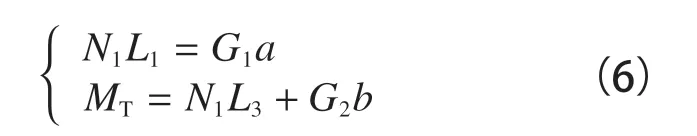

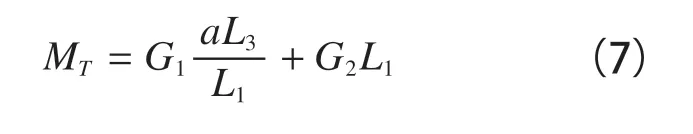

2.2 驱动推动板的扭簧的扭矩设计

驱动推动板的扭簧要保证锁叉能够充分偏移,使其长叉腿能够偏移到锁定轴的外侧,如图7所示。图7也是图5(e)的局部放大,在起升横梁下降时,由于锁定轴的阻挡使锁叉板逆时针旋转,使得变倍率滑轮装置能够顺利地从旋摆横梁中脱出。

图7 锁叉脱离锁定轴位置

依据图7可得

式中:a和b分别是锁叉和推动板重心到自身销轴的水平距离,属于设计参数;G1和G2分别是锁叉和推动板的自重,可以由设计确定;L1为锁叉轴心到推动板与锁叉接触点法线的距离;L3为推动板轴心到推动板与锁叉接触点法线的距离。

由式(6)可得

由图7可以看出,推动板处于安装位置正好满足将锁叉推到可以脱离锁定轴的位置,则此时正好属于弹簧的预紧力矩,式(7)给出的就是扭簧的预紧力矩。图8所示为扭簧的最大转角状态,其摆角值为Y。此时是扭簧的最大扭矩,也是扭簧在工作时的极限扭转状态。在确定了扭簧的扭转刚度后就可以得到扭簧的最大扭矩。

图8 推动板最大摆角图

3 结论

本文给出了一种适合于塔机旋摆小车用的自动变倍系统,叙述了自动变倍率系统的组成和工作原理。建立了变倍率滑轮装置在变倍率过程中锁叉相对推动板不发生自锁的条件。为扭矩弹簧提供了设计参数计算方法。