去除零件棱边毛刺装置的研究与应用

崔少华

摘要:大型变压器油箱、铁心夹件和组件上小零件种类繁多,气割、剪切下料后都会有锐利棱角。目前各变压器厂的倒角工作靠人工打磨完成,越小工件越不易打磨,人工成本高,且工作效率低,小零件打磨还存在不易夹紧的安全隐患。

为提高小零件清棱角毛刺、形成倒角的效率,提高质量、提高安全性和节约砂轮片辅材消耗特研究专用对小零件去除零件棱边毛刺装置。

关键词: 变压器 棱角毛刺 倒角 氧化皮

引言

变压器油箱、夹件和组件上零件气割、剪切下料后棱角锐利,变压器内部结构件倒角质量直接关系到电气性能,锐利棱角会引起局部放电;外部结构件倒角质量关系到漆膜附着力和变压器整体防腐性能。目前使用角向磨光机安装砂轮磨片对零件的棱边进行倒角工作。

经统计我公司使用砂轮片对棱边倒角工作,每月使用约2000片砂轮片,需占用大量的人力对倒角进行打磨。在打磨过程中会产生烟尘等污染。且打磨过程中产生的噪音对操作者身体健康也有很大影响。

变压器油箱、铁心夹件和组件上材料多为Q235、Q345、20Mn23Al材质,材料密度大,零件单件尺寸小,便于进行相互碰撞清除毛刺,形成倒角,因零件较小不会因碰撞对工件产生较大变形量或造成表面严重损伤,从工件和装备角度看具有可行性。

为此研究不使用砂轮片对小零件的棱边进行倒角的装备。

1、工作原理

利用零件在密闭的六边形筒体内一定转速(滚筒通过电机及涡轮转动机构带动)旋转,相互碰撞,达到去除零件棱角、氧化皮、割渣,形成圆角的目的。

2、设计方案

为达到工件之间相互碰撞的效果,选用六边形滚筒结构,筒体匀速旋转,工件在筒内达到120度位置时与其它工件相关撞击,通过工件之间的互相碰撞达到对工件棱边倒角的目的。

筒体通过主体支架安装,开有方形进出料孔,筒体底部设计有倾斜出料平台,供工件出料。

筒体经过主轴、链条齿轮、减速机后与电机相连,经过二级减速,电机转速:1440r/min,减速器传动比87,减速机输出轴转速:1440/87=16.55/min,经齿轮变速后筒体转速:16.55*19/21=15.00 r/min。

实际装备在运行中也存在很大的噪音,为有效降低装备运行时产生的噪音,设计有消音房,采用彩钢板结构墙体内装有消音棉,门体装有消间板。

3、装备组成及结构图

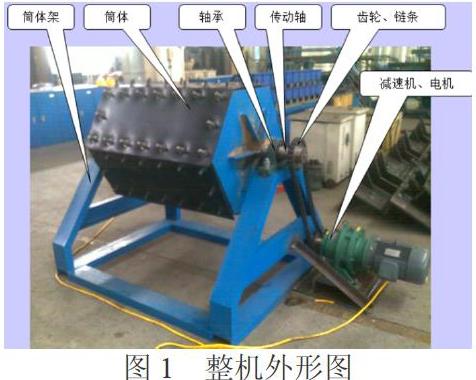

装备由旋转筒体、支架、传动轴、轴承、齿轮、链条、减速机、电机组成;电控装置组成。(见图1)

筒体采用8mm钢板焊接而成,主轴采用45#钢材质,保证了筒体强度。筒体与支架等组件完成后整体喷漆后进行安装,根据调试过程对齿轮间距、链条长度进行调整,达到安装后结构合理,良好运转。

电控部分采用加过电保护电源,布置有启动、停止和急停按钮,安装于室体外侧,保证了操作人员的健康和安全。经过调试设备运转正常。但在试用过程中发现链條和齿轮部位裸露,存在安全隐患,因此在后期又加装了护罩,放置人员被传动部位伤害。

经试用,对此设备可加工的零件规格做出规定。

载重和容量:一次放入筒体工件总重小于500Kg,且不大于容积的1/2。

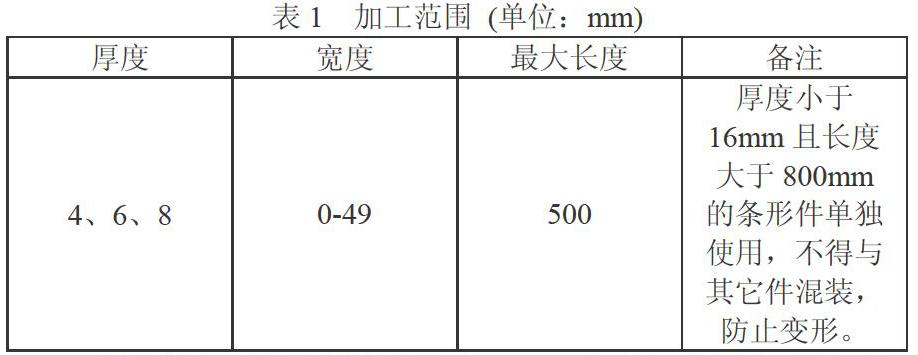

加工范围见表1。

1、为防止变形,厚度小于16mm长度大于800的条形件单独使用,不与其他件混装。

2、不对铜板、不锈钢材料进行倒角工作。

3、加工后工件应形成R3圆角、去除表面氧化渣、铁锈,加工后逐件检查对倒角不达标的打磨处理,加工后不应有变形和异常碰撞凹坑。

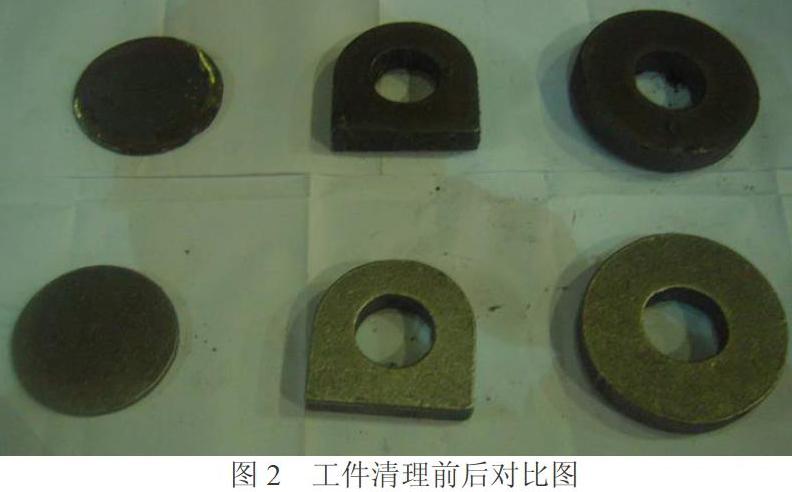

经过试用,此装备适合于厚板6-70mm不同规格的零件棱角清毛刺倒角作业,在清除毛刺的同时还清除了铁锈、氧化渣、切割割痕,边棱形成了R3的自然圆角;工件显出金属光泽。工件表面的轻微的碰撞痕迹,在后续打砂和喷漆过程中不显现,对产品外观质量无不良影响。(见图2)

结语:

此装备使用后达到工件清毛刺、清氧化渣、减轻割痕、形成圆角的目的。还达到以下目的:

1、工件清除了氧化皮和氧化渣,减少了焊前打磨量,为后工序的焊接作业、喷涂作业打下良好基础。

2、装备的投入使用大大降低了原来人工打磨的工作量,同时节省砂轮片,消耗提高了工作效率,降低了人工和耗材成本。

3、手工打磨小零件存在不易夹持紧伤人的安全隐患。此装备适用于小零件清毛刺,减少了安全隐患。