宽温低损耗锰锌铁氧体材料的研制

贾生文

摘要:本文通过优化配方组成,采用优化组合添加剂,配合合适的工艺控制,研制出0℃~140℃温度范围内具有低损耗的锰锌铁氧体材料。

关键词:宽温;低损耗;锰锌铁氧体材料

引言:

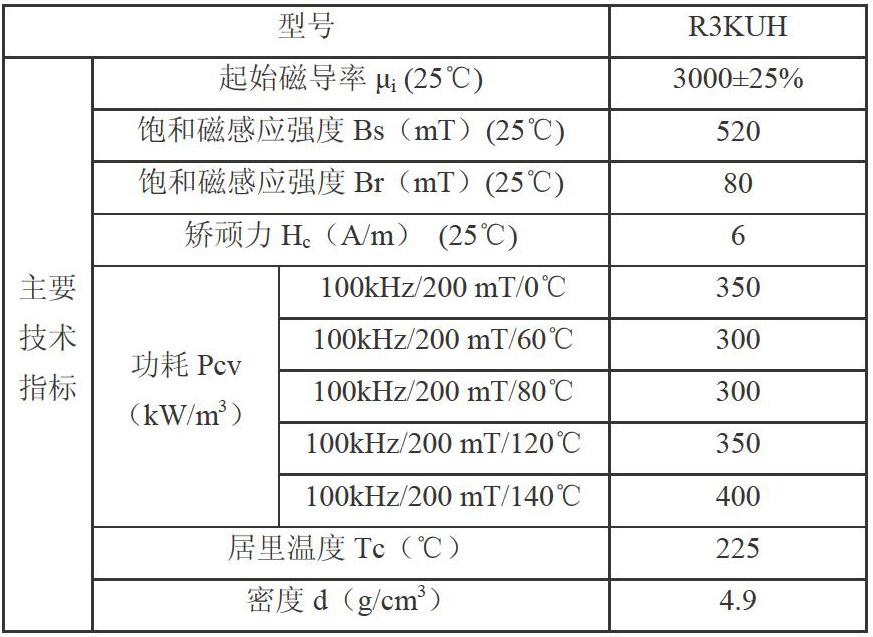

自从TDK推出PC95以来, 宽温低损耗铁氧体材料的研究就变成了热点,十分活跃。近年来,随着宽温低损耗材料的应用范围逐渐扩大,宽温低损耗材料的温度范围也由PC95的25℃~120℃逐步拓展到0℃~120℃甚至0℃~140℃。 我们经过研究开发出0℃~140℃的宽温低损耗铁氧体材料R3KU,性能指标如下:

1.研究过程:

1.1 原材料优选:要研制低功耗水平的功率铁氧体材料,原材料的选择尤为重要,我们选择纯度大于99.2的日本进口铁红,湖南金瑞的CR-06 Mn3O4,上海京华的ZnO。添加剂全部选用分析纯以上等级。

1.2 配方设计:要实现宽温低损耗的关键就是在低损耗的基础上降低磁晶各向异性对温度的依赖性,使K1~T曲线和μi~T曲线在所要求的温度范围内尽可能平缓,功耗最低点的特性扩充到全温段。经过研究设计宽温低损耗功率铁氧体材料的主体系Fe2O3-Mn3O4-ZnO可确定在Fe2O351-54mol%, MnO32-38mol%, ZnO10-14mol%范围。

主配方属于富铁配方,多余的Fe2O3可生成Fe3O4固溶于复合铁氧体中,由于Fe2+可起到正K1作用,这样固溶于MnZn铁氧体中的Fe3O4就可以对铁氧体材料的K1起到一定的补偿作用,从而提高材料性能,改善材料的温度特性。ZnO也对温度特性产生影响,由于Zn2+属于非磁性离子,它取代磁性离子占据A位后,增大了饱和磁化强度MS,减少了产生磁晶各向异性的磁性离子数目,使磁晶各向异性能降低,从而使磁晶各向异性常数K1在较低温度下可趋于0,随ZnO含量的增加,MnZn铁氧体μi~T曲线Ⅱ峰向低温移动。

要保证在宽温范围内降低磁晶各向异性K1,还需要加入Co2+和Ti4+。

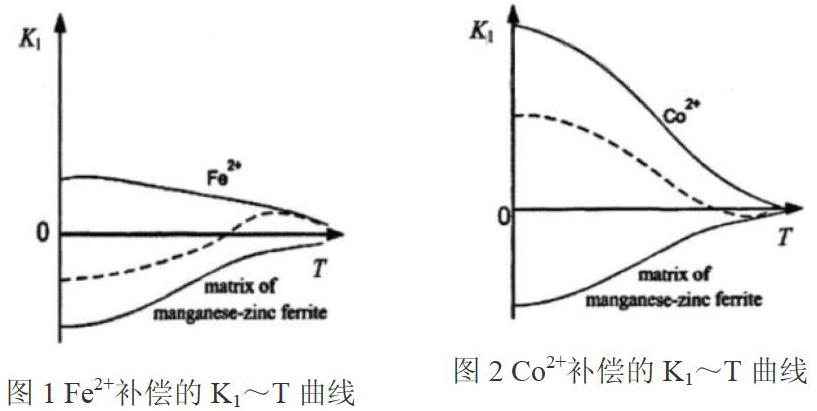

MnZn铁氧体基体的磁晶各向异性常数K1为负值,而Fe2+和Co2+的磁晶各向异性常数K1为正值,用Fe2+和Co2+对MnZn铁氧体基体的磁晶各向异性常数K1进行补偿,如下图,可以在宽温范围内降低磁晶各向异性常数K1,材料的磁导率和损耗也因此在宽温范围内得以升高和降低。

此外,由于Fe2+的K1~T曲线比铁氧体基体的K1~T曲线变化缓慢,因此总的K1值在补偿点以上为正值,以下为负值(如图1),而Co2+补偿的情况刚好相反(如图2),若Fe2+和Co2+同时补偿,在Fe2+和Co2+比例适当时,K1~T曲线会出现两个零点,对应的μi~T曲线将在宽温范围内更平坦,从而可在宽温范围内改善磁性能,实现宽温低损耗特性。

因此,我们在主配方中引入Co离子,利用Co2+正磁晶各向异性的补偿作用,降低磁化阻力,提高磁导率,同时利用Ti4+对材料磁导率和损耗温度性能的影响,调整材料磁导率与温度关系曲线的Ⅱ峰位置,从而调整材料磁导率和损耗特性与温度的关系,使材料在宽温(0℃~140℃)范围内具有平坦的磁导率和损耗曲线。

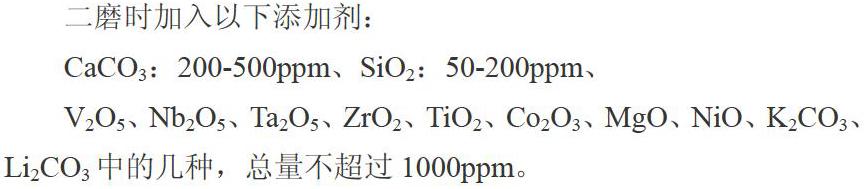

二磨时加入以下添加剂:

CaCO3:200-500ppm、SiO2:50-200ppm、V2O5、Nb2O5、Ta2O5、ZrO2、TiO2、Co2O3、MgO、NiO、K2CO3、Li2CO3中的几种,总量不超过1000ppm。

1.3 试验过程:

1)配料:按照设计组分秤取主成分;

2)混料:将所称主成分混合放入砂磨机或球磨机,充分混合均匀。

3)预烧:将混合所得粉料进行预烧,预烧温度850℃-950℃,保温1-3小时,随炉自然降温即可得预烧料。

4)二磨:向预烧料中加入添加剂,放入砂磨机或球磨机中磨至1.0微米左右,干燥得到粉料。

5)造粒:向粉料中加入10%的浓度为10%的聚乙烯醇水溶液,混合均匀造粒得到用于成型的颗粒料。

6)成型:向粉料中加入硬脂酸锌进行混合,压制成型成产品。

7)烧结:烧结温度1300-1350℃,保温3-6小时,选择合适的平衡氧分压冷却出炉得到锰锌铁氧体产品。升温阶段:升温速度150℃/h左右,至800℃空气氛中进行, 800~1200℃间升温速度250℃/h 左右,氧分压为0.05%;1200℃到1250℃升温时间为1h,再预保温1h,氧分压为0.5~1%;1250℃到1350℃间升温为1h,氧分压为1~3%;保温阶段:1350℃左右保温2~6h,氧分压为2~8%;降温阶段:选择合适的氧分压到150℃左右出爐,整个过程维持平衡氧分压至0.01%左右。

1.4 样品测试:

用数字电桥YY2812测试磁环电感量,计算磁导率;用CH2335功耗仪分别测试各个温度点的功率损耗;用日本BH分析仪测试饱和磁感应强度、剩余磁感应强度及矫顽力;从排水法测试密度。

2.结果分析:

测试结果如下:

3.结论:

选择合适的主配方及添加剂,配合球磨工艺控制及烧结气氛的控制,可以制作出0℃~140℃的宽温低损耗铁氧体材料。研制的关键点是:主配方设计;科学的掺杂组合;选用与配方相适应的工艺。