基于相绕组电流波形的开关磁阻电机损耗研究

赵 勇,曲兵妮,宋建成,田德翔,宋世潮

(1.太原理工大学 矿用智能电器技术国家地方联合工程实验室,太原 030024;2.太原理工大学 电气与动力工程学院,太原 030024)

0 引 言

开关磁阻电机(以下简称SRM)具有较宽的调速范围,电机可长时间低速运行。不同的运行工况与控制策略条件下,由于SRM电流波形的变化与磁路的非线性,相绕组电流波形与铁心内的磁密波形会有很大不同,电机的损耗也会有很大的不同。SRM的运行工况与控制策略是影响电机损耗的重要因素。因此,有必要探索一种充分考虑电机运行工况与控制策略的损耗计算方法。

目前,学者们针对SRM本体、控制器以及SRM的损耗问题做了很多仿真研究工作。文献[1]用Ansoft软件搭建了电机本体的有限元模型与外电路模型,得出了电机运行时的磁链、电流、转矩等特性曲线。文献[2-3]用非线性磁参数的方法搭建了SRM本体的Simulink模型,并通过实验验证了该方法的准确性。文献[4-7]在SRM本体模型的基础上,搭建了SRM控制器的Simulink仿真模型。文献[8]讨论了SRM电机铜耗、铁耗、机械损耗和杂散损耗的计算方法,并通过实验验证了计算方法的有效性。文献[9-11] 基于SRM各部分的磁场分布与磁通波形研究了电机铁损的计算方法,给出了计算公式,并通过有限元仿真与实验验证了计算方法的有效性。文献[12-14]基于有限元法计算得到SRM的磁密波形,分别用谐波法、双频法、椭圆法计算了SRM的铁损。文献[15]分别采用了时步有限元法与基于有限元法的谐波法计算了SRM的铁损,发现时步有限元法比谐波法更加经济合理。文献[16-18]考虑了SRM铁心内磁通波形的直流偏置和小磁滞回环对电机铁损的影响,提高了SRM铁耗计算的准确性。

上述文献给出了SRM本体及驱动器的Simulink仿真准确建模方法,给出了SRM铁损计算的常用方法。常用的若干种铁损计算方法中,时步有限元法是比较准确快捷的方法,考虑磁通波形的直流偏置和小磁滞回环可以进一步提高SRM铁损计算的准确性。仅使用有限元软件无法模拟实际工况下电机的复杂控制过程,相电流波形的仿真结果与实际工况存在较大差异,损耗计算结果不够准确。

本文以一台7.5 kW的SRM为研究对象,采用非线性磁参数建模的方法对SRM本体建模[2],搭建了Simulink仿真模型,所采用的控制算法和实验平台控制算法一致,仿真模型计算的SRM相绕组电流波形与实验测量波形高度吻合,利用仿真模型可以快速准确地计算出不同转速和负载条件下的电流波形,并基于电流波形计算出铜损和铁损。由于电机铁损有限元计算所使用的电流波形来自于与实验平台控制算法相同的Simulink仿真模型,故损耗计算结果更加接近实际工况。最后,对典型工况损耗进行计算,得出了电机损耗随电机转速变化的规律。

1 SRM相电流波形对电机损耗的影响

SRM的损耗主要有铜损、铁损、机械损耗、杂散损耗。本文主要研究SRM损耗中占比较大的铜损与铁损。

SRM的铜损计算公式如下:

(1)

式中:m为电机相数;T为电流波形重复周期;R为相绕组电阻;i(t)为电流波形;pCu为电机铜损。

从式(1)可以看出,SRM相绕组电流的大小和波形决定了电机铜损的大小。SRM铁心的励磁磁场由相绕组电流建立,铁心中的磁场分布、磁密波形以及铁损与相电流波形高度相关。故将与实验平台一致的相电流波形作为损耗计算的依据可以有效地提高SRM损耗计算的准确性。

SRM具有很宽的调速范围与灵活的控制策略,在不同的运行工况与控制策略条件下,相绕组电流波形会有很大的变化。目前,常用的有限元计算软件在软件内部无法模拟SRM控制系统实验平台的复杂控制算法。在SRM损耗计算中,通常依靠设置功率器件开关动作来模拟功率开关的通断和绕组电流斩波,与实际SRM驱动系统的控制方法相差较大,相应的电流波形也与实际SRM驱动系统相差较大,仅基于有限元软件计算的电流波形无法实现SRM损耗的准确计算。

为了得到准确的相电流波形,提高电机损耗计算的准确性,本文采用有限元法准确计算SRM样机的静态电磁特性,根据静态电磁特性在Simulink中对SRM电机本体准确建模,并在Simulink仿真模型的控制器中复现了实验平台的控制算法,得到更加准确的相电流波形,并以此电流波形作为损耗计算的依据,提高了损耗计算的准确性,充分考虑了电机的运行工况与控制策略对电机损耗的影响。

2 SRM驱动系统建模

2.1 SRM静态特性有限元计算

本文用JMAG软件对SRM样机进行电磁有限元分析,图1为样机的二维有限元模型。将转子槽中线对准定子齿中线位置定义为转子位置角θ为0。在静态特性仿真计算中,计算电机半个转子极距角即0~22.5°范围内,相绕组电流在0~30 A范围内的磁链特性,其中磁链特性Ψ(i,θ)曲面与矩角特性T(i,θ)曲面分别如图2和图3所示。考虑到各相绕组具有对称性,仅对一相绕组进行计算,仿真计算过程中忽略电机相绕组的相间互感。

图1 二维有限元模型

图2 SRM磁链特性

图3 SRM矩角特性

2.2 SRM本体建模

本文利用电磁有限元计算得到的电机磁链特性与矩角特性数据,在Simulink中对SRM本体建模,仿真模型框图如图4所示。其中,电流特性i(Ψ,θ)由磁链特性Ψ(i,θ)经数据处理后得到。通过对相绕组电压积分得到相绕组磁链值Ψ,通过电流特性i(Ψ,θ)插值得到的电流i,再通过矩角特性T(i,θ)得到电机对应的电磁转矩。三相绕组产生的转矩之和即为电机的总输出转矩。

图4 SRM本体电磁模型框图

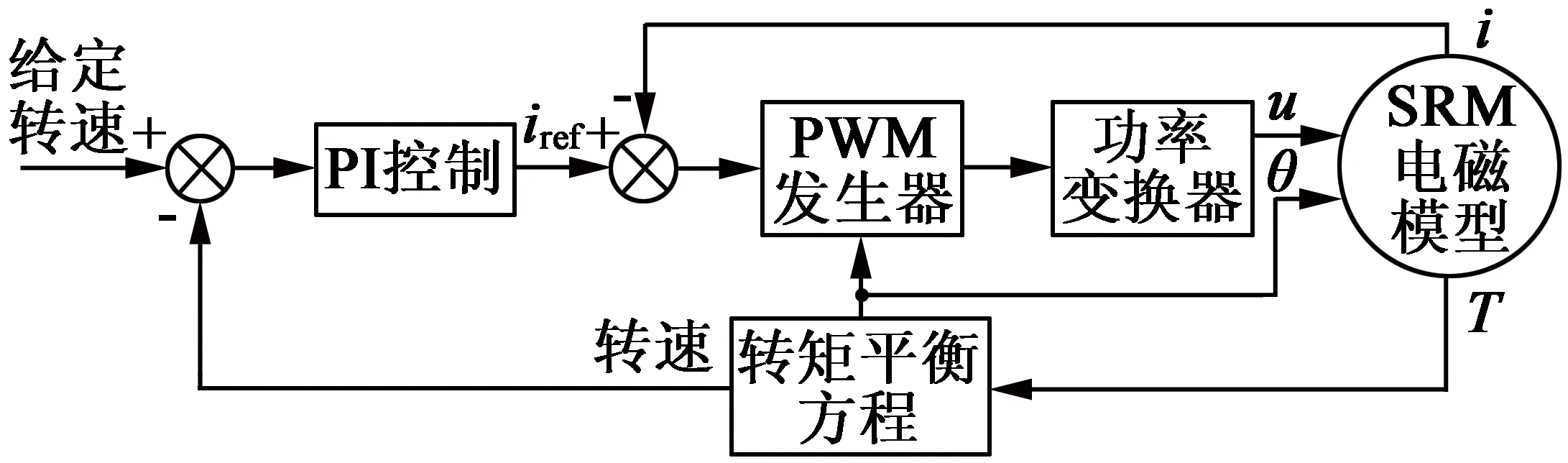

2.3 SRM驱动系统建模

本文根据SRM样机的驱动系统实验平台,搭建了SRM驱动系统的仿真框图,如图5所示。该仿真模型是由SRM本体、转矩平衡方程、PI控制器、功率变换器等模块构成的双闭环控制模型,可以实现电源电压、斩波占空比、开通角、关断角、目标转速、负载等基本运行参数设定,可以实现电机的转速与相绕组电流双闭环控制,能够模拟电机的各种给定工况。

图5 SRM驱动系统仿真框图

一般情况下,为使仿真结果更加准确,通常将SRM驱动系统仿真模型的计算步长设置为1 μs左右。但是,样机实验平台上的SRM功率变换器受CPU运算速度的限制,采样周期通常为0.1 ms左右。事实上,实验平台控制器上0.1 ms的一拍延时对相绕组电流波形有明显影响。为了使仿真计算出的电流波形与实验平台电流波形相一致,在仿真模型中加入0.1 ms延时模块,用于提高仿真电流波形与实测波形的吻合度。

3 SRM驱动系统电流波形仿真与实验验证

3.1 样机主要参数与实验平台

SRM电机的主要参数如表1所示。SRM样机实验平台如图6所示,负载大小由交流变频回馈加载实验台控制,通过霍尔电流传感器采集电机三相绕组的电流,通过电机与负载之间的转矩传感器测量电机的转速与负载转矩。

表1 SRM主要参数

图6 SRM样机实验平台

3.2 SRM典型工况电流波形仿真与实验验证

SRM相绕组电流波形决定了电机的铜损与电机铁心中的励磁,准确计算电机相绕组的电流波形对计算电机的损耗很重要。本文做了各工况下SRM驱动系统的运行仿真与实验验证。

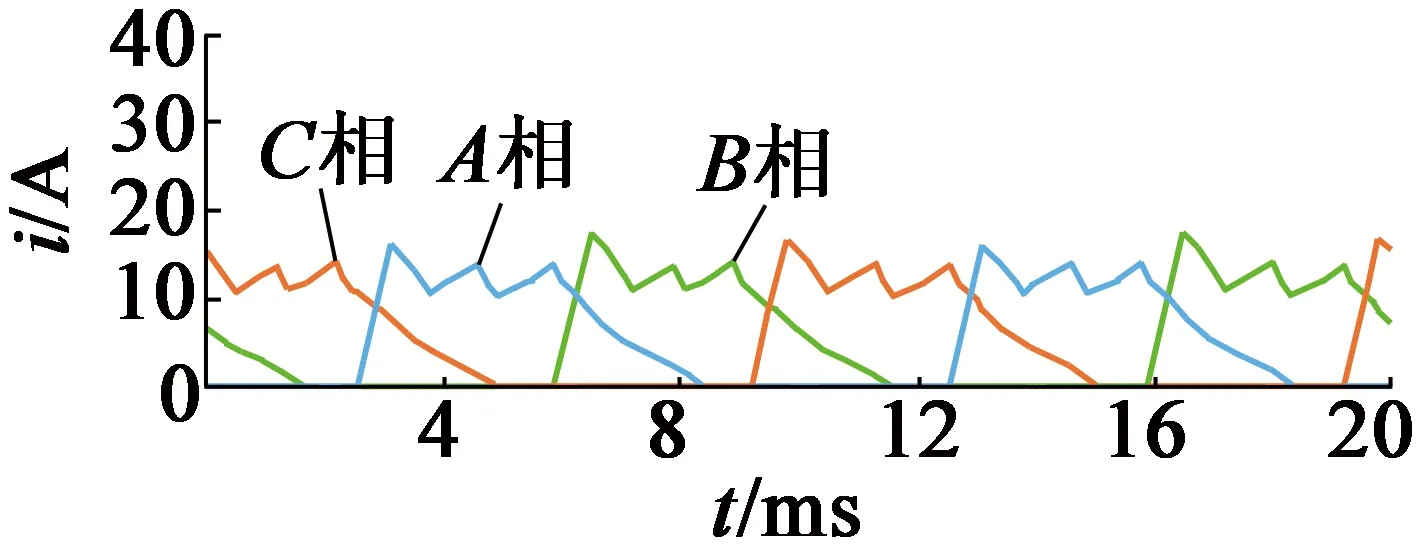

设定目标转速为750r/min,负载转矩为24 N·m,控制方式为电流斩波控制,分别进行Simulink仿真计算和实验平台测试。转速稳定后,分别得到电机三相绕组电流仿真波形与实测波形,如图7所示。

(a) 仿真波形

设定目标转速为750r/min,负载转矩为48N·m,控制方式为电流斩波控制,分别进行Simulink仿真计算和实验平台测试。转速稳定后,分别得到的电机三相绕组电流仿真波形与实测波形,如图8所示。

(a) 仿真波形

通过对比相绕组电流的仿真波形与实测波形,可以看到二者高度吻合,证明采用与实验平台相同控制策略的SRM驱动系统仿真模型可以较好地模拟SRM驱动系统实验平台,可以准确计算电机各工况与控制策略下的相电流波形。该仿真模型运行速度快,可以在模型上做任意工作点电流波形的仿真和反复计算,达到提高电机在不同工作点铁损和铜损计算精度的目的。

4 基于相电流波形的SRM损耗分析

4.1 电机铜损与铁损计算

根据仿真得到电流波形,可由式(1)计算出电机的铜损。其中,相绕组电阻R由电桥法测得,i(t)为仿真电流波形,pCu是根据实际电流仿真波形计算得到的铜损。

本文首先使用经过实验验证的Simulink电机驱动系统仿真模型计算SRM不同工况下的相绕组电流波形,然后再将相电流波形数据导入JMAG软件中,并设置与电流波形相对应的转子位置和转速后,用时步有限元法计算出该电流波形对应的铁损。

本文采用基于硅钢材料多条磁滞回线数据的面积法计算铁损,计算方法考虑了SRM铁心内磁通波形的直流偏置和小磁滞回环对电机铁损的影响[16-18],计算机理更接近实际物理过程。图9为SRM样机工作在额定工况下,转子逆时针转过一圈时,定转子铁心的铁损密度ρ分布图。

图9 铁损密度分布图

由图9可知,电机铁心内的铁损密度分布极不均匀。由于开关管开通范围在电感上升区,导通相定子齿尖与正在靠近的转子齿尖附近磁感应强度很大,故相应的铁损密度也很大。转子齿与定子齿对齐之前开关管已提前关断,定子绕组电流已基本减小至零。当转子齿远离定子齿时,铁心内磁感应强度很小,故定转子齿尖相远离侧铁损密度较小。电机转子旋转一圈时电机三相绕组轮流导通,各定子齿与转子齿铁损密度分布呈中心对称。

4.2 电机铜损与铁损的规律性分析

本文仿真计算了样机在不同转速条件下满载运行时的电机损耗,探讨同等负载条件下,铜损和铁损随转速的变化规律。

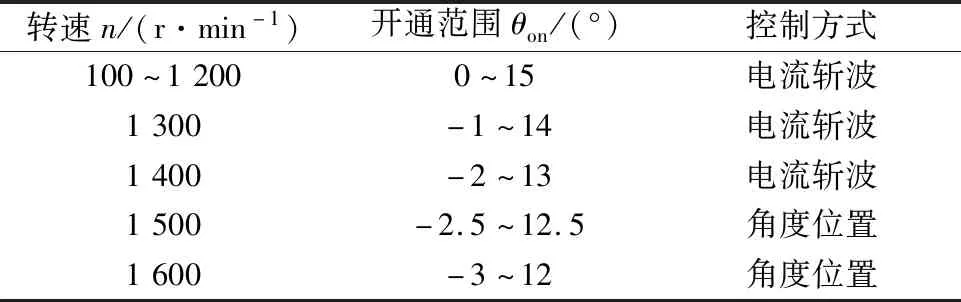

电机的开关角和控制方式设定如表2所示,在开通角范围之内使用零压续流,开通角范围之外采用反压续流,最大允许斩波电流为30 A,电源电压为514 V,负载为额定负载,系统为闭环控制方式。表3为不同转速下额定负载时的铜损与铁损仿真计算值,图10为额定负载时电机损耗变化曲线。

表2 电机的开关角和控制方式

表3 不同转速下电机铜损与铁损(额定负载)

图10 额定负载时电机损耗变化曲线

从图10中可以看出,SRM转速越低,铜损越大。这是因为低速满载工况下,一个导电周期内,电机电流波形维持在较大电流的时间占比较大。

电机在0~1 200 r/min满载运行时,电机的铁损随转速的升高而增大,这是电机铁心内磁场变化频率随转速的升高而增加的结果。当电机转速超过一定数值时(本样机为1 200 r/min),电机的铁损随转速升高而减小,这是因为转速逐渐升高时,相绕组的通电时间随之缩短,电机相绕组内的最大磁链即磁场的最大磁感应强度值随之减小,其对损耗影响大于频率增加对铁损的影响。图10中,实线为电机的总损耗,可以看出,电机低速满载运行时的总损耗高于额定工况时的总损耗。

5 结 语

本文提出了一种将SRM Simulink仿真模型与JMAG有限元计算软件相结合的损耗计算方法。由于Simulink仿真模型采用与实验平台相同的控制算法,相电流波形与实验平台高度吻合,基于相电流波形计算得到的铁损和铜损更加符合实际工况。

以额定工况下闭环驱动系统的电流波形作为输入,给出了铜损的准确计算方法,分析计算了额定工况下的铁损密度分布图,得出在旋转方向上相互靠近的定转子齿间铁损密度最大的结论。

分析计算了额定负载条件下不同转速时的铜损与铁损,铜损随转速升高而减小,铁损先增加后减小,总损耗中铁损占比较小而铜损占比较大,且总损耗随转速升高而递减。