深中通道BIM技术在预制梁场的成套解决方案研究与实践

张迎松 梁海文 陶建山 陈剑波 刘佩斯

(中铁大桥局集团有限公司,武汉 430050)

近些年,随着我国桥梁事业的飞速发展,BIM技术在桥梁建设中应用越来越广泛,国内诸多大型项目逐渐采用BIM技术提高工程品质和施工管理效率。预制梁场结合BIM平台、物联网、大数据等新技术,将有效解决预制施工产业化发展中的诸多关键问题,给预制生产方式带来全面提升[1-3]。

传统预制梁场施工管理中存在时效性差、覆盖面小、可视化及智能化水平低等弊端,同时,施工中存在手工操作频繁、生产效率低、交叉作业多、安全性较差和箱梁施工质量难易得到保证等问题[4-6]。为解决这些问题,深中通道项目S07合同段以预制混凝土箱梁为切入点,研究模板、钢筋加工安装、混凝土生产运输、浇筑、养护、智能张拉压浆、存梁、移梁全过程,采用BIM、物联网、智能化预制等技术手段,打破了传统预制梁场生产格局,对提升管理水平、提高工程质量、建设智慧工地、以及推动土木工程建造技术向工厂化、自动化、智能化、信息化的方向发展具有重大意义。

1 工程概况

1.1 工程简介

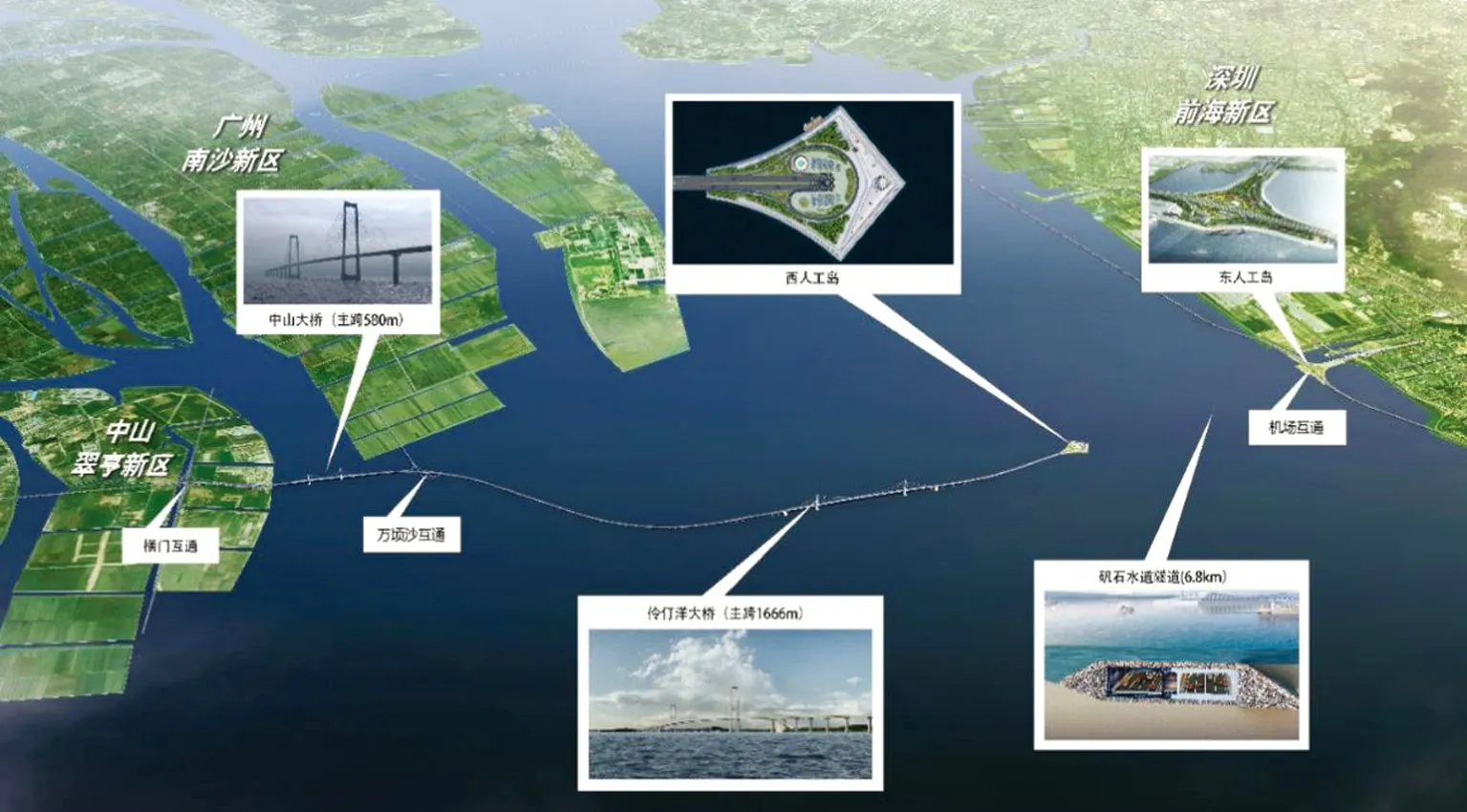

深圳至中山跨江通道北距虎门大桥约30km,南距港珠澳大桥约38km。项目起于广深沿江高速机场互通立交,在深圳机场南侧跨越珠江口,西至中山马鞍岛,终于横门互通立交,与中开高速公路对接。主体工程全长24.03km,跨海长度22.39km,含隧道、人工岛和桥梁工程,西引桥长度1.64km,项目采用设计速度100km/h的双向八车道高速公路技术标准。深中通道项目线路走向如图1所示。

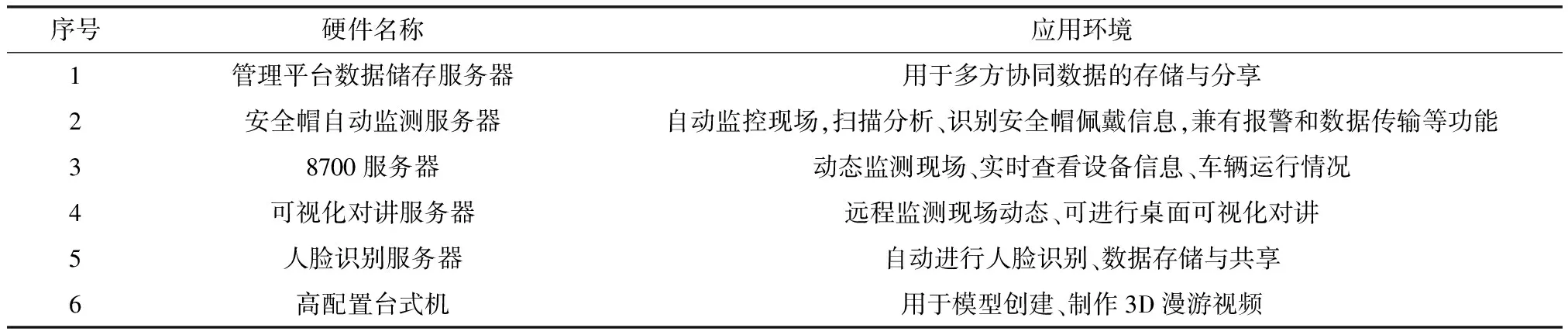

本项目全线160片60m混凝土箱梁及636片40m混凝土小箱梁预制与架设均由中铁大桥局集团有限公司负责。箱梁混凝土强度等级为C50,约21万m3,钢材近4.7万t。

1.2 工程特点和难点

(1)施工界面多,施工组织复杂。箱梁预制安装工程与相邻3个标段存在交叉作业及工序衔接问题。

(2)梁场预制梁体种类多、数量大,吨位重。60m混凝土箱梁宽度为20~24m,单片最重可达3 200t,具有“世界梁王”的称号。

(3)环保要求高。预制梁场临近开发区工业园区,具有较丰富的渔业资源等海洋生态保护区。

图1 深中通道项目线路图

图2 BIM信息化管理系统框架图

2 BIM组织与应用环境

2.1 BIM应用目标

将BIM信息化技术运用到预制梁场中,实现梁场生产过程可视化、施工流程标准化、业务管理数字化、机械设备智能化、管理决策智慧化的目标。

2.2 实施方案及应用措施

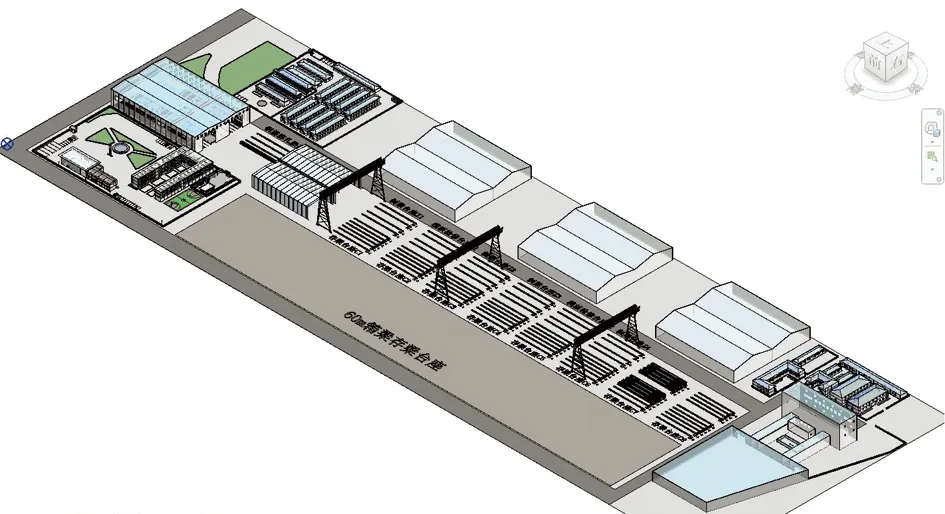

项目部建立了“1个平台+3套系统”的信息化管理系统框架,“1个平台”即指BIM协同管理平台,“3套系统”分别是钢筋自动化加工系统、混凝土智能控制系统和监控监测系统。如图2所示。

2.3 团队组织

项目部成立由项目负责人、项目技术总监、部门负责人和设施人员组成的四层级BIM团队组织,为BIM信息化技术顺利集成和落地实施提供有力的技术保障。

2.4 软件环境

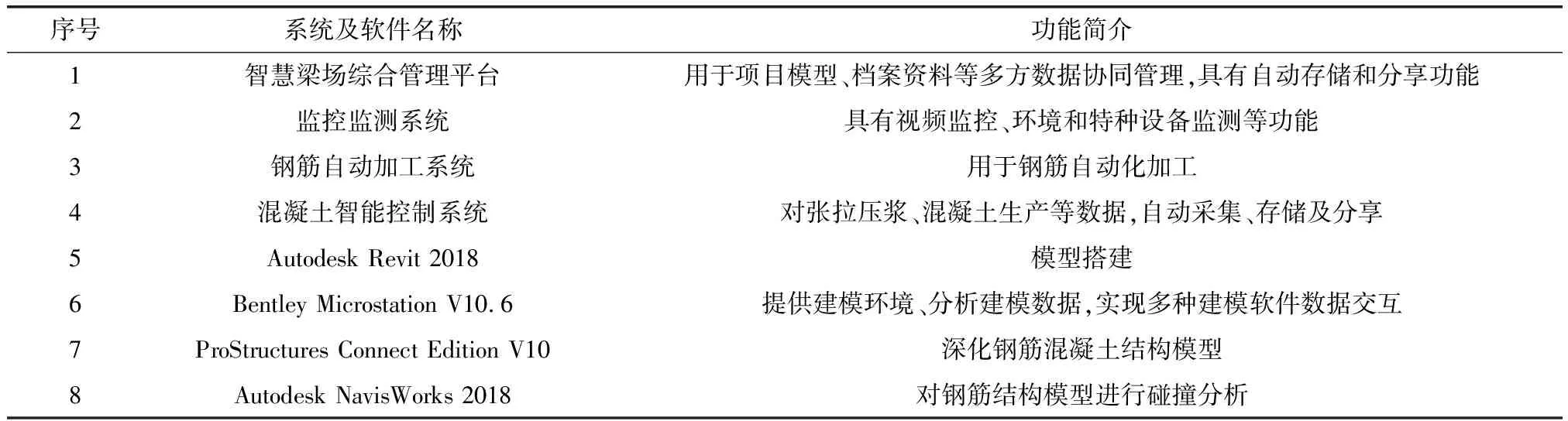

本项目主要应用软件有Autodesk Revit 2018、Bentley Microstation V10.6、ProStructures Connect Edition V10、Autodesk NavisWorks 2018等建模软件,多套智能控制系统和自主研发的智慧梁场协同管理平台,详见表1。

主要硬件配置有管理平台数据储存、人脸识别、桌面可视化对讲、安全帽自动监测等5大操作服务器,详见表2。

表1 主要软件配置表

表2 主要硬件配置表

3 BIM应用

3.1 “1个平台+三套系统”

3.1.1 BIM协同管理平台

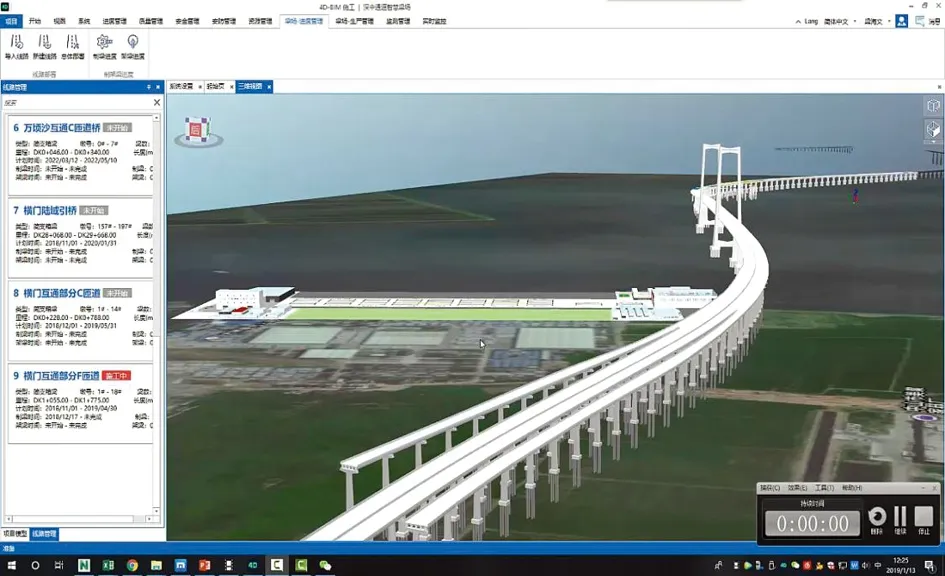

项目部技术团队选择适用的BIM管理平台软件为依托实现项目协同管理,提升管理工作的效率[7]。本项目BIM协同管理平台以清华大学的4D-BIM技术产品为核心,采用自动监测、传感、智能控制系统等技术手段,通过BIM三维模型实现现场施工管理过程可视化,同时结合箱梁智能制造,将工业自动化的三大系统融入管理平台。平台可由客户端、网页端、手机端三端协同工作,满足不同应用场景的使用需求。如图3所示。

图3 梁场BIM三维模型图

3.1.2 钢筋自动化加工系统

该系统满足钢筋自动化加工,流程为:BIM三维建模→生成XML数据文件→模型数据传输识别→加工设备自动下料批量生产。系统中操作步骤简单快捷:导入标准数据格式文件后,由技术人员审核生成翻样单,系统自动优化套裁并转成生产任务进行实际排产。生产设备加工完成后,借助二维码,把所有的成品存放到具体的仓库。成品出库就可以精确定位每种货物,达到快速查找、快速出库的目的。同时,材料消耗量、利用率等指标同步生成,自动集成到BIM管理平台,支持原材料使用追踪。如图4所示。

图4 钢筋自动加工系统界面

3.1.3 混凝土智能控制系统

混凝土智能控制是集成智能张拉、压浆、养护以及混凝土输送中心ERP系统的综合体。BIM协同管理平台可通过视频监控、无线传输等技术实现预应力张拉、压浆、养护及混凝土生产数据自动采集、自动分析,实现施工过程可视化、信息化和远程化控制的管理目标。如图5所示。

图5 混凝土智能控制系统界面

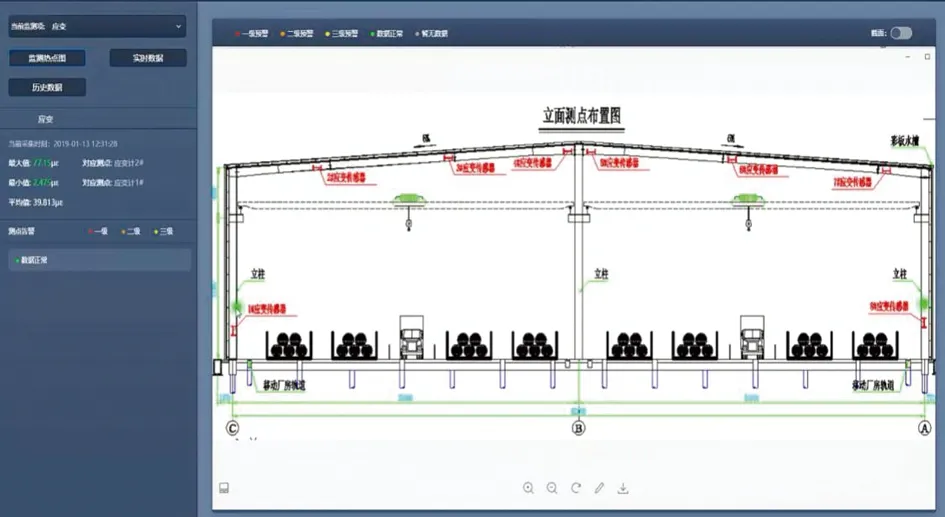

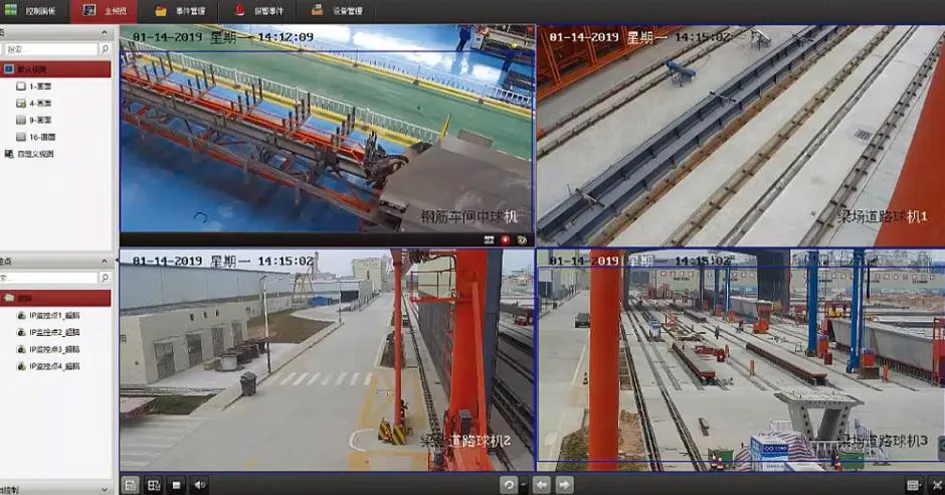

3.1.4 监控监测系统

利用梁场区域内布设的视频摄像头以及智能传感设备等,通过数据接口开发,BIM协同管理平台集成视频监控、结构应力应变监测等功能,随时随地掌控现场情况并设别风险,零距离集约管控、进行可视化智能决策[8]。同时,监测系统可对梁场内各生产区实时监控,平台内将实际监控所拍摄的画面与虚拟摄像的BIM模型一一对应,实现虚拟模型与实际施工情况实时同步。如图6所示。

图6 监控监测系统界面

3.2 BIM应用情况

BIM技术团队利用Autodesk Revit 2018等软件对全部拟建实体制作出详细模型,以模型作为信息管理与展示的载体,可实时静态查询构件模型的各种参数及施工信息,结合动态时间属性进行施工模拟及数据分析,便于解决施工专业间的工作协调问题,人员管理问题; 质量管控问题、生产进度管控以及资料收集、整理与共享的问题[9-11](如图7、图8所示)。同时,本项目BIM信息化管理平台实现了梁场管理7大功能,分别如下:

图7 BIM模型+模型静态属性数据

图8 BIM模型+动态时间属性

3.2.1 场地动态管理

本项目通过将BIM三维模型与4D-BIM平台有机结合,实现场地与设施设备的集成管理、实时控制和动态模拟。

3.2.2 人员管理

项目部实行了“实名制”登记,使用智能工卡,一人一卡; 岗前教育、安全教育等均实时记录并上传系统存档,同时建立劳务人员安全生产信用评价体系做闭环管理。如若现场工人出现违章情况,记录并上传平台进行扣分,超过12分会推送至其班组长并无法进入门禁闸机,必须进入培训基地再培训,考核合格后再次上岗作业。如图9所示。

图9 人工智能卡

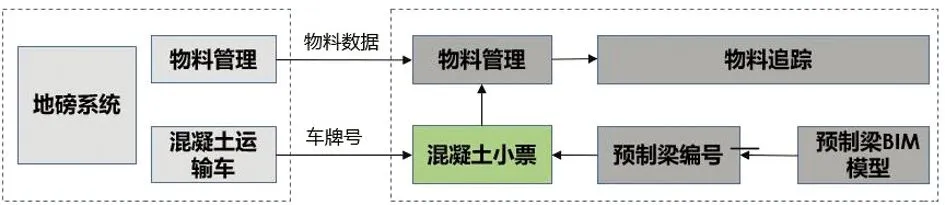

3.2.3 物料管理

本项目的物料管理采用无人值守地磅系统,通过智能称重、自动读取车牌、视频监控等技术实现快速计量,数据无缝传递,自动形成材料入场记录; 对原材料实行二维码管理模式,通过扫描二维码对材料进场后的收货、检验申请、试验、入库及出库等流程实现追踪溯源,同时通过对比原材料入库与出库信息,自动计算原材料库存,在库存量超过设定的阀值时对用户进行预警,提示及时备料,系统还可以实时比对材料预算和消耗结果并自动生成相关图表。如图10所示。

图10 物料管理流程

3.2.4 设备管理

BIM技术团队在各种设备上加装定位器,识别其位置信息及运行状态。重点监测架桥机、纵横移台车、“天一号”运架一体船等大型设备的地图位置和状态(空闲、运梁、架梁、空回),通过自动化数据采集反馈管理平台,实现其智能化管理。

3.2.5 质量安全管理

项目利用手机APP对现场发现的质量问题、安全隐患等随手拍照配文上传至平台安质系统,责任人接收整改指令后予以处理,拍照反馈,经发起人审定合格后将问题销号,做闭合管理; 桌面配置的对讲终端,可实时联通现场音响设备、紧急救助设备,辅助现场摄像头查看施工现场实时画面; 同时集成的安全帽自动检测预警系统,可通过场内布控的视频摄像头,自动对现场监控、扫描分析,对未戴安全帽的人员录像并截图存档,提交至平台处理。如图11所示。

图11 安全帽自动检测预警

3.2.6 档案管理

传统项目档案管理以纸为载体,层次多、费用高,沟通效率低,信息管理滞后,协同化管理不足[12]。因此,项目部采用“无纸化”数字填报,利用责任人的数字证书进行签认签章,同时与模型集成管理并实时更新施工进度记录,最后经档案管理人员复核确认后电子归档入平台数据库。在平台数据库中,可设置资料权限,保证工程项目资料的安全性以及工程项目交付资料的完整性[13]。

3.2.7 预制生产数字化

项目技术员现场通过二维码扫描对梁的生产工序和台座使用情况进行填报,系统在BIM模型中分析对应时段内整个梁场的生产情况。并与技术进度协调管理,及时了解梁场施工进度偏差,分析原因并及时加以修正[14]。

同时,BIM技术团队小组基于智慧梁场协同管理平台的箱梁预制、架设及下部结构的进度管控系统进行研发,通过与建设单位进行数据共享,导入其他标段下部结构施工进度计划,将架梁施工进度与制梁进度进行关联,实现进度实时显示,各作业面协同管控,做到智能排产。如图12所示。

图12 智能排产

4 BIM技术应用效果

智慧梁场运用了BIM技术后,明显提高了箱梁预制施工质量和生产效率,符合“四节一环保”的绿色施工理念,同时,为企业带来了一定的社会效益。

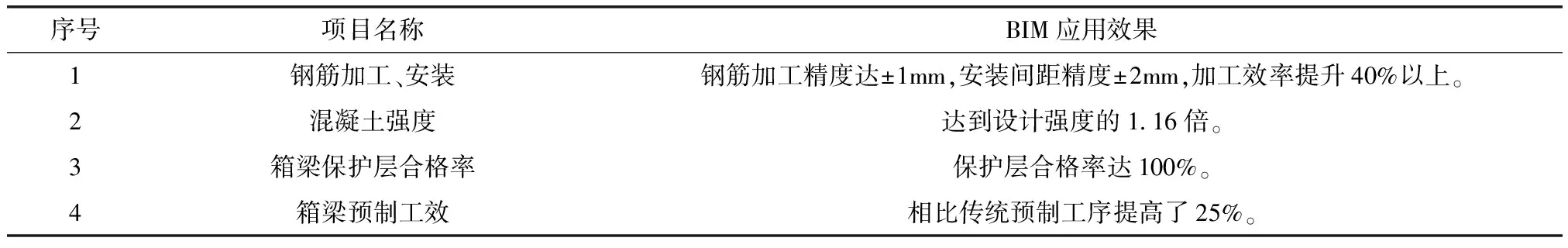

4.1 工效分析

BIM技术用于箱梁钢筋加工安装、混凝土生产、智能张拉压浆等全过程,相比传统施工工艺,在箱梁的预制质量和生产效率上都有显著的提高。详见表3。

表3 箱梁预制工效分析

表4 混凝土搅拌站绿色施工对照一览表

4.2 管理精益

智慧梁场BIM协同管理平台,支持多端协同管理,实现数据信息同源共享,可随时动态掌控现场安全、质量和进度,对项目的总体情况进行宏观把控,辅助我们对物料采购计划、混凝土生产计划、箱梁预制计划等方面做出决策,实现施工数字化管理,提升了管理效率和水平。

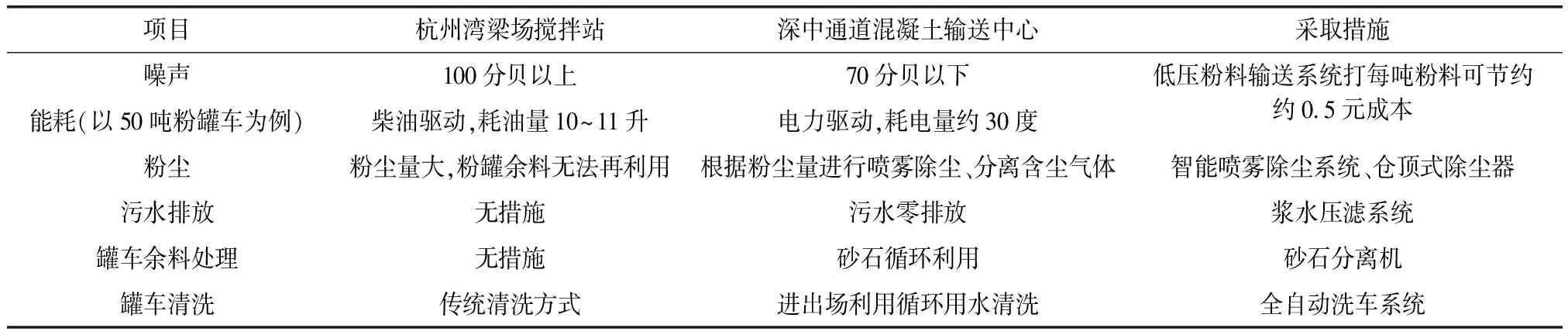

4.3 绿色施工

通过数据接口开发,基于BIM管理平台集成的搅拌站生产系统,从原材的管理到混凝土智能化生产,相比传统施工的杭州湾梁场搅拌站,智慧梁场混凝土输送中心生产更加绿色环保。详见表4。

4.4 社会效益

智慧梁场建成以来,共接待社会各界人领导、同仁的检查调研及学习参观100余次,共计4 000余人,社会影响力大,进一步推动了国内桥梁工程预制装配式技术的发展,均获得业界的一致好评。

5 总结

5.1 创新点

BIM技术在本项目的应用,有以下几个方面的创新内容:

(1)智能制造与协同平台的集成应用。通过数据的集成,将智能制造系统和数据在BIM协同管理平台上统一集成,与BIM信息相融合,从而进行了协调的信息化管理。

(2)梁场基于BIM的全过程集成管理。BIM信息化管理以模型为核心,对箱梁生产全过程进行了集成管理,包括人员、物料、质量安全、生产进度等。

(3)利用BIM平台和智能控制系统,实现了钢筋加工、管理自动化,同时提升了钢筋利用率和加工效率。

(4)BIM平台结合物联网技术和ERP生产管理系统,实现了混凝土生产过程可视化,同时改善了员工工作环境。

(5)基于BIM平台,对箱梁预制、下部结构施工进度信息的集成,与建设单位数据进行共享,实时查看各标段施工进度,进行智能排产。

5.2 结语

目前深中通道项目S07合同段“智慧梁场”全部建设完成,信息化涵盖了箱梁钢筋加工、混凝土生产、浇筑等全过程,同时借助BIM、物联网、智能传感等手段,提高了构件预制施工的质量和效率。并实现了预制生产各环节的数据互联互通,助于优化生产管理,从而降低了人力成本,提高了管理效率和水平。梁场全面达到了“生产过程可视化、施工流程标准化、业务管理数字化、机械设备智能化、管理决策智慧化”。