金属铈在NaCl-KCl和NaCl-KCl-CeCl3熔盐体系中的溶解行为

张 磊,郑卫芳,林如山,陈 辉,张 凯,宋文臣

(中国原子能科学研究院 放射化学研究所,北京 102413)

熔盐电解干法后处理技术因其体系具有辐照稳定性较高、工艺流程较短等优点,被视为快堆核燃料循环中最有前景的先进后处理技术[1-2],目前正处于研究阶段。同时该技术存在操作温度较高,对设备、坩埚和电极材质要求严格等问题,给熔盐电解技术的发展带来一定的挑战,其中较突出的问题就是金属的收率较低,对于珍贵的核材料,金属的收率是评判其能否进行工程应用的重要指标[3-4]。根据前期经验,金属的溶解损失是造成金属收率较低的重要原因之一,因此进行金属的溶解损失研究,明确损失形式和损失量十分必要[5-6]。考虑到放射性实验的难度和风险,同时开展溶解度损失工艺条件实验所需原材料用量较大,以金属铈替代金属钚开展研究[7]。金属在熔盐中的溶解行为,本质上是金属与熔盐中的离子发生了不同程度的相互作用[8-9]。关于金属在熔盐中的溶解,许多学者进行了大量的研究,根据研究成果,其溶解机理可归纳为以下2种[10-12]:1) 金属以原子态的形式分散在熔盐中,形成金属雾;2) 金属在熔盐中溶解时伴随着化学反应,生成其他物质。目前,关于金属在熔盐中的溶解机理尚未达成共识。

本文拟通过离子浓度测定、气体生成法[13]、熔盐耗酸量测定、X射线衍射[14]和差重分析法[15],综合评判金属铈在NaCl-KCl和NaCl-KCl-CeCl3熔盐体系中的溶解行为,分析金属铈的溶解机理,并为熔盐电解干法后处理技术选择适宜的工艺条件提供参考依据。

1 实验

1.1 试剂和仪器

NaCl、KCl,分析纯,上海麦克林生化科技有限公司;金属铈(99.5%)、三氯化铈(99.9%),包头稀土研究院;盐酸(优级纯)、NaOH标准溶液(0.01 mol/L),国药集团化学试剂有限公司;刚玉坩埚,定制,巩义市颖辉高铝瓷厂;高纯液氩(99.999%),北京氙禾玉商贸有限公司。

Satorius BSA224S电子天平,德国赛多利斯集团;iCAP 7000 SERIES电感耦合等离子体原子发射光谱(ICP-AES),赛默飞世尔科技公司;G20s自动电位滴定仪,梅特勒-托利多集团;Direct-Q 3UV超纯水机,密理博(中国)有限公司;D8 ADVANCE X射线衍射仪(XRD),德国布鲁克公司。

1.2 实验装置

实验装置如图1所示。该装置主要由密封手套箱、氩气循环净化系统、加热系统、冷却水循环系统、坩埚炉和尾气处理系统等部分组成。实验过程中手套箱内的氧含量控制在50 ppm左右。

图1 实验装置示意图Fig.1 Schematic diagram of experiment device

1.3 实验方案

1) NaCl-KCl熔盐纯化

将一定量的NaCl和KCl熔盐分别置于高温电阻炉中于300 ℃除去水和易挥发杂质后,按摩尔比1∶1混合;将NaCl和KCl混合物升温至750 ℃后,通入HCl气体60 min,然后通入高纯氩气赶走残留的HCl,迅速转移至陶瓷盘中,冷却后收集备用。

2) 铈在NaCl-KCl熔盐体系中的溶解

将金属铈块在氩气气氛手套箱内打磨光亮,准确称量后放入坩埚底部,每批次铈块质量约20 g,确保金属铈过量。准确称量200 g NaCl-KCl熔盐,转移至坩埚内,置于金属铈块上方。将坩埚转移至炉膛,设置升温程序,开始加热。待熔盐和金属熔化(约3 h)后,进行第1次取样,随后每隔30 min用一头封闭的刚玉棒搅拌30 s,使金属铈与熔盐充分混合,加速溶解平衡,并分别于0.5、1、2、3、4、5、6 h取样。取样前均经过30 min静置,从熔盐上层直接取样,迅速冷却。取样完成后,停止加热,自然冷却至室温,并对其进行分离。

河南卢氏伟晶岩以锂白云母化、小叶钠长石化、高岭石化最为发育,中叶钠长石化次之,锂云母化微弱。在伟晶岩脉中,铌、钽矿化显著增强,锂辉石也略有增加,锂云母钠长石型交代作用最复杂,矿化最好。其还具有硅化、绢云母化、高岭石化后期、碳酸盐化、褐铁矿化等。稀有金属矿化主要发生在白云母、叶钠长石、锂辉石等第一期的K→Na→Li交代阶段和微斜长石→锂白云母,小叶钠长石、锂辉石→电气石等第二期的K(Li)→[B(Li)]-Na(Li)→Li(Na)交代阶段。Ta、Nb的富集成矿主要与钠长石化及锂云母化,红电气石化密切相关,而Li、Rb、Cs的富集成矿则偏于与锂云母化、红电气石化的密切相关[8]。

溶解实验完成后,将坩埚冷却并敲碎,为保持平整性和代表性,收集坩埚底部碎片。

3) 铈在NaCl-KCl-CeCl3熔盐体系中的溶解

将打磨并称量好的金属铈块(约20 g)置于坩埚底部,依次加入10 g CeCl3粉末、200 g NaCl-KCl熔盐,其余操作方式同前文。

4) 溶解温度确定

金属铈的熔点为(798±3) ℃,工艺条件要求金属铈以熔化状态在坩埚底部沉积,因此实验选择高于金属铈熔点的温度进行测定。过高的温度会增加熔盐的蒸发量,通过前期炉膛校温和蒸发量实验,确定考察温度为830 ℃和880 ℃。

1.4 分析测试

采用电位滴定法测定熔盐的耗酸量。配制浓度约为0.05 mol/L的稀盐酸,通过电位滴定法确定准确的初始酸浓度。称量待测样品,加入稀盐酸,记录加入的盐酸体积和质量,待样品完成溶解后,再次通过电位滴定法确定酸度,通过2次测量的酸度变化,计算样品的耗酸量:

式中:n为熔盐的耗酸量,mmol;n1为单位质量熔盐的耗酸量,mmol/g;m1为样品质量,g;m2为加入的稀盐酸的质量,g;c0和ct分别为稀盐酸溶解前后的浓度,mol/L;ρ0和ρt分别为稀盐酸溶解前后溶液的密度,g/mL。

采用ICP-AES测定熔盐中铈的含量。

图2 气体收集装置示意图Fig.2 Schematic diagram of gas collection device

采用气体收集法验证金属铈在熔盐中是否存在原子态。所搭建的气体收集装置如图2所示。将气体收集装置充满稀盐酸后倒扣入盛有稀盐酸的烧杯中,迅速将熔盐块投入小烧杯内,将气体收集器置于小烧杯上方,收集气体,气体收集器上方标有刻度,通过观察气体收集器中液面的变化,计算气体生成量。为加速熔盐溶解,在小烧杯中放入转子,并将整套装置移至带加热功能的磁力搅拌器上方,缓慢搅拌。

采用XRD分析熔盐的成分:在氩气气氛手套箱内将熔盐样品进行分离后,用研钵研磨成粉,装入离心管内暂存;将坩埚碎片表面熔盐去除后,装入离心管内暂存。将离心管转移至手套箱外进行XRD测量。测量结果通过Jade软件进行分析。

采用差重法分析金属铈的溶解损失量。该方法适用于未加搅拌的金属溶解量实验测量,通过实验前后金属铈的质量差,确定金属的溶解损失量。

2 结果与讨论

2.1 熔盐中铈含量随时间的变化

溶解过程中铈含量的变化示于图3。由图3可知,未搅拌条件下(0 h),熔盐中铈含量很低,搅拌后铈含量逐渐升高,并在2 h左右达到溶解平衡;升高温度,铈含量略有增加,但整体较低,均低于3.5 μg/g,且在实验周期内变化较小。

图3 溶解过程中铈含量的变化Fig.3 Change of cerium content during dissolution

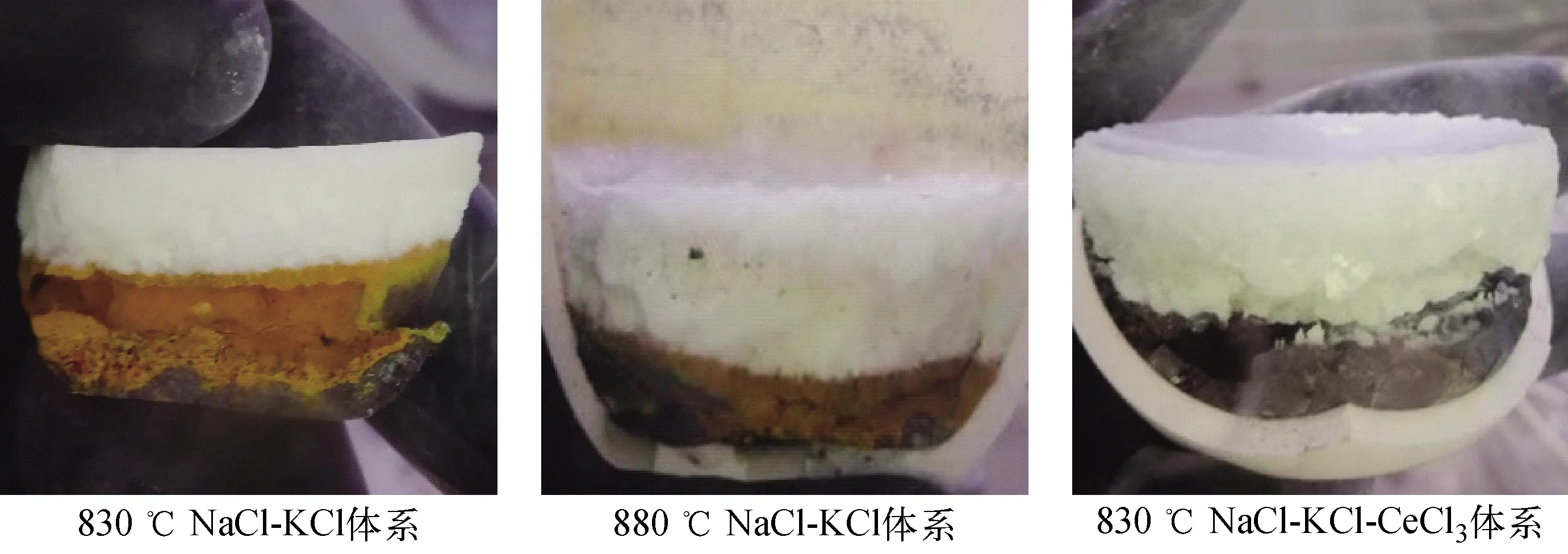

熔盐冷却后的状态如图4所示。不同实验条件下,熔盐均有明显分层。830 ℃和880 ℃ NaCl-KCl体系下,熔盐分为上、中、下3层;830 ℃ NaCl-KCl-CeCl3体系下,熔盐分为上、下2层。不同实验条件下,上层熔盐均为白色,中层熔盐偏棕色,下层熔盐接近棕黑色。

将各层熔盐分离并取样进行ICP-AES分析,结果列于表1。由表1可见,未加入CeCl3的体系,上层熔盐中铈含量很低,与实验过程中取样结果在同一量级。中层和下层样品中铈含量很高,表明金属铈的损失主要集中在熔盐的中层和下层。产生这一现象的原因推测是由于不同实验条件下生成的化合物种类和含量不同,其在熔盐体系中的溶解行为也不同,而生成的化合物与基体盐不能完全互溶,进而造成了熔盐的分相行为。

图4 不同体系溶解样品实物照片Fig.4 Picture of sample dissolved in different systems

表1 铈在熔盐各层中的分布Table 1 Distribution of cerium in each layer of molten salt

金属溶解在熔盐中可能以金属形态存在或生成其他化合物。溶解过程中取样(图3)及熔盐上层白盐(表1)中铈含量较低,可通过电位滴定法测定熔盐耗酸量,进一步判断熔盐中引入的耗酸物质的总量。不同熔盐体系的耗酸量随时间的变化示于图5。由图5可见,随着时间的延长,830 ℃和880 ℃ NaCl-KCl体系的耗酸量均呈先增大后减小的趋势,在3 h时达到最大值。830 ℃ NaCl-KCl-CeCl3体系在整个实验周期的耗酸量均接近0 mmol/g。830 ℃和880 ℃ NaCl-KCl熔盐体系上层熔盐的耗酸量分别为0.13 mmol/g和0.074 mmol/g,加入CeCl3后,上层熔盐的耗酸量接近0 mmol/g。结合图5可知,不同体系的上层样品耗酸量与各体系6 h的耗酸量较为接近,说明单纯的氯化物熔盐体系并不会产生耗酸量,金属铈的加入引起了熔盐耗酸量的变化,表明金属铈以不同的形态进入熔盐。在CeCl3存在的条件下,耗酸量均接近0 mmol/g,说明在该条件下生成的物质不消耗酸或不溶于实验条件下所用的酸(0.05 mol/L盐酸)。

图5 不同熔盐体系的耗酸量Fig.5 Acid consumption of different molten salt systems

2.2 铈在熔盐中的溶解机理

为研究金属铈在熔盐中是否存在物理溶解,进行了气体收集实验。收集实验中铈与盐酸的反应式为2Ce+6H+=2Ce3++3H2。将待测熔盐置于稀盐酸内,发现熔盐附近溶液变浑浊,有微小气泡产生,并在溶液中不断上升(图6),小气泡在收集管内上升,并最终到达液面处。通过ICP-AES分析可知,熔盐中的铈浓度低于3.5 μg/g,气体收集实验中虽能观察到气泡生成,但由于生成量太小,造成读数偏差过大。根据文献[13]可知,氢气在水中的溶解度为1.6 μg/g(20 ℃),同时实验过程中无法避免空气的溶解,因此该方法仅用于定性分析。气体收集实验可证实熔盐中存在金属形态的铈。

图6 气体收集实验中生成气泡Fig.6 Bubble formation in gas collection experiment

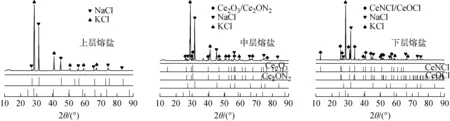

由图4可见,不同条件下金属铈溶解后熔盐均出现分层现象,且各层差异显著。将各层物质分别进行XRD测定并与标准谱库进行比对,结果示于图7~9。由图7可知:830 ℃ NaCl-KCl体系上层白色熔盐为NaCl和KCl;中层熔盐NaCl和KCl含量较高,同时含有Ce2O3/Ce2ON2(两者XRD谱重合率高);下层熔盐除含有较多的NaCl、KCl外,还生成了CeNCl/CeOCl。由图8可知,880 ℃ NaCl-KCl体系上层白色熔盐为NaCl和KCl,中层熔盐含有Ce2O3/Ce2ON2,下层熔盐含有CeNCl/CeOCl。由图9可知,830 ℃ NaCl-KCl-CeCl3体系上层白色熔盐为NaCl和KCl,下层熔盐同样含有CeNCl/CeOCl。综合分析可得,不同实验条件下,上层白色熔盐为NaCl、KCl混合熔盐,中层熔盐为含有铈的氧化物或氮氧化物,下层熔盐中含有铈的氯氮化物或氯氧化物。通过HSC软件进行热力学计算可知,金属铈在实验条件下可自发生成Ce2O3和CeO2,进一步推测Ce2ON2是Ce2O3晶格中的2个O被N取代而生成的,CeOCl是CeO2中的O被Cl取代而生成的,CeNCl为N进一步将O取代而生成的。由于XRD谱库中Ce2O3和Ce2ON2卡片中的峰基本重合、CeOCl和CeNCl卡片中的峰基本重合,因此均进行了引用。综合分析,金属铈的溶解伴随着复杂的化学反应,生成的各种物质在钠钾盐中的溶解度很低,但会生成新相,且新生成相中铈的含量较高。

图7 830 ℃ NaCl-KCl体系XRD谱Fig.7 XRD pattern of NaCl-KCl molten salt at 830 ℃

图8 880 ℃ NaCl-KCl体系XRD谱Fig.8 XRD pattern of NaCl-KCl molten salt at 880 ℃

图9 830 ℃ NaCl-KCl-CeCl3体系XRD谱Fig.9 XRD pattern of NaCl-KCl-CeCl3 molten salt at 830 ℃

图10 880 ℃ NaCl-KCl体系坩埚底部碎片的XRD谱Fig.10 XRD pattern of bottom of crucible at 880 ℃ NaCl-KCl molten salt system

对坩埚底部碎片进行XRD分析,结果示于图10。实验过程中对与金属铈直接接触的位置,将粘连的熔盐尽量去除干净。观察图10中的坩埚实物照片可见,坩埚壁为黑色,有一定程度的渗透。所用坩埚材质为刚玉,图10中可见很强的Al2O3的峰,同时还存在Ce3O3N和CeAlO3的峰,表明金属铈除生成氮氧化物外,还与坩埚材质在高温下发生了相互作用。

综合分析上述结果可知,金属铈在熔盐中的溶解过程既存在物理溶解,以金属铈原子的状态分散于熔盐中,同时又伴随着复杂的化学反应,生成各种新的物质。生成的新物质在NaCl、KCl熔盐中的溶解度同样很低,但会形成新相,金属铈的损失,绝大部分存在于新生成的相态中。

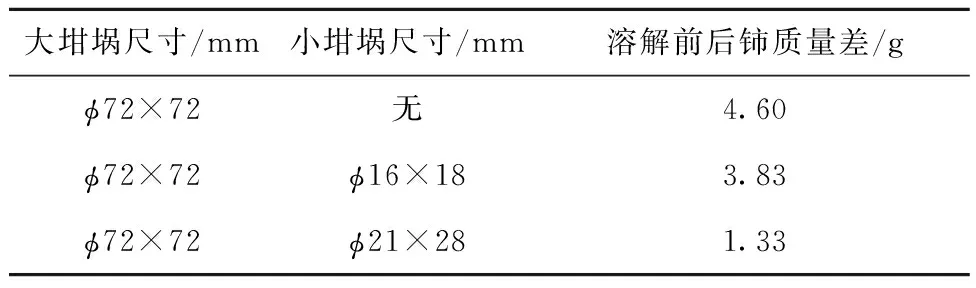

2.3 坩埚操作方式改进

由于在NaCl-KCl体系的溶解实验中金属铈与坩埚材质会发生相互作用,造成金属铈的溶解损失,因此考虑对坩埚操作方式进行改进,即采用嵌套式坩埚的操作方式进行溶解实验,即将金属铈置于小坩埚底部,再将小坩埚置于大坩埚内进行溶解实验。溶解各阶段的实物照片如图11所示。采用该操作方式,一方面通过熔盐的液封,减少金属铈与熔盐和气体的接触;另一方面通过小坩埚的加入,减少金属铈与坩埚及熔盐的接触面积。可看到,在增加小坩埚后,大坩埚内壁较图10中的坩埚壁的颜色浅,说明金属铈的渗透较少。

增加小坩埚后金属铈在实验前后的溶解损失量列于表3,实验过程中保持坩埚内部温度为830 ℃。由表3可知,不加小坩埚时,金属铈损失量最大。在同样添加小坩埚的条件下,增加小坩埚的高度,金属铈的损失量有所降低。这可能是因为小坩埚高度的增加,可更有效减少小坩埚底部熔化状态金属铈的扩散。因此,在进行电解收集金属时,可采用嵌套式坩埚的操作方式,使金属在小坩埚内沉积,以更有效地减少金属在基体盐中的溶解。

图11 增加小坩埚后溶解产品的实物照片Fig.11 Experimental picture after adding small crucible

表2 增加小坩埚后金属铈的溶解损失量Table 2 Dissolution loss of cerium mass after adding small crucible

3 结论

通过实验设计及多种分析方法相结合,对金属铈在NaCl-KCl和NaCl-KCl-CeCl3熔盐体系中的溶解行为进行研究,得到如下结论:

1) 金属铈在熔盐中的溶解损失既存在物理溶解,同时又存在与气体及坩埚的化学反应;

2) 金属铈及其生成的化合物在NaCl-KCl熔盐体系中溶解度均非常低,但新生成的化合物可与熔盐形成新相,新相中铈的损失量很高;

3) 实验过程中尽量避免搅拌,采用嵌套式坩埚并增加内部小坩埚高度,可有效减少金属铈的溶解损失。