安钢2 800 m3高炉热风炉烧炉自动控制系统的改造

周旭朋 梁庆峰 谷 莉 武俊峰

(安阳钢铁集团有限责任公司)

0 引言

目前我国的钢铁产量居世界首位,但是我国钢铁行业的生产技术整体水平与国外的差距仍然较大,钢铁生产综合能耗比国外高出20%~30%,提高技术水平、降低生产能耗是钢铁行业急需解决的问题。而高炉热风炉作为钢铁生产的重要辅助设备,其生产技术水平的高低对钢铁生产综合能耗影响很大。我国一千多家钢铁生产企业中有90%以上的高炉热风炉的燃烧操作都还处在手动操作或单回路自动控制,实现自动烧炉是热风炉自动控制的关键,而如何实现优化燃烧、使送风温度更高更平稳则是国内外业界人士更为关心的一个课题。

1 现状

安钢2 800 m3高炉热风炉为三座顶燃式热风炉,使用高炉煤气燃烧,一般情况下拱顶温度控制在1 310~1 330 ℃之间,废气温度控制在380 ℃,之前一直采用人工操作的方法进行烧炉。然而,人工烧炉存在诸多问题:(1)拱顶温度波动大。由于煤气压力和煤气热值的波动,造成在燃烧期间拱顶温度波动较大。长时间如此,既缩短了热风炉的寿命,又不利于高炉煤气的节约。(2)人工劳动强度大。由于受外界因素的影响,热风炉的燃烧需要操作人员频繁控制,产生了大量重复劳动。

2 系统优势

安钢2 800 m3高炉热风炉智能燃烧系统根据设定烧炉时长,采用了自寻优及滚动优化技术,自动调整烧炉过程中的高炉煤气流量和助燃空气流量等参数,使拱顶温度和废气温度的变化满足工艺设定要求,达到降低煤气消耗的目的。和人工烧炉相比,高炉热风炉智能燃烧系统在节约煤气量、保证拱顶温度稳定、废气温度准时烧到目标值、降低劳动强度等方面具有显著的优势。

3 系统架构

此次改造新增的智能燃烧系统与原有PLC控制系统间的通讯,采用国际标准的TCP/IP通讯协议,完成两系统间的双向数据交换。整个系统的架构如图1所示。

智能燃烧系统上带有通讯状态诊断功能,当通讯发生异常,智能燃烧系统会自动无扰地将控制权切换回原有PLC控制系统上,并发出语音报警。

4 系统关键技术

图1 系统架构

(1)空燃比自寻优及滚动寻优技术。实现风煤配比的自寻优和滚动寻优功能,使热风炉烧炉时的风煤配比保持最佳,即可以提高拱顶温度,也可以节省煤气用量。

(2)智能软伺服。对调节阀的控制应用“智能软伺服”功能,在实现对被控变量有效控制的同时,最大限度的降低调节阀的动作频率和幅度,提高调节阀的寿命。

(3)平衡烧炉。系统根据几座热风炉烧炉结束后的蓄热能力数据,自动调整下次烧炉煤气流量的基本设定值和烧炉时间,进行削峰填谷式的平衡控制,避免出现多座热风炉之间蓄热存在较大偏差,进而引起送风温度波动较大的问题。

(4)运行信息统计。系统可以科学、全面地把每座热风炉单次和多次烧炉、送风的重要信息进行统计,直接显示最近三个烧炉周期的详细统计数据,可以为操作人员了解炉况、指导烧炉提供一定的参考。

(5)故障诊断与容错控制。基于故障诊断与容错控制技术,克服了在一些关键仪表发生故障时对优化的影响和对操作造成的不安全因素。拱顶温度、废气温度、煤气流量、助燃风流量等仪表的不准确性不影响优化功能的运行。

(6)安全烧炉。系统设计了诸多烧炉安全防护,用来延长热风炉及相关设备的使用寿命。安全防护包括空气联锁煤气,拱顶温度卡边控制,废气温度卡边控制,废气氧或CO含量联锁限幅控制,智能语音报警功能,通讯故障自动切换功能,安全限幅功能,人工经验与人工智能结合,一氧化碳与废气含氧量协调控制等。

5 系统实施

5.1 检测设备安装

根据前期调研的情况发现,安钢2 800 m3高炉热风炉缺乏CO含量检测设备,且原有V锥煤气流量计的精度太低。为了实时检测烟道CO含量,确保智能燃烧系统采集的流量数据的准确性,为自动燃烧提供精确依据,分别在热风炉的3个煤气支管和3个废气支管上加装了3台插入式流量计和3套CO激光分析仪。这些设备的安装,确保了闭环控制,使燃烧更充分,更有利于节约煤气,同时更大程度上保证热风炉燃烧的安全性。

5.2 原有PLC程序和监控画面的修改

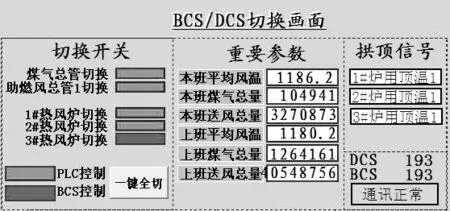

为了实现原有PLC控制系统和智能燃烧系统的无扰切换,对原有PLC程序和监控画面进行了相应修改。在原有PLC程序中添加了一段切换程序,程序切换到智能燃烧控制系统时,在每个热风炉燃烧期间每隔20 s向原有PLC系统传输智能燃烧系统计算出的高炉煤气流量值和助燃空气流量值,以达到自动控制燃烧过程的目的。在原有监控画面上添加一个切换画面(如图2所示),可实现原有PLC控制系统与智能燃烧系统的切换。

图2 切换画面

5.3 智能燃烧系统的开发

智能燃烧系统的硬件配置由一台工控机、一个显示器和一个优化站组成,工控机使用三维力控软件制作智能燃烧系统的监控界面,优化站集成了ABB的PLC模块并编制了优化控制程序。智能燃烧系统与原有PLC系统通过交换机进行数据传输。

在拱顶温度上升期,优化控制程序自学习历史最优空燃比作为本次烧炉过程的初始设定值,保持高炉煤气流量和助燃空气量不变,持续烧炉,当拱顶温度达到目标温度值或燃烧时长达到拱顶温度上升期设定值时,拱顶温度上升期结束,进入废气温度管理期。废气温度管理期占热风炉燃烧周期的大部分时间,在这个阶段,程序优化维持拱顶温度不变,通过自动控制合理的废气温升速度,使其在烧炉结束时刚好达到目标温度。

智能燃烧系统的主操作流程画面如图3所示。三座热风炉的全自动优化燃烧操作都利用该操作画面完成,具体包括:(1)基本空燃比(或初始空燃比)的设定。可以先设定一个经验数,启动优化算法后系统将会自动将该空燃比修改为优化空燃比。(2)燃气阀、空气阀的手/自动操作。操作人员可以方便地点出软手操器进行相关操作,执行优化操作时,两个阀的状态都必须在“自动”位置。(3)可修改燃烧制度。操作人员可以根据具体情况随时修改燃烧制度。(4)有经验的操作人员可以在全自动状态下对煤气、空气的控制点实施手动干预,从而达到人工优化的效果。(5)可以观察到热风炉运行与操作的所有动态参数。

图3 主操作流程画面

5.4 系统调试

对所有安装的检测设备进行校验和调试,修改量程、校对零点。对智能燃烧系统的优化程序的各个初始设定值、空燃比调节参数值和各个补偿值进行不断地调试和修改,根据烧炉状况的对比得出最优空燃比。

5.5 系统测试

测试采取智能燃烧优化控制和原PLC控制两种方式同时间对比,记录运行过程中的生产数据,然后进行数据整理,科学、公正的分析比较。在热风炉正常运行生产的情况下,人工操作和智能燃烧系统运行相同时间段内,对比同炉同时间段同等送风温度下的单位风量煤气消耗。

以节能率评价运行经济性,节能率计算公式为:

节能率=(F手动-F优化)/ F手动×100%

F= ΣFm/[(T1ave-T2ave)×ΣFh]

式中:F——单位冷风单位温升下的煤气消耗量,m3/(℃•m3)。

分别计算被评价高炉热风炉在考核期间的送风温度平均值T1ave、冷风温度的平均值T2ave、所消耗的煤气量ΣFm、冷风流量ΣFh。

采用4+1+4模式进行系统验收测试,先进行4天的原PLC控制系统烧炉,记录下相关生产数据,计算出原PLC控制系统的煤气消耗均值,再进行1天的程序切换,然后进行4天的智能燃烧系统优化烧炉,记录下相关生产数据,计算出智能燃烧系统的煤气消耗均值,最后计算出节能率。

安钢2 800 m3高炉热风炉2019年5月的测试数据见表1。

表1 安钢2 800 m3高炉热风炉测试数据及节能率计算

经测试,安钢2 800 m3高炉热风炉智能燃烧系统较人工操作状态下风煤比控制更佳,在保证拱顶温度稳定、废气温度准时烧到目标值的前提下,运行更加平稳,节能效果显著,同等送风温度的实际节能率达到5%。

6 应用效果

安钢2 800 m3高炉热风炉烧炉自动控制系统经过改造,到目前为止已投用近一年,实现了3座热风炉煤气、空气控制回路自动调整最佳风煤比的全自动优化运行,热风炉整体运行更加平稳,大大降低了操作人员的劳动强度,操作质量和安全性能得到了大幅度提高。

智能燃烧系统节能效果显著,实际节能率达到5%,送风温度提高了10 ℃左右,实际系统投用率达到95% 以上。该系统的投用使经济效益显著提升,2 800 m3高炉热风炉每天大约消耗煤气量300万m3,每年大约生产355天,以安钢高炉煤气消耗计划价每立方米煤气0.06 元计算,一年在煤气消耗上总共需要花费6 390万元。按照节省煤气5%计算,每年能够节约煤气费用319.5万元。

7 结语

安钢2 800 m3高炉热风炉智能燃烧系统在实现提高送风温度的同时可以降低煤气消耗,可以为企业带来可观的经济效益和良好的社会效益。该技术对用户现场仪表要求低,非常适合中国国情,具有很好的推广价值。