异戊烷分离塔热泵精馏节能研究

邓博文,张 莹,王志超

(西北民族大学化工学院,甘肃 兰州 730030)

异戊烷具有较高的经济价值,可用作提高汽油辛烷值的添加剂、聚乙烯生产中催化剂的溶剂以及生产异戊二烯和异戊醇的重要原材料。异戊烷的主要来源是轻石脑油、重整拔头油、重质烃裂解过程中的碳五馏分[1]。碳五馏分中的异戊烷含量依赖其来源,如重整拔头油中正戊烷含量为65%~70%,异戊烷为15%~20%,而重质烃裂解碳五中,异戊烷和异戊烯含量为40%~80%[2]。混合轻石脑油中,辛烷值含量极高的异戊烷达到了28.22%,辛烷值含量较低的正戊烷含量为37.79%。

由于正戊烷、异戊烷两者的相对挥发度较小,使得在从碳五馏分中回收利用异戊烷的过程中,异戊烷分离塔的能耗较大,热效率较低[3-5]。热泵精馏技术对工作介质进行压缩、升压、升温,使其能质得到提高,并作为再沸器热源,从而有效节省热能源,降低冷凝器的热负荷。依据热泵消耗外界能量的不同,热泵精馏可分为蒸汽压缩式和蒸汽喷射式2 种[6-7]。

目前异戊烷分离塔的节能研究,大多数都是进行工艺参数的优化,对精馏方式的改造却少有提及。本文以某炼油厂碳五馏分分离过程中的异戊烷分离塔为研究对象,通过流程模拟,考察热泵精馏技术对异戊烷分离过程能耗的影响,为异戊烷分离塔的节能设计提供依据。

1 模拟部分

1.1 基础数据

某炼油厂规划原油加工能力8.0 Mt·a-1,生产混合轻石脑油183.5 kt·a-1。原料分别为600 kt·a-1连续重整装置的拔头油、戊烷油、半再生重整装置的拔头油、戊烷油、柴油加氢改质装置的轻石脑油[4]。混合轻石脑油的组成如表1 所示。

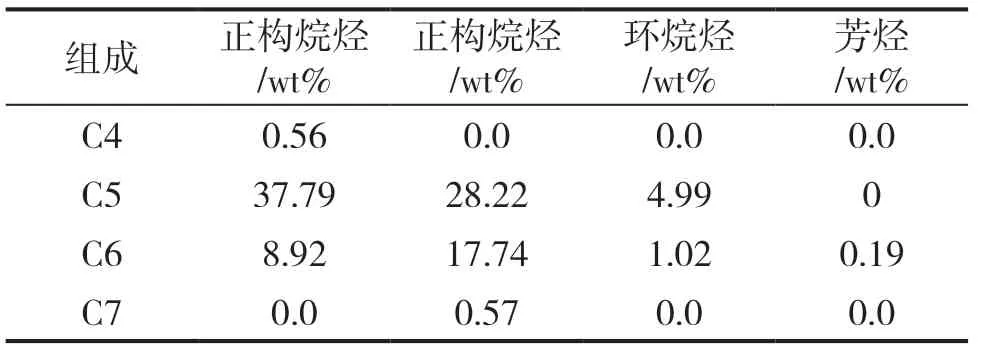

表1 混合轻石脑油组成Table 1 Composition of mixed light naphtha

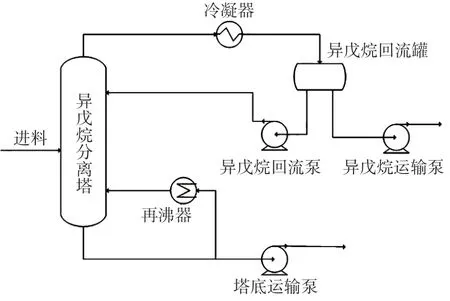

图1 常规精馏工艺流程示意图Fig.1 Schematic diagram of conventional distillation process

1.2 流程模拟

1.2.1 改造前工艺流程

改造前的工艺流程如图1 所示。轻石脑油原料进入异戊烷分离塔后,塔顶轻组分经冷凝器冷却后进入异戊烷回流罐,一部分由异戊烷回流罐返回塔顶,另一部分作为产品送至罐区。塔底C5馏分经再沸器汽化后,一部分返回塔底,另一部分送往下一工段进行处理。

1.2.2 改造后工艺流程

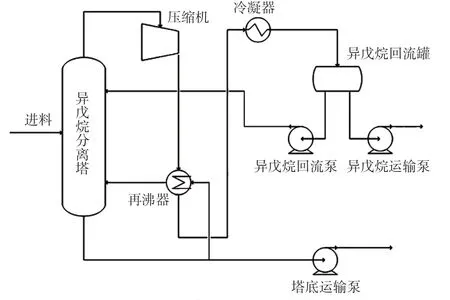

改造后的工艺流程如图2 所示。轻石脑油经预热器预热后进入异戊烷分离塔,塔顶气体经压缩机升压后,与塔底物料进行换热。塔顶物料经节流冷却,进入回流罐,一部分送回塔顶,一部分作为产品送至罐区。塔底物料中的一部分送至下一工段,其余部分返回塔釜。

图2 热泵精馏工艺流程示意图Fig. 2 Schematic diagram of heat pump rectification process

2 模拟结果与讨论

2.1 常规精馏技术模拟结果

2.1.1 工艺参数

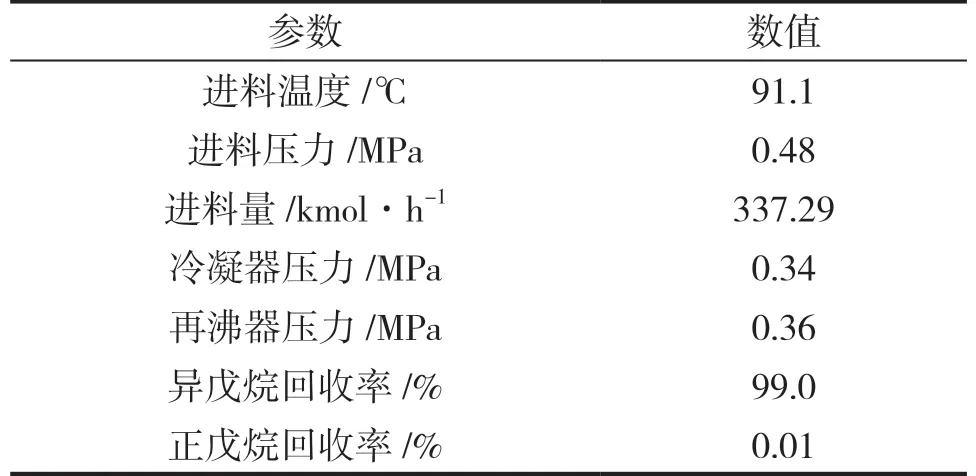

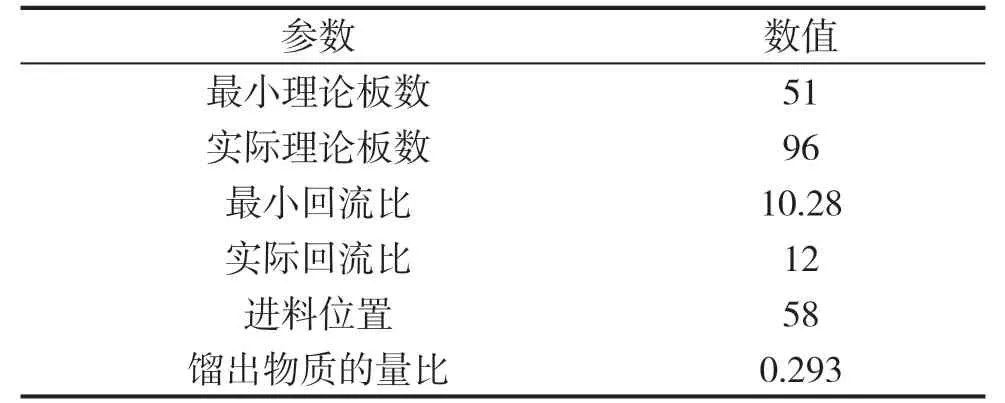

在对采用严格模型的流程模拟过程进行计算之前,需要通过捷算法,计算出完成分离任务所需的最小理论板数和最小回流比。异戊烷分离塔的进料温度、组成、流量等设计变量如表2 所示。由于异戊烷分离塔的进料组成十分复杂,为了便于计算,分别选取异戊烷、正戊烷为轻、重关键组分。分离任务为塔顶轻异戊烷的回收率为99%,塔釜产品正戊烷的回收率为99.9%。通过DSTWU 模块进行简捷计算的结果,和采用RadFrac 模块进行计算的过程中所采用的参数如表3 所示。

表2 DSTWU 模块的设计变量Table 2 Design variables of DSTWU module

表3 DSTWU 模块计算结果和RadFrac 模块的参数Table 3 Calculation results of DSTWU module and parameters of RadFrac model

2.1.2 RadFrac 模拟结果

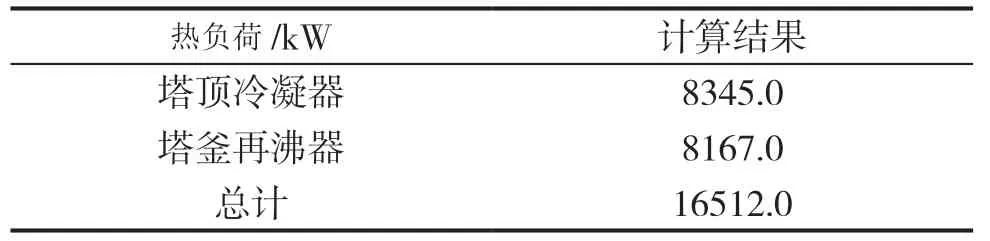

在满足异戊烷分离精度的前提条件下,采用严格模型对常规精馏过程的异戊烷分离塔进行计算,得到的能量衡算结果如表4 所示。鉴于塔顶冷凝器与塔釜再沸器的热负荷较大,而塔顶和塔釜之间的温差较小,塔顶产品异戊烷本身可以作为热泵的工作介质,因此异戊烷分离塔的常规精馏过程,适宜采用热泵精馏过程进行节能改造。

表4 常规精馏过程的热负荷Table 4 Heat loads of conventional distillation processes

2.2 热泵精馏技术的模拟结果

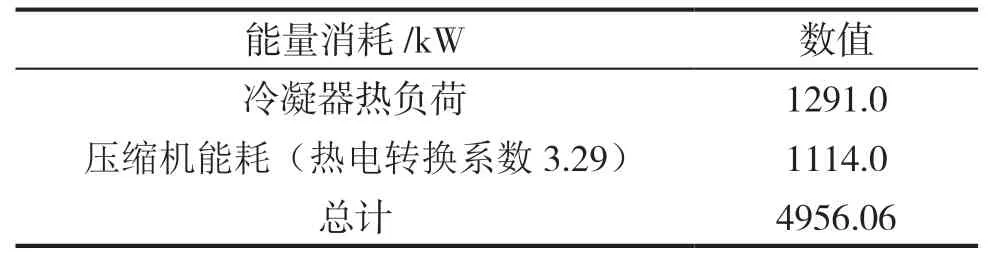

采用热泵精馏技术对异戊烷分离塔进行流程模拟过程中所使用的参数如表5 所示。在满足异戊烷分离精度的前提条件下,针对热泵精馏过程,采用严格模型对异戊烷分离塔进行计算,得到的能量衡算结果如表6 所示。

表5 热泵精馏过程的主要工艺参数Table 5 Main process parameters of heat pump rectification process

表6 热泵精馏过程的热负荷Table 6 Heat loads of the heat pump rectification process

2.3 常规精馏与热泵精馏的对比

2.3.1 能耗对比

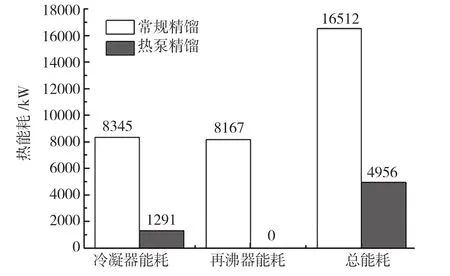

在满足分离任务的前提条件下,针对异戊烷分离塔采用严格模型,分别对常规精馏和热泵精馏进行了流程模拟。2 种不同精馏过程的能耗计算结果如图3 所示。

图3 常规精馏过程与热泵精馏过程的能量消耗Fig 3 the energy consumption of the rectification process and the heat pump rectification process

经过分析可以发现,异戊烷精馏塔在2 种不同的精馏过程中的能量消耗具有显著的差异。相对于普通精馏技术,热泵精馏技术可节省冷能耗84.53%,热能耗100%,总能耗降低了69.98%,节能效果十分显著。

2.3.2 经济效益对比

异戊烷分离塔采用普通精馏和热泵精馏两种不同工艺的总费用列于表7。其中冷却水按照0.4元·t-1、低压蒸汽200元·t-1、电费0.8元·(kW·h)-1[8]进行估算。

与普通精馏相比,热泵精馏过程不需要设置塔顶冷凝器,但是为了实现较低温度的塔顶向较高温度的再沸器的热量传递,需要增设压缩机。综合考虑投资费用和操作费用,虽然热泵精馏比普通精馏的设备投资费用增加了人民币300 万元,但是热泵精馏技术每年可节省能耗费用人民币1581.4 万元,因此,采用热泵精馏技术,可显著提高异戊烷分离过程的经济效益。

表7 普通精馏和热泵精馏的总费用对比Table 7 Comparison of overall cost of conventional and heat pump distillations

3 结论

1)本文通过流程模拟,考察了热泵精馏技术在异戊烷分离过程中应用的可行性。结果表明,在完成分离任务的前提条件下,热泵精馏技术能够显著降低异戊烷分离过程的能耗。

2)异戊烷分离过程采用热泵精馏技术,设备投资费用会增加,但也能够显著降低操作费用。相较于普通精馏,热泵精馏技术具有较好的经济效益和应用前景。