超大型球岔现场整体安装焊接创新技术探讨

陈允兵,黄 礼

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

近几年,超大型高强钢球岔在水电站中应用广泛,其整体组装、焊接施工工艺得到了成功的应用,经济和社会效益明显,可在类似设备制造、安装中推广[1-2]。

一直以来,球岔的制造、安装都是水电工程的重点和难点问题,尤其是超大型球岔制造安装过程,对工艺及精度要求较高,且因运输条件的限制,需在厂家制作瓦片后在现场进行整体组装和焊接。但是受到施工现场条件的限制,对钢球岔的现场整体组装、焊接工艺要求较高。

为确保安全、优质、高效地完成岔管的现场组装、焊接,本研究在施工中充分使用新材料、新工艺、新技术,经过现场多次优化,制定了一套全面的施工方案,以期为以后其他电站超大型球岔现场组装工程提供借鉴。

1 技术特点

老挝南塔河水电站压力钢管采用一管三机的供水方式,主管直径为8.20 m,支管直径为4.50 m。岔管采用Y型球岔,分岔角为80°。埋管段长93.50 m,岔管段长14.50 m。这种超大型Y型球岔在水电站使用较少,安装制作工艺及精度要求较高,且南塔河水电站是国外项目,受现场施工设备条件限制,都是由国内工厂制作成瓦块后现场组拼、安装,这一过程存在如下难点:一是受现场吊装条件限制,球岔现场组装必须根据每块瓦块的重量结合汽车吊参数明确瓦块的吊装顺序;二是球岔管为异型结构,焊缝质量要求远远高于同类结构的焊缝,焊接质量和外观质量控制难度大;三是岔管由国内卷板后瓦块转运至现场,现场组装安装,可能存在运输变形(现场无矫正设备),且岔管板厚达到40 mm,现场只能采用千斤顶、链条葫芦调整以及加温等方法处理,导致施工难度较大。

为此,本研究通过和国内制作厂联系,取得岔管下料图和编号图,通过科学的施工设备布置、合理的人员安排及采用合适的吊装手段,根据瓦块的重量结合汽车吊参数明确瓦块的吊装顺序,解决了现场现有吊车(50 t)起吊能力不足的问题,同时,通过利用已安装完成的支管作为首装节在岔管设计安装位置进行组装、焊接,在每个瓦块挂装时对瓦块的管口中心高程和里程进行调整,并利用水平仪和钢卷尺配合测量瓦块的安装高程,测量点为两腰和顶底共4个,对测量数据进行分析,并消除岔管圆度变形误差的影响,进行综合判断后,再来确定压缝的方向和安装位置,保证了岔管现场组装精度。

2 技术理论

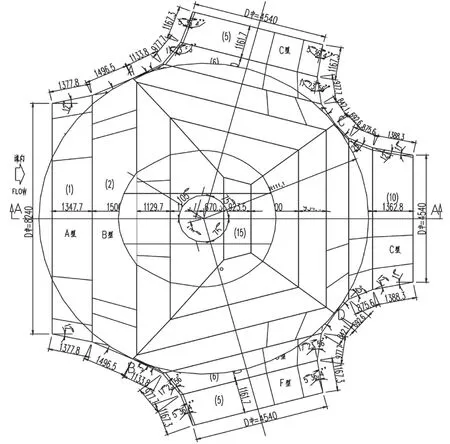

老挝南塔河水电站工厂项目属于国外项目,大型球岔的制作安装受现场施工设备条件限制,都是国内制作成瓦块后到施工现场再进行组拼、安装,根据每块瓦块的重量结合汽车吊参数(岔管总重126 t),岔管按照安装说明书进行组装。岔管从#2机支管第18节开始安装,以第10块瓦块作为始装瓦块,然后向#1机支管、#3机支管、主管三个方向延伸,每块瓦块根据放置的样点和预装的中心记号控制岔管安装尺寸。这一过程中,利用水准仪控制岔管中心高程。最后在#1机支管第1节、#3机支管28节、主管34节为凑合节进行合拢。

岔管平面布置情况如图1所示。

图1 岔管平面布置图

3 施工工艺流程及操作要点

3.1 岔管现场组装工艺流程

准备工作(含资源、技术等)→车间立式组装→现场卧式组装→现场焊接→无损检测→支撑拆除及打磨→闷头安装→水压试验→防腐→整体验收。

3.2 施工准备

3.2.1 人员准备对施工人员进行培训,焊工按ASME标准进行技术考核。

3.2.2 施工临时设施布置

根据岔管瓦片组装焊接需设备和用电量,在上游主管内布置配电柜,并布置8台电焊机。在#3机支管位置布置一台容量为1.5 m3的空气压缩机,然后利用软管连接到施工现场。

3.3 车间组装

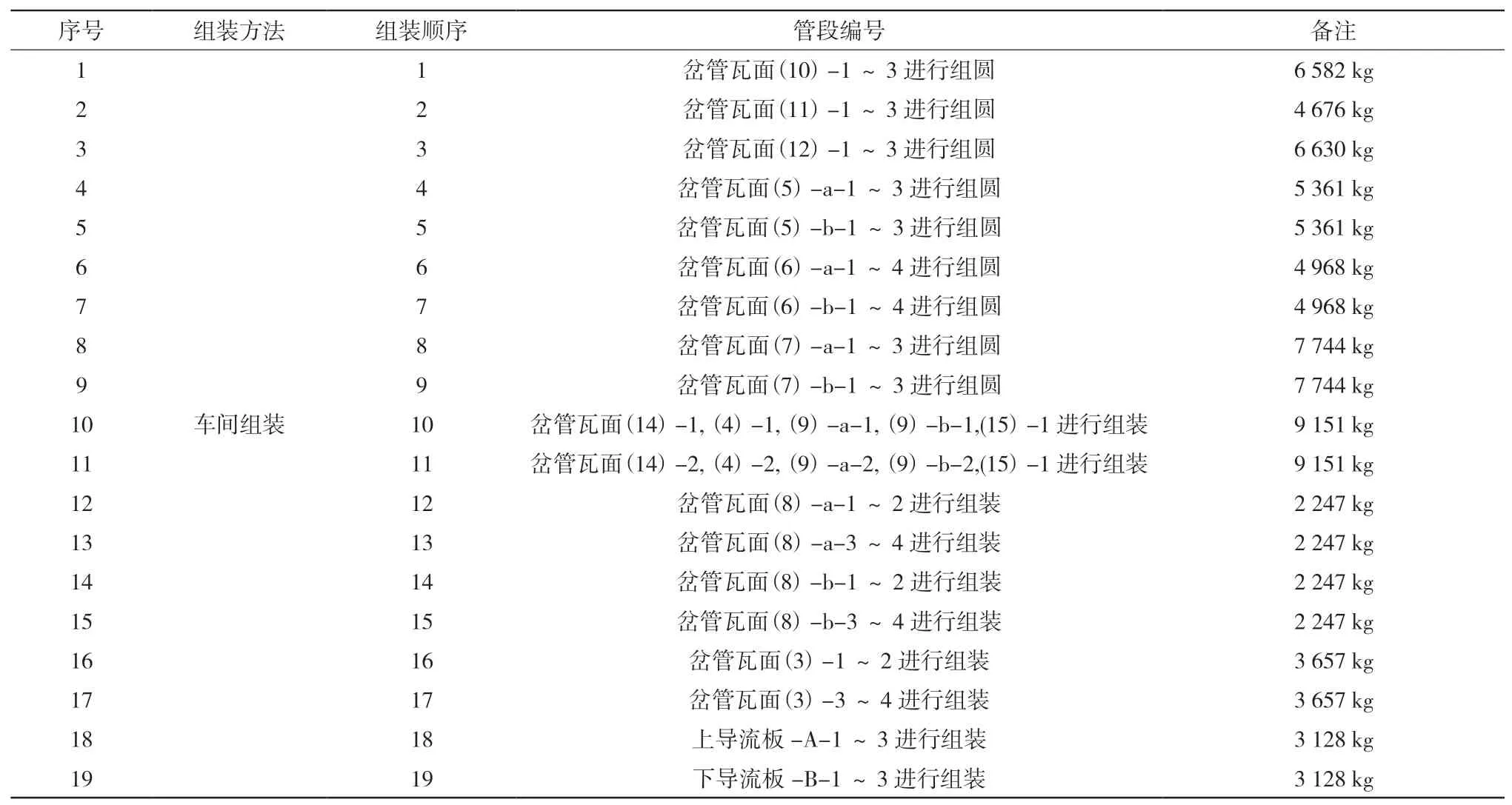

球岔分瓦块到货后,根据瓦块重量和吊车参数,瓦块需要先在车间内组装好。这一过程中,保证与预组装的尺寸偏差相一致或接近是关键问题。综合考虑采用以下组装方法,组装顺序如表1所示。

3.4 现场组装

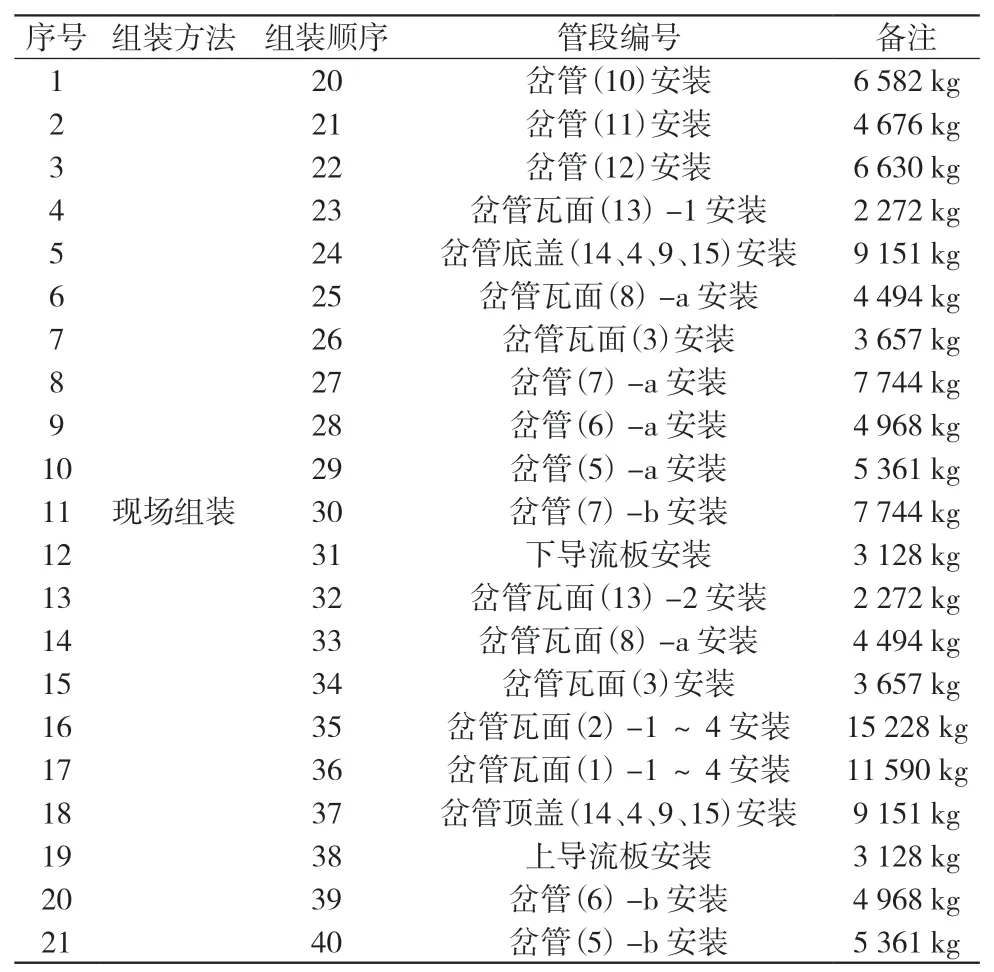

岔管从#2机支管第18节开始安装,以第10块瓦块作为始装瓦块,然后向#1机支管、#3机支管、主管三个方向延伸,每块瓦块根据放置的样点和预装的中心记号控制岔管安装尺寸,采用水准仪控制岔管中心高程。最后在#1机支管第1节、#3机支管28节、主管34节为凑合节进行合拢。其安装顺序如表2所示。

3.5 现场焊接

岔管焊缝在工作中要承受很大动水压力,因而对焊缝的内部质量要求高,对其外形尺寸要求也高,施工过程中需严格按照焊接工艺进行施工。

在岔管组装合格后进行接缝的焊接。焊接的原则为先焊接纵缝、后焊接环缝。预先对岔管进行对称分段焊接控制,冷却后进行填充满焊,满焊方法采用多层、多道、分段退步焊接,以减少焊接变形。焊接完成后,根据设计图纸要求对焊缝进行打磨工作以满足设计要求,焊条使用相应的(GB/T 5117-1995)标准焊条进行焊接。

球岔管板厚达到40 mm,且球壳顶点圆弧位置为十字缝,焊接时应力集中,该部位纵、环缝预留500 mm距离,不焊接,全部焊接完成后最后焊接顶点圆弧位置。

3.6 焊缝检查

外观检查:所有焊缝都进行焊缝外观检验,符合DL5017的规范要求。

无损探伤:闷头连接管的焊缝均需经过TOFD或者UT探伤合格。焊缝无损探伤的抽查率应负荷施工图及相关规范中的规定。岔管焊接合计焊缝长度为443.44 m,超声波探伤一次合格率为99 %,TOFD探伤一次合格率为100 %。

表1 车间组装顺序表

表2 现场组装顺序表

3.7 支撑拆除及打磨

岔管内支撑在水压试验前拆除,使整个岔管处于自由无约束状态。拆除钢岔管上的支撑时,严禁采用锤击法。应用割枪或气刨将工具卡在距离母材2~4 mm处切割去除,然后用砂轮机打磨并进行PT检测。焊缝内部或表面发现裂纹时,将先找出原因、制定措施,再进行补焊。在母材上存在电弧擦伤,若有擦伤,需进行砂轮打磨处理后进行探伤检查。

3.8 闷头设计安装

根据《压力容器规范》(GB150-2011),按照推荐压力容器计算公式进行设计,球岔水压试验闷头建议采用标准椭圆型闷头,闷头板厚和技术要求根据规范进行设计计算。

3.8.1 支管闷头计算

压力容器(GB 150.3 设计)部分相关参数:

Di—封头内径与其连接的岔管内径,mm;

hi—凸型封头内曲面深度,mm;

Pc—计算压力(工作压力1.4 MPa);

[σ]t—设计温度下封头材料的许用应力,MPa;

Φ—焊接接头系数;

δh—凸型封头计算厚度,mm;

δnh—凸型封头的名义厚度,mm;

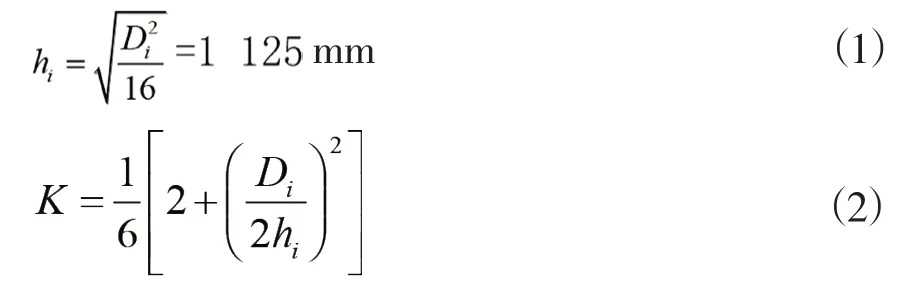

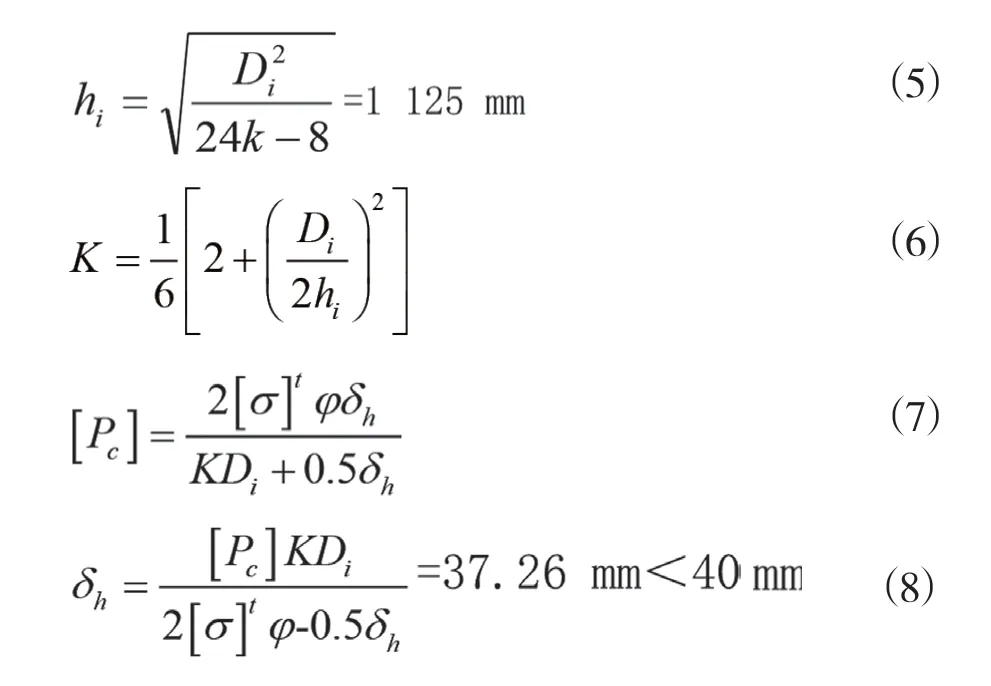

在本研究设计中:Di=4 500,封头采用和岔管同类材料Q390C,板厚30 mm;通过查压力容器(GB 150.1 通用部分)得Φ=0.8,查压力容器(GB 150.2材料)得[σ]t=196 MPa(水温<100 ℃)。

采用标准的椭圆形封头(长轴与短轴之比为2),K=1:

3.8.2 主管闷头计算

Di=8200,封头采用和岔管同类材料Q390C,板厚40 mm;通过查压力容器(GB 150.1 通用部分)得Φ=0.8,查压力容器(GB 150.2材料)得[σ]t=193 MPa(水温<100 ℃)。

采用标准的椭圆形封头(长轴与短轴之比为2) ,K=1:

3.8.3 闷头安装

闷头拼焊完成后进行闷头与主岔管管口尺寸检测,然后进行闷头安装。在安装前做好定位轴线,4 500 mm闷头安装采用25 t施工现场布置塔机吊进行吊装,采用5 t手拉葫芦将闷头开口调节处于竖直状态,吊至连接管管口,控制闷头内壁与连接管内壁错边在2 mm以内。吊装时应避免闷头与管节相撞。直径8 200 mm闷头在岔管安装完成后采用50 t汽车吊分瓣进行吊装安装。

3.9 水压试验

在岔管管节与闷头连接管上布置排水阀、排气阀等,在2#机支管节消防取水管上布置充水阀、压力表等。水压试验采用20 MPa的打压泵。水源利用试验场地附近施工水源或者养护用水。水压试验完成后,首先卸压,将岔管内的水排空后进行闷头切割,并按要求切割掉岔管与闷头间连接管的余量,岔管水压试验布置原理图如图2所示。

图2 岔管水压试验平面布置图

为保证岔管的稳定性,岔管底部和两腰采取支撑加固,增加岔管刚性,且在岔管水压试验前在岔管底部浇筑一个2 m×2 m的混凝土支墩,保证支撑强

3.1 0 整体验收

岔管安装完成后,根据《水电水利工程压力钢管制造安装及验收规范》(DL-T 5017-2007)组织业主、监理进行联合验收。

4 效益分析

超大型球岔现场组装焊接方法产生的经济效益如下:一是解决了国外项目吊车起吊能力不足的问题;二是解决了超大型球岔无法整体运输的问题,节省了雇佣大型起重和运输设备的费用;三是通过方案的优化,节省了人力资源、缩短了安装工期,经济效果显著。

超大型球岔的现场组装焊接成功,对以后其他水电站岔管现场安装、组装、焊接工艺有重要的指导意义,也为以后同类型电站的岔管设计提供重要的依据。

5 结语

本技术已成功应用于老挝南塔河1号水电站大型岔管现场安装焊接施工中,岔管的水压试验过程中未发生岔管本体渗漏和焊缝开裂现象。目前,老挝南塔河1号水电站已蓄水发电。2018年10月26日三台机甩负荷试验及动水管蝶阀试验完成,引水隧洞、压力钢管、岔管运行安全、稳定。