基于拓扑优化的适配器支撑架轻量化设计

冯鹏升,杨爱萍,王丽鹏,邱红亮,牛玉彬,赵 飞

(山西航天清华装备有限责任公司,山西 长治 046000)

0 引言

在大型装备生产、制造企业中,各类支撑架在筒段类产品的装配及附属零部件的更换过程中起着至关重要的作用。目前,公司内部的设计还停留在经验设计阶段,这不仅浪费了大量的原材料,而且做出来的工艺装备显得尤为笨重。而拓扑优化能为工艺装备寻找出最佳的受力路径,比经验设计节约了材料,减轻了质量。

范文杰[1]等采用基于有限元理论的拓扑方法对汽车车架实施了轻量化设计;N.P.Garcia-lopez 和M.Sanchez-Silva[2]对航空中的某机构结构布局,也是利用拓扑优化方法进行研究,但应用于车间的支撑架的研究少之又少。因此采用拓扑优化的理论方法实现支撑架的轻量化设计,具有省料、轻便等现实意义[3]。

以筒段用适配器支撑架为研究对象,根据经验设计,本文借助UG 软件建立支撑架的三维实体模型;通过UG 和Workbench 软件的对接,将实体模型导入Workbench 中,对支撑架模型进行实体网格划分,网格划分无误后进行有限元分析,根据输入要求计算外载荷施加大小与方向,确定约束条件,然后实施拓扑优化,最终根据优化结果结合设计准则对支撑架进行结构设计,达到了支撑架的轻量化要求。

1 建立实体模型及优化分析

1.1 有限元模型的建立

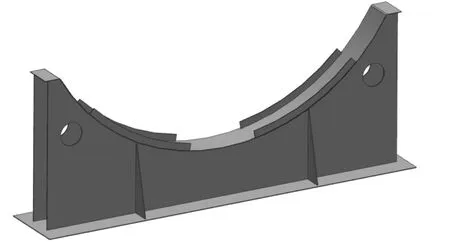

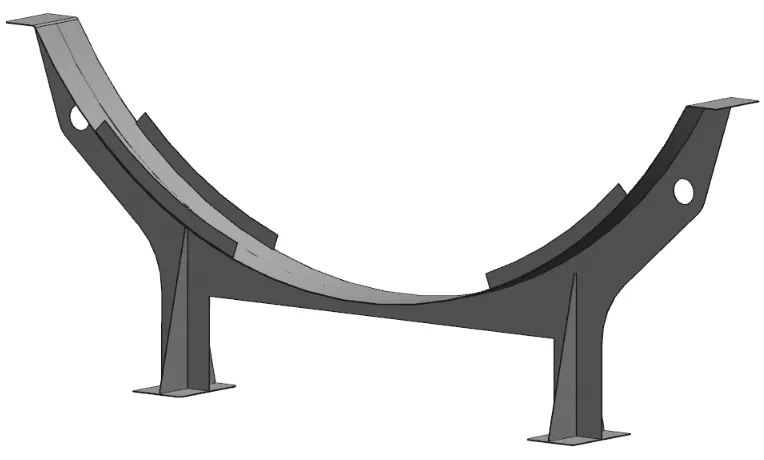

在UG 软件中建立支撑架三维模型。首先简化模型,因为模型简化不会影响支撑架的受力分析,对其整体计算影响不大;其次对划分网格和计算效率均有所提高。支撑架简化模型如图1 所示。

图1 支撑架三维模型

1.2 材料属性及划分网格

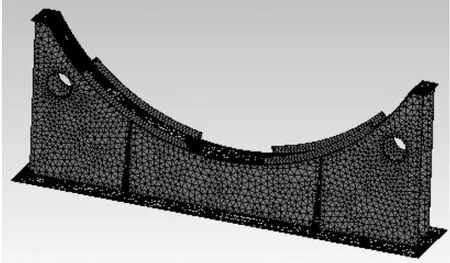

由于适配器重量仅为200 kg,故支撑架的材料采用Q235 即可,查机械设计手册[4]得:其弹性模量Ex= 2 × 105MPa,泊松比μ = 0.25,密度为7.8 × 10-6kg/mm3,屈服强度235 MPa。该支撑架主要由钢板组成,采用中等精度的自由划分网格法进行划分[5],施加外部载荷、限位约束,然后计算分析。把支撑架模型导入Workbench 中,先对模型缺陷进行修复;然后采用中等精度划分网格,得到36 917 个节点和18 189 个单元,如图2所示。

图2 支撑架网格划分

1.3 定义约束、载荷,优化分析

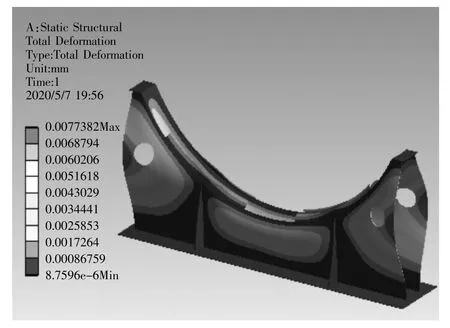

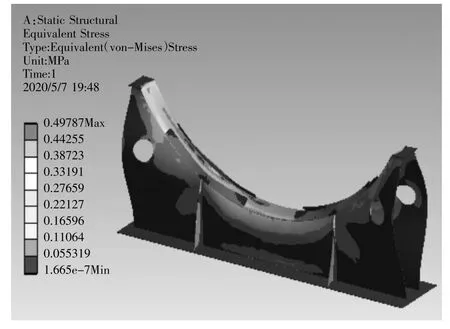

支撑架通过底座直接支撑在地面上,垂直方向上不允许有位移量,因此垂直方向上自由度为0;上弧面承载半个适配器的重量,因此,弧面承载的轴承力为100 kg。通过上述加载、约束,在Workbench 软件中对其进行静力学分析。经分析计算求得支撑架变形情况和等效应力分布情况分别如图3 和图4 所示。

图3 支撑架变形云图

图4 支撑架等效应力云图

从图3 可知,支撑架的两处起吊孔处为变形最大处,最大变形量为0.007 mm;从图4 可知,等效应力最大处出现在弧面的底部两侧,最大应力为0.49 MPa。Q235 板材的板厚小于16 mm 时,其屈服强度为235 MPa。因此,凭借经验设计的支撑架强度远远满足要求,不仅造成了原材料的极大浪费,并且笨重的支撑架使其在加工、制造及转运过程中也非常的不方便。

2 支撑架拓扑优化

2.1 拓扑优化三维模型

结构拓扑优化的基本思想是对产品结构进行最优的材料分布。对支撑架有限元模型进行拓扑优化,支撑架的优化目标是在满足产品安全、可靠支撑的前提下达到减重的效果,在设置求解项中将Target Reduction 中优化减重目标设置为50%,支撑架优化结果如图5 所示。

图5 支撑架拓扑优化结果

从图5 可知,拓扑优化结果用不同的颜色进行标注,其中图中指示区域代表需要移除的材料,其余则代表需要保留的材料。

2.2 模型重构

参考图5 的拓扑优化结果,根据三维设计准则结合生产制造的工艺性进行模型重构,重构后的模型如图6 所示。

图6 支撑架重构后模型

优化后的支撑架模型与原始的支撑架相比,其结构有如下不同:

(1)支撑架的立板由两侧支撑变成中间一块立板支撑,简化了支撑结构;

(2)立板两侧及中间底部结构由于不受力,均进行了材料优化;

(3)支撑架底板由一整块大钢板形式转换成两小块,节约了材料和空间;

(4)Q235 的板材由5 mm 厚的钢板换成3 mm厚的钢板。

3 改进后支撑架性能试验

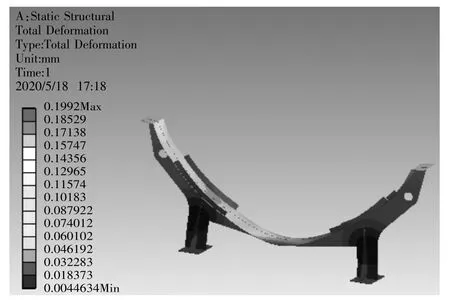

改进后支撑架的质量仅仅只有55 kg,将支撑架模型再次按照前文的步骤重新导入Workbench 软件中进行分析,对其重新施加相同大小的外载荷、限位约束条件,随后计算求解。优化后支撑架的变形如图7 所示,应力云分布如图8 所示。

图7 优化后支撑架变形图

图8 优化后支撑架应力图

从图7、图8 可以清晰地看出,优化后支撑架的整体最大变形量为0.19 mm,最大应力为16 MPa,Q235 的钢板原材料,安全系数为14,完全符合使用要求。由于受到输入条件支撑宽度和包角等的限制,使得该工艺装备的安全系数依然比较大,如做下一步的轻量化设计,可从材料替换等角度进行优化。

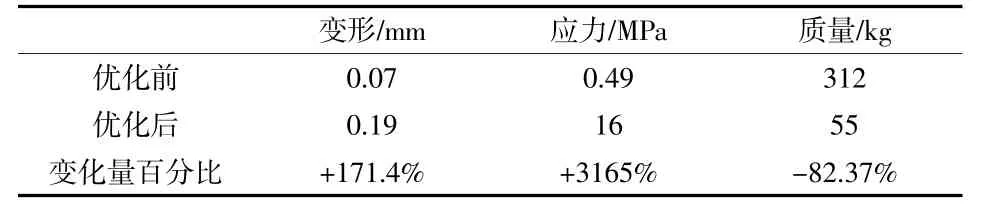

对支撑架改进后的结构重新进行有限元分析,分别从最大变形、质量和最大应力3 个方面和之前进行对比,结果如表1 所示。

表1 优化前后支撑架各项性能指标

从表1 中可以看出,与优化前支撑架相比,优化后的支撑架最大变形量增加了171.4%,最大应力增加了31.65 倍,支撑架质量减少了82.37%。综上所述,在刚度和强度满足要求的前提下,完成了支撑架的轻量化设计。

4 结束语

通过对支撑架进行静力学有限元分析,得出原支撑架材料布局不合理、经验设计中存在浪费材料等缺点。基于拓扑优化计算结果,在保证产品安全可靠支撑的前提下,对支撑架进行优化,达到减重的目的。根据优化结果对支撑架结构进行全新设计,通过测量可知,改进后的结构质量减少了82.37%,实现了拓扑优化后材料的合理去除和支撑架轻量化的目标。