600 MW机组空气预热器蓄热板失效分析

陈小强, 龚 琨, 彭月玺, 张 琳, 雷健康, 赵伶玲

(1. 中电华创电力技术研究有限公司, 江苏苏州 215123;2. 中电神头发电有限责任公司, 山西朔州 036800;3. 东南大学 能源与环境学院, 南京 210096)

空气预热器(简称空预器)作为锅炉的重要设备之一,可有效利用烟气余热、降低排烟温度,同时提高锅炉的燃烧效率和热效率[1],其运行效果直接关系到电站锅炉运行的经济性和安全性。

然而,空预器的工作环境恶劣,换热介质烟气中含有大量的黏性物质、腐蚀性气体和灰分,使得蓄热板表面易产生积灰、腐蚀、磨损等一系列失效问题[2],影响空预器的换热性能,严重时造成空预器堵塞,威胁锅炉的安全运行。目前,国内电站锅炉在选择性催化还原法(SCR)脱硝改造后普遍存在空预器蓄热板失效状况,针对此类现象,研究学者们多从煤种、燃烧条件等宏观因素分析问题并提出解决方案[3-5],通过对失效蓄热板进行试验测试进一步分析失效原因的研究内容还较少。

笔者以某600 MW机组空预器蓄热板为例,从磨损、积灰及腐蚀3个方面分析了蓄热板失效的原因,并对失效蓄热板进行了扫描电镜、能谱分析及X射线衍射分析等试验测试,可以为防止或减轻空预器蓄热板失效提供一定的理论基础。

1 存在问题

该电厂1 号机组装机容量600 MW,装设2台32VNT2300型三分仓容克式空预器,其换热元件设计为三段蓄热板:热端和中温段蓄热板厚度为0.5 mm,高度分别为350 mm和1 000 mm,材料为低碳钢;冷端蓄热板厚度为0.75 mm,高度为950 mm,材料为抗腐蚀搪瓷钢。

为满足国家对火电厂NOx排放要求,对该机组进行了SCR脱硝改造。机组在运行1年后,空预器烟气侧压降上升到2 kPa左右,达到原设计锅炉额定蒸发量(BMCR)工况下烟气侧压降(1.27 kPa)的1.57倍。同时,空预器热一次风温在BMCR工况下约为310 ℃,远远低于空预器设计要求(332 ℃)。由此推断,空预器蓄热板发生了严重的堵塞。

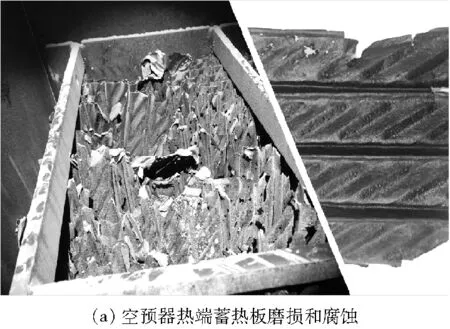

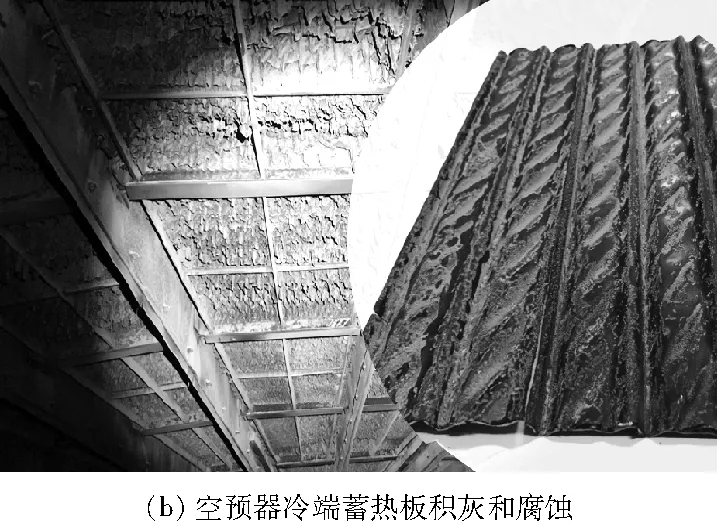

机组停炉检修时,发现空预器三段蓄热板均出现了不同程度的失效现象(见图1),具体情况如下:

(1) 热端蓄热板失效以磨损和腐蚀为主。热端蓄热板成片松散,发生大面积坍塌,散落在空预器仓格内,并且大部分蓄热板弯曲变形,表面发黑生锈,存在许多直径为3~6 mm的小孔。

(2)中温段和冷端蓄热板失效以积灰和腐蚀为主。中温段和冷端蓄热板表面凹处黏附有厚度约为2 mm的积灰,难以清除,并且大部分表面腐蚀生锈,其中冷端蓄热板腐蚀破损尤为严重。

图1 空预器蓄热板失效现象

2 蓄热板失效原因分析

2.1 磨损失效

燃煤锅炉运行时,尾部烟气中携带大量的未燃尽飞灰颗粒,高速的飞灰颗粒冲刷空预器对流受热面,使得蓄热板表面不断被磨蚀甚至破损。受热面的磨损速率与烟气流速、煤质、灰分成分等因素有关[6],其表达式为:

(1)

式中:Eab为磨损速率;Iab为飞灰相对磨损指数;R为煤中灰碳比;ω为灰粒撞击速度,一般取烟气流速;T为烟气的热力学温度。

该电厂的设计煤种中,煤灰质量分数较高,达32%,导致烟气中飞灰浓度较大。同时,煤灰中含有大量的石英(SiO2),而SiO2是煤灰中最硬的矿物成分,其硬度高于锰钢,而且SiO2的熔点很高,达1 723 K,这使得飞灰颗粒在炉膛中保持尖角形,而不能融化成光滑表面的球形,会加剧对受热面的磨损[7]。因此,飞灰中SiO2的含量直接决定了飞灰的磨损性,尾部烟气中飞灰浓度越大,飞灰中SiO2含量越高,飞灰颗粒直径越大,表面越粗糙,对空预器的磨损越严重。此外,空预器发生堵灰时,需要停炉吹灰,吹灰介质参数高、吹灰频繁,也会加剧对受热面的磨损。

在回转式空预器的热端入口,烟气流速较大,携带的飞灰颗粒速度较高,直接冲刷金属受热面,加之热端蓄热板相对冷端较薄,因此空预器热端磨损更严重。

2.2 积灰失效

该电厂1 号机组采用SCR进行脱硝,其原理为在特定催化剂V2O5的催化作用下,利用NH3的还原性,将NOx转换为对环境无毒无害的N2[8]。为了提高脱硝效率,运行人员往往过量喷氨,逃逸的NH3会结合SO3、H2O生成硫酸氢铵(NH4HSO4)[9]。NH4HSO4的熔点为420 K,其在空预器的中温段和冷端(温度为420~493 K)发生液化,且具有很强的黏性[10],极易黏附在布置紧密的蓄热板上,吸附烟气中大量的飞灰颗粒,造成空预器积灰。

NH4HSO4的积灰特性与传统的高温积灰、松散性积灰等不同[11],其黏结性很强,积灰增长速度极快;同时,NH4HSO4易溶于水,难溶于水蒸气,因此用传统的水蒸气吹灰、微波吹灰等方式很难清除。久而久之,冷端蓄热板表面的积灰越积越厚,使烟气通道的横截面积逐渐减小,烟气流动阻力逐渐增大,蓄热板换热能力逐渐变差,影响锅炉的安全经济运行。

2.3 腐蚀失效

SCR脱硝改造后,空预器中低温段出现了严重的NH4HSO4积灰状况,NH4HSO4具有腐蚀性,因此会腐蚀与之接触的金属蓄热板表面;同时,在空预器的冷端,由于烟气温度低于硫酸蒸气的露点,烟气中的SO3与水蒸气结合生成的硫酸蒸气会凝结在金属波纹板的表面,造成低温腐蚀[12]。虽然空预器冷端材料为抗腐蚀搪瓷钢,但长期吹灰会使搪瓷脱落,加剧蓄热板腐蚀。

空预器积灰和腐蚀是一个相互促进的过程[13]。黏附在受热面上的腐蚀性物质会对金属造成腐蚀破坏;同时,腐蚀增大了金属表面粗糙程度,使其极易黏附飞灰。空预器受热面发生腐蚀时,不仅降低了受热面的换热效果,而且影响锅炉的安全运行。

3 失效蓄热板试验分析

为了更好地研究该电厂空预器蓄热板失效的机理,笔者分别选取了具有代表性的空预器热端、中温段和冷端的蓄热板材料进行试验分析。试验采用扫描电镜(SEM)的方法观察蓄热板表面积灰和腐蚀的形貌,通过能谱(EDS)分析和X射线衍射(XRD)分析分别测得腐蚀产物的元素组成和物相组成,并对打磨抛光后的试样进行了微观金相分析。

3.1 SEM分析

首先对失效蓄热板进行了SEM试验测试[14],进而观察到空预器热端、中温段和冷端的腐蚀产物微观形貌(见图2)。

由图2可以看出:热端、中温段和冷端蓄热板均被均匀腐蚀,其中,热端蓄热板受高温烟气的冲刷,磨损和腐蚀更为严重,多处出现破损穿孔现象;相比于材料为低碳钢的热端腐蚀状况,冷端因镀搪瓷而腐蚀较轻,没有腐蚀穿孔现象,但是中温段和冷端蓄热板表面积灰更为严重。

3.2 EDS和XRD分析

通过EDS分析[14]获得失效蓄热板表面腐蚀产物的元素组成(见图3)。结合图3及各元素质量分数可以看出腐蚀产物中均含有Fe、Si、S、O等元素,其中:热端和冷端腐蚀产物中Fe的质量分数最高,分别为83.17%和90.37%,O的质量分数仅次于Fe,分别为7.80%和4.98%;中温段腐蚀产物中Si的质量分数最大,远大于Fe和O的质量分数,而Si是灰分的主要组成元素之一,这说明中温段蓄热板表面积灰严重;热端和中温段腐蚀产物中S的质量分数分别为5.49%和8.06%,远高于冷端腐蚀产物中S的质量分数(0.43%),说明热端和中温段蓄热板表面腐蚀严重。

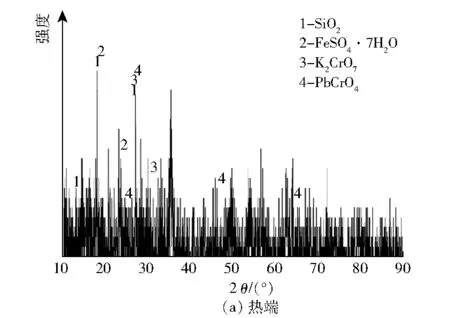

进一步通过XRD分析获得失效蓄热板表面腐蚀产物的物相组成,结果见图4。

3.3 金相分析

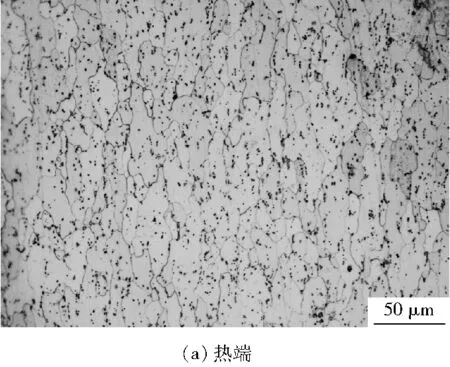

为了研究空预器蓄热板本身的材料属性,分别对热端、中温段和冷端失效蓄热板试样抛光、打磨后进行了金相分析,结果见图5。

由图5可以看出:热端蓄热板材料的金相组织为铁素体,其晶粒均为细长形,称为纤维化组织,这使得材料脆性和强度很高;同时,晶粒平均尺寸为25 μm,没有再结晶现象,说明蓄热板自身材料良好;中温段蓄热板材料的晶粒部分出现再结晶现象,而冷端蓄热板材料的晶粒形状严重不均匀,大部分产生混晶现象。分析其原因为:(1)材料在热处理时温度过高,使得某些晶粒迅速长大,产生缺陷;(2)烧结时温度高,产生等轴组织,即再结晶组织,使得材料的脆性偏高。

4 改造措施

针对该电厂空预器蓄热板失效严重的现状,提出以下改造建议:

(1) 蓄热板采用两段式,尽量减小NH4HSO4沉积区域,从而减轻空预器冷端堵塞;同时,热端蓄热板应稍做加厚,减轻磨损,冷端蓄热板采用抗腐蚀搪瓷钢,减轻腐蚀。

(2)对SCR脱硝装置进行喷氨优化,在严格控制氨逃逸量的同时,保证SCR脱硝系统出口NOx浓度和烟气流速不均匀度均处于较低水平,从源头上减少NH4HSO4的生成。

(3) 提高空预器冷端综合温度,确保该温度处于烟气酸露点之上,减轻积灰和冷端腐蚀。

5 结语

该电厂在完成SCR脱硝改造之后,空预器出现了严重的失效情况。通过对三段失效蓄热板进行试验分析,得出以下结论:

(1) 空预器热端蓄热板磨损和腐蚀严重,中温段蓄热板存在NH4HSO4积灰和腐蚀,冷端蓄热板因镀搪瓷而腐蚀较轻,但存在大量的积灰。

(2)空预器热端蓄热板材料属性良好,而中温段和冷端蓄热板材料偏脆,加剧了空预器的失效。