新疆驼绒分梳绒质量控制措施

王新丽,景建平,阿不都热西提·买买提,李玉梅

(1.新疆维吾尔自治区纤维纺织产品质量监督检验研究中心,新疆 乌鲁木齐830011;2.新疆维吾尔自治区纤维质量监测中心,新疆 乌鲁木齐830011;3.新疆玉泰驼绒纺织品有限公司,新疆 乌鲁木齐830011)

驼绒是一种稀有的特种动物纤维,用驼绒原料制成的高档纺织制品,以其具有细而柔软、保暖防潮及天然色泽等优良特性被越来越多的消费者认可。驼绒主要来源于双峰骆驼,新疆双峰骆驼约占全国的50%,是骆驼分布的主要地区,为驼绒纤维的开发利用提供了独特的资源优势。随着新疆“一带一路”核心区建设的逐步推进,发展驼绒产业面临新的市场空间。

由于驼绒纤维质量一致性不好,驼绒纤维可纺难度较大,因此驼绒分梳绒质量控制十分关键。近年来新疆一直致力于驼绒纤维制品的研发,通过加强原绒分级管理、优选优用、改造加工设备、改进生产工艺等措施改善驼绒纤维特性,改善驼绒纤维品质一致性差异问题,在提高驼绒分梳绒质量及提高驼绒可纺性能方面积极探索实践。结合新疆玉泰驼绒有限公司生产实际,根据新疆驼绒的纤维特性研究,从原绒分拣、洗绒、分梳等关键方面着手,探讨提升驼绒分梳绒加工质量的控制要素。

1 驼绒纤维特征

1.1 驼绒原绒的组成

骆驼每年晚春自然脱毛,先是绒毛脱离皮肤,刚毛未脱,脱落的驼绒垂挂在骆驼身上。绒毛开脱到一定程度时,牧民即在骆驼身上用手剥取驼绒。驼绒原绒以绒为主,但也掺有粗刚毛和两型毛,每年从成年骆驼身上可产4~6 kg骆驼原绒,采集的驼绒品质主要以原绒中所含粗刚毛和两型毛的比例而定。

骆驼原绒颜色按其天然色泽可分为乳白、杏黄、黄褐、棕褐、深棕、银灰等。其中乳白色驼绒原绒为最优,但数量很少;杏黄色、黄褐色、棕褐色为上品;深棕褐色、银灰色较差。各种色系纤维的形态基本相同。

从骆驼身上采集的未经加工的骆驼毛绒混合物为骆驼原绒。其中直径在40μm 及以下纤维属绒纤维,细度超过40μm 的纤维为粗刚毛,一端的细度在40 μm 及以下,而另一端的细度在40μm 以上的为骆驼两型毛[1]。

骆驼原绒由细绒毛、粗刚毛和两型毛3部分组成,细绒毛柔软、富有弹性,是纺织原料的主要部分,在原绒中占40%~75%,粗刚毛约占20%~50%,两型毛约占10%~15%[2]。通常开发驼绒产品需要去除粗刚毛和两型毛,由于驼绒纤维中细绒毛含量占比较低,因此高品质驼绒纤维产品十分稀缺。

驼绒原绒按国家标准规定的品质分为特等、一级、二级、三级。

1.2 驼绒原绒纤维品质

在显微镜下观察驼绒的组织结构,其横截面一般为圆形,主要由鳞片层和皮质层组成,间有髓质层。驼绒的鳞片比羊绒少,鳞片表面角质层比较光滑,因而驼绒具有表面光滑、柔软、缩绒性小等优点;驼绒的髓质层位于驼绒纤维的中心部分,大多数驼绒有髓毛,由于驼绒髓腔发达,所以保暖性较好[3];驼绒的平均强力比羊绒、羊毛大,耐磨性能较好。骆驼绒摩擦因数小,摩擦效应小,织物光泽柔和,手感柔软[4]。

由于骆驼生长的环境恶劣,一年四季提供的营养不均衡,驼绒原绒的品质差异很大,即使是同一地区同一驼种所产的驼绒,其细度还随年龄、性别、躯体部位等不同而异。其中幼驼所产的驼绒比成年驼所产的绒要细,母驼比公驼的绒细[5]。

驼绒原绒品质差异主要表现在纤维细度和长度。驼绒原绒最细纤维为8μm,最粗纤维可达100μm 以上,驼绒细度离散性偏大,变异系数在28%~55%之间,分梳前的驼绒纤维平均直径约28μm,分梳后的驼绒纤维平均直径约20μm。驼绒长度差异也较大,最短的只有5 mm,最长的可达115 mm,平均长度为60 mm 左右,粗毛长度可达100~200 mm,保护毛(鬃毛、肘毛)的长度可达200~500 mm。分梳前驼绒纤维的长度为40~135 mm,经分梳后纤维长度在25~50 mm,分梳后纤维长度损失较大。

骆驼纤维初始模量及刚性较高,鳞片张角小,摩擦效应低,纤维之间抱合力小,纤维刚度较高且柔顺性较差等[6],这些都造成了驼绒纤维品质一致性较差,影响驼绒纤维的后加工。

因此,结合影响驼绒纤维可纺性能的因素,在提升驼绒可纺性方面,要重点控制好驼绒原绒的后加工质量,特别是分梳绒的质量,要在控制驼绒质量一致性上加大技术攻关。

2 驼绒加工质量控制

驼绒后加工路线:原绒分拣→洗绒→复选→分梳→驼绒分梳绒(无毛绒)。

2.1 原绒分选分级

原料收购分拣,是驼绒进行加工的第一步工序。分拣是将收购的原毛按照一定的标准对驼绒进行颜色、长度、粗细及含绒量的划分,将划分出来的不同原绒给予不同的批号,以区分原绒的等级。分拣原绒,都是手工进行,控制好原绒分拣质量,有利于后道工序的加工。通常要求从事驼绒分拣的人员要有经验,能准确辨别出驼绒的等级、颜色、品种,还要熟悉各种疵点绒,同时将原绒中的粗毛、草刺、粪便等杂质去除,通过分选分级,将原绒按等级区分。

2.2 洗绒

洗绒的作用主要是除尘、除杂、脱脂、高温消毒,洗绒质量的好坏不仅影响驼绒的损伤情况,而且也影响到后道工序产品绒条质量及绒条制成率。在洗绒过程中,一定要保持驼绒固有的特性,洗后的驼绒要保持松散、不毡并、柔软等。

控制洗绒质量,关键控制好开松、洗涤、烘干等环节。开松除杂是由过轮绒加工成洗净绒、加强洗绒前的打土除杂工作,要调节好开毛机的喂毛罗拉,减少喂毛量,连续经过单锡林、双锡林及多辊打土除杂机等,尽可能地减轻洗绒的工艺负担。

洗绒工艺应考虑的问题是槽数、洗剂和助剂的浓度、温度等。在整个洗绒过程中,既要避免对绒纤维的机械损伤,同时还要防止洗净绒的毡并,控制含油脂率,使其保持松散状态,这是减少分梳时纤维长度损伤的主要措施。洗绒机的槽数一般由4~5槽组成,洗绒温度一般控制在40~50 ℃,驼绒采用弱碱性“轻洗”工艺洗绒法,其中,弱碱作为洗涤助剂,可以中和驼绒中的脂肪酸,增强去脂效果。但是碱对纤维有损伤,浓度不能太大,通常控制在0.5%左右,洗液p H 值控制在8以下。

洗净绒工艺要控制回潮率,回潮率大时,去粗、去杂效果好,但回潮率不是越大越好,过大不易梳开,在后道工序容易造成纤维损伤[7],根据实践,通常洗净绒回潮率控制在10%~15%比较好。

2.3 复选

将清洗完的绒毛按批号进行精选,主要是将绒毛通过机械式除杂及清洗没有去除干净的杂质,去除异性纤维,进一步按颜色、绒质进行划分。

2.4 分梳

驼绒分梳就是利用分梳设备将洗净绒中的粗毛、皮屑、草屑、杂质等去除,同时,减少驼绒纤维长度的离散度,得到质量一致性较好的驼绒。分梳技术是驼绒产品质量控制的关键点,确保分梳绒质量十分重要,可以有效去除粗刚毛,提高纤维长度一致性。

由于驼绒纤维细度变异大、强力变异大、一致性差,分梳所有的工序坚持“低速度、小负荷、轻定量”的原则,以降低纤维损伤、梳理顺直、控制浮游纤维,控制生产工艺。

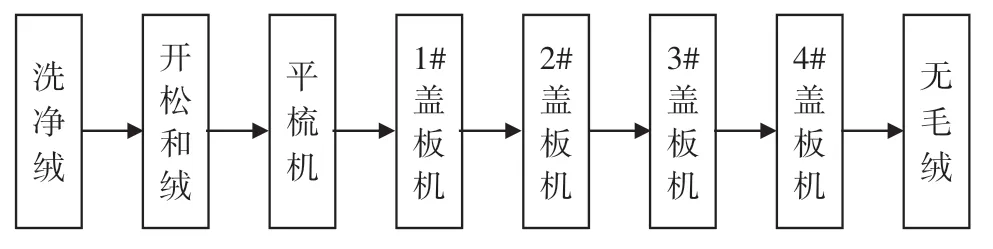

驼绒分梳是在山羊绒分梳机上进行改造,由于驼绒长度较长,从不损伤纤维长度的角度考虑采用罗拉—盖板联合分梳机。新疆玉泰驼绒有限公司经多次试验,采用联合分梳机,组合形式为:喂毛斗→平梳机→1#分梳机→2#分梳机→3#分梳机→4#分梳机,工艺流程如图1 所示。经过分梳可以有效去除粗刚毛、杂质后得到无毛绒。

图1 驼绒分梳工艺流程图

2.4.1 开松

冼净后的驼绒,在上分梳机以前,还需要进一步开松除杂,通过开松机将原毛打散,使原毛松散,有利于吸收水分,能去除部分杂质。分梳前开松加水(或和毛油剂、抗静电剂),以增加纤维间的润滑、减少静电、增加纤维间的抱合。加水后的洗净绒回潮率需达到20%~30%,主要是防止分梳时纤维断裂并减少静电,使纤维既开松又不受损伤。

2.4.2 平梳粗梳

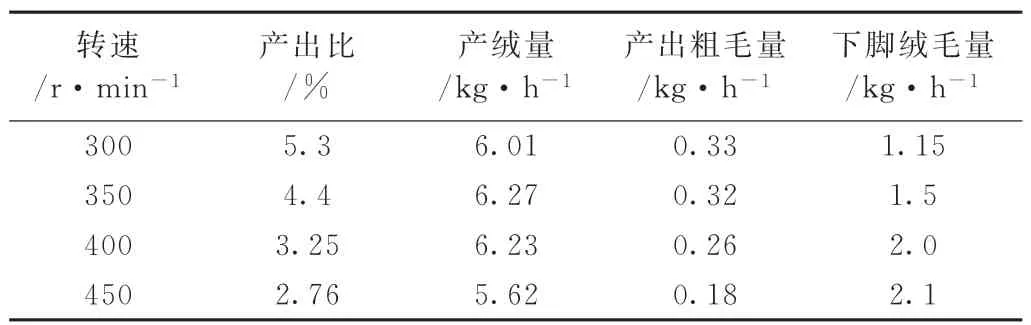

通过梳绒设备将原毛中的绒提取出来,经过多道工序,使提取出来的绒达到标准。平梳部分的任务是对喂入机内的洗净绒原料进行初步开松,并除去大部分粗毛、杂质。不同速度的梳绒效果也不相同,见表1。通过不同速度的梳绒效果对比,建议驼绒采用低速平梳,效果较好。

表1 不同速度的梳绒效果对比

2.4.3 分梳精梳

在平梳的基础上,再对纤维作进一步的开松梳理,通过多组梳理环节的反复梳理,最后将原料(包括粗毛、细绒)梳成单根纤维状,这是去除粗毛及杂质的基础;粗毛与细绒由于性质不同,并且两者与钢针间的摩擦因数不同以及在针面上所受离心力大小不同等原因,粗毛和细绒在滚筒上所呈现状态不同,即粗毛分布在毛层的最外层而细绒在毛层的底层,被梳针牢牢握持,如此甩掉粗毛。

驼绒分梳针布配置采用金属针布,采用罗拉预梳机和4台盖板梳理机相结合的分梳工艺流程配置,减少分梳点,在梳理机道夫针布基体上设置齿背面为向外凸出的弧形结构、齿侧面为凹陷横纹的针齿以增强针齿强度和密度、减少相邻针齿间纤维的沉积和对纤维的损伤,根据不同长度的绒类纤维优选合适的刺辊、锡林、道夫间的速比,使得所需长度的纤维被合理选出。

进行了刺辊转速与产出比、产出量及下脚量的关系的试验,结果见表2。

表2 刺辊转速与产出比、产出量及下脚量的关系

可见,随着刺棍转速由低到高,产出比由高到低变化显著,产出绒量亦由高到低大幅下降,综合考虑不同刺辊转速的甩粗效果,要减少无毛绒纤维长度损伤率,就应该控制好刺辊的转速,减少车肚落量,提高一次出绒率,即采用“缓甩粗”分梳工艺,刺辊转速在350~400 r/min以内的效果最好。

经相应的工艺优化改造,通过采用两机串联分梳技术,产能提高25%,驼绒长度提高2~3 mm,分梳提取率达83.1%,纤维损伤率小于10%。无毛绒产品产量、等级显著提高。

2.5 车间管理

在原绒加工过程中,要加强车间管理,做好清洁整理工作,特别是在分梳生产过程中,随时都有落物产生,要求对落物及时合理地回用。在操作过程中,要求操作工勤掏落物,按照4∶6的比例及时回用,保证混合均匀,既保证了产品质量的持续稳定,又保证了提取率。

此外,要合理控制车间温湿度。车间的温湿度对驼绒梳理效果的影响很大,温湿度偏高,在梳理过程中易导致缠辊,不出绒,而温湿度偏低,则容易产生静电,导致毛粒增多,甩粗不好,损伤纤维。试验证明,温度控制在(20±2)℃,湿度(70±2)%,分梳效果比较理想。因此在生产过程中,要求加强对空调运行状态的检查,以确保分梳生产的顺利进行。

3 驼绒质量控制指标

经合理控制质量,分梳绒质量稳定性能控制有明显效果,合理区分出无毛绒的等级,其中,优级、一级绒质量较好,纤维细度在20μm 以内,平均长度大于42 mm,含粗率低于3.5%,含杂率小于0.35%,20 mm以下短绒率较少,适合纺高支纱;二级绒质量略低,平均细度在22μm,平均长度38 mm,适合纺粗支纱;三级绒可做絮片类产品。

4 结论

(1)驼绒纤维质量一致性较差,主要表现在纤维颜色及内在质量方面。颜色不一致主要体现在:不同品种、地域的骆驼原绒颜色存在差异,不同部位的驼绒颜色也会有差异。内在质量上主要表现在:纤维细度差异大、粗细不匀;纤维长度整齐度差,长度不一;纤维成分差异大,粗刚毛、两型毛占比较大等。

(2)控制驼绒分梳绒质量要控制关键环节,一是做好原绒分拣分级,准确区分颜色、等级;二是控制洗净绒质量,洗后的驼绒要保持驼绒固有的特性,保持松散、不毡并、柔软等;三是控制分梳工艺流程,有效去除粗刚毛,减少驼绒纤维长度的离散度,提高纤维长度一致性,控制好纤维平均细度,减少差异,得到质量一致性较好的驼绒;四是做好车间管理,控制温湿度,及时清理落绒。

(3)近年来,在新疆大力发展纺织服装产业的形势下,新疆驼绒生产企业也在不断成长,在多年生产实践中积累了一定经验,对有效改善和提升驼绒纤维质量提供了经验参考。研究驼绒产品开发过程中的质量控制关键技术,对引导企业开发利用驼绒纤维、提高产品质量、提升技术含量及增加产品附加值有积极作用,以期通过提升产品质量助力新疆驼绒产业健康发展。