火车结晶纯苯加热技术对比分析

彭少川 杨虎群 王世超

摘要:叙述了冬季火车槽车纯苯结晶物料的两种加热方法。通过实验对比,得出改进加热方法在安全生产、节能环保、提高卸车效率方面的贡献。

关键词:火车;加热技术

前言

尼龍化工公司因生产需采购大量精苯,每年经由火车运输所卸精苯为6.5万吨。冬季卸纯苯量约占30%。由于运输纯苯的火车槽车不带任何加热设施,多年来槽车加热一直采用自制的加热器加热。随着企业产能增加以及为满足节能环保的要求,对结晶纯苯加热技术改进,采用热苯循环加热方法。现对两种纯苯加热方法作对比。

1.自制加热器加热技术

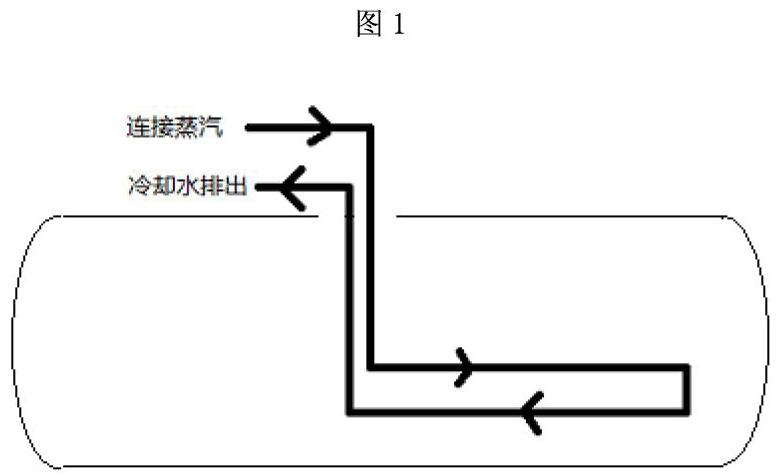

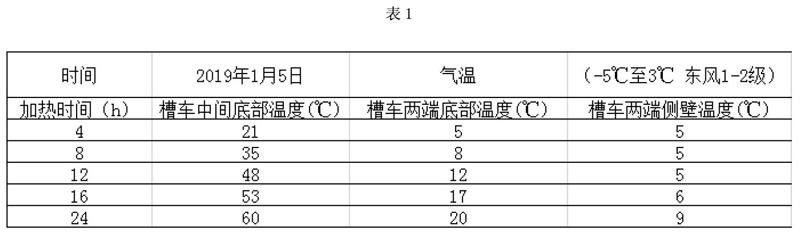

自制加热器的结构形式见图1, 由铝管弯制而成, 为了能从槽车人孔放人, 因此体积较小、加热点集中, 使用效果很差。 表1是2019年1月采用自制加热器加热的实测数据。

从实际数据来看,自制加热器存在如下问题。

1.1加热时间长,通常需要24小时左右。其主要原因是加热器结构集中、结晶苯集中于槽车底部和侧壁,加热苯没有流动性,仅靠物料的温度差进行热传递,热量从加热管传至底部结晶苯,将之融化。再有底部热苯热传递给侧壁结晶苯,热传递过程缓慢,离加热管远的结晶苯融化最慢 。

1.2热损失大。由于加热器只能放在槽车底部加热 , 槽车两端和侧部需要的热量基本上靠热传递获取,而纯苯的导热系数又很低 ,这样就造成了槽车中间纯苯温度已经很高而槽车两端和底部纯苯却仍未融化的情况。要想使纯苯全部融化,就要消耗更多的热量。损失的热量主要是 : ①加热过程中槽车外壁的热损失;②纯苯槽车加热温度过高造成的热损失 , 即冗余热损失;③ 加热器停用时的热损耗 ,为保证加热器不被冻裂,在加热器不用时 也要通入少量蒸汽 , 因此形成损耗 ; ④加热过程中苯蒸发形成的汽化热损失。

1.3物料损失严重,由于加热器周围的苯液体温度很高,从而造成物料蒸发损耗较大。

1.4危险性大,苯液体的大量蒸发,对安全和环境卫生也构成了威胁。加热过程中,槽车口周围苯蒸汽浓度高,作业人员在此环境中工作,出现苯中毒风险增大。

1.5加热管放入槽车需要人工操作,加热管长度约在5米左右的金属管,在槽车上作业属于高处作业,有跌落风险。

2.热苯循环加热技术

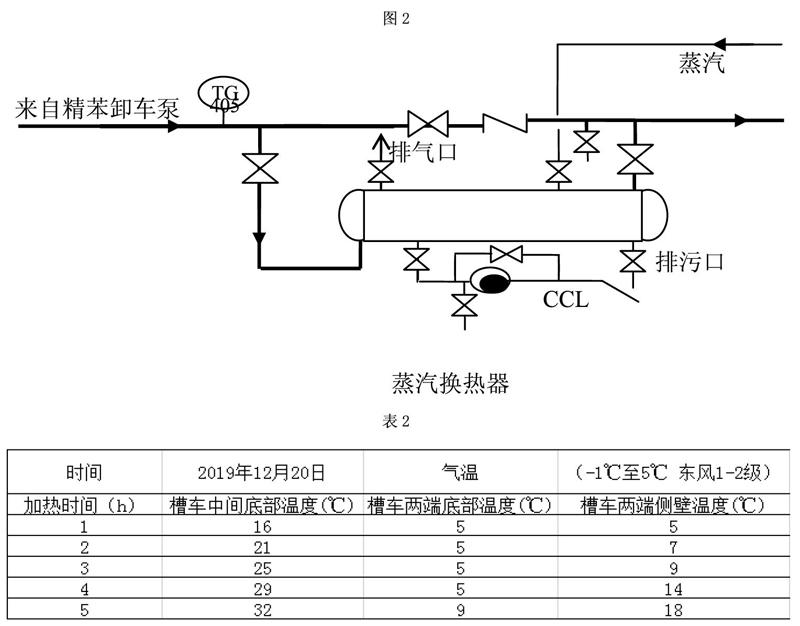

热苯循环加热系统需要对卸车管线进行改造,使槽车、引液罐与换热器之间形成循环回路。其工作方法是通过换热器对抽出的纯苯进行加热之后再循环回槽车,该技术操作程序为火车槽车 精苯引液罐 精苯卸车泵 蒸汽换热器 火车槽车。图2是纯苯换热器部分的流程图。表2是2019年12月采用热苯循环加热技术实测的数据。

从实际数据中可以看出,热苯循环加热技术有如下的特点:

2.1加热时间短,平均每组火车槽车结晶苯融化时间约5个小时。其原因是,换热器内壳程走蒸汽,管程走纯苯。热交换的接触面大,热量交换多,纯苯经换热器能迅速升高温度。热苯经卸车泵,压力为0.2MPa。循环进入槽车时具有很强的动能。经循环鹤管向四周喷射,加大槽车内纯苯的流动性,热量也快速向四周扩散。

2.2热损失小。热苯在槽车内流动,热量也迅速传递,槽车各处的温差小。损失的热量主要是加热过程中槽车外壁的热损失,槽车中间底部是最先接触热苯的部位,由于槽车内流动苯又经此处被引进引液罐,此处的热量交换最大,也避免了槽车底部温度过高而造成的热损失。换热器停用时切断蒸汽供应阀门不会造成热量损耗。加热过程中苯蒸发会产生少量汽化热损失。

2.3危险性降低,鹤管顶端加装了密封帽,与槽车人孔相贴合,避免了苯蒸汽挥发到周边环境,降低了作业人员苯中毒的风险。

2.4循环鹤管与卸车鹤管连接在一起,通过氮气动力升降,鹤管放入槽车方便快捷,降低作业时的跌落风险。

3.自制加热器加热技术与热苯循环加热技术的比较

3.1安全方面,自制加热器加热必须敞口加热从而导致苯蒸汽外溢,容易在低洼处形成爆炸性混合气体。由于热苯循环加热在人孔处加装了密封帽,从而避免了苯蒸气往外挥发,提高了卸车作业的安全性。同时也降低了作业人员发生苯中毒事故的概率。

3.2卸车效率,自制加热器加热方法一组精苯加热时间为24小时左右,热苯循环加热方法加热时间为5小时,卸车效率大大提高。为冬季纯苯供应提供了可靠保障。

3.3经济效益,由于公司精苯槽车全为租赁使用,卸车方式改进后缩短了槽车在公司停留时间,降低了租赁费用。同时蒸汽使用量也大幅度缩减,达到节能降耗的目的。