金属锂在固态电池中的沉积机理、策略及表征*

曹文卓 李泉 王胜彬 李文俊 李泓†

1) (中国科学院物理研究所,可再生能源重点实验室,北京 100190)

2) (中国科学院大学,材料科学与光电技术学院,北京 100049)

3) (北京卫蓝新能源科技有限公司,北京 102402)

全固态金属锂电池的能量密度有望达到现有商业化锂离子电池的2—5 倍, 且有可能从本质上解决现有液态电解质锂离子电池的安全性问题. 要想实现全固态金属锂电池这一颠覆性技术, 克服金属锂/固态电解质界面存在的副反应严重、界面接触差、锂枝晶生长等一系列挑战至关重要. 本文探讨了金属锂在有机、无机固态电解质中的沉积机理及其控制策略, 以及金属锂负极的表征手段等, 为固态锂电池的实用化研究提供了建议. 在固态电池中, 电解质与负极之间固-固接触不良、缺陷、晶界、裂纹、孔隙、尖端附近较强的电场以及固态电解质自身的电子电导都可导致金属锂沉积, 进而演变成锂枝晶. 针对这些诱因, 可以通过提高固态电解质的机械强度, 增大并改善固态电解质和负极的界面接触, 减少固态电解质内部及表面的缺陷、杂质和孔隙, 限制固态电解质内部的阴离子运动, 诱导锂的均匀沉积, 修复不均匀沉积形成的锂枝晶等方法均匀化锂沉积. 固态锂电池走向应用仍然存在诸多挑战, 需要扎实的基础研究, 有目标导向的设计思路和全面、系统、创新的综合解决方案.

1 引 言

锂离子电池自Sony 公司1991 年成功商业化以来大规模应用于消费电子、医疗电子、电动汽车、电动自行车、电动工具、无人机、规模储能、数据中心和国家安全等领域. 目前商业化锂离子电池一般采用液态电解质, 然而电芯级别负极析锂、固态电解质界面层(SEI)持续生长、正极过渡金属溶解、析氧、电解液氧化分解等化学、电化学以及热的不稳定性使得液态电解质的使用存在固有的安全隐患. 固态电解质具有较高的热稳定性和化学稳定性, 有望从根本上解决锂电池的安全性问题. 然而通常固态电解质相对于液态电解质密度较高, 采用相同的正负极材料和相同体积的电解质时, 固态电池电芯的能量密度将显著低于液态电池[1]. 为了提升固态电池体系能量密度, 我们通常采用以下措施: 1) 降低固态电解质在电池体系中的占比, 这涉及到材料及电芯层面的固态电池设计和制造;2) 利用固态电解质化学稳定性高的特点, 使用更高比容量、更高电压的正负极材料体系. 金属锂负极由于其极高的理论比容量(3860 mAh/g)和最负的电极电势(相对标准氢电极为—3.04 V)被认为是锂电池发展史中的终极负极. 相比其他负极材料, 例如石墨、硅、钠、镁、铝等, 匹配相同的正极材料时, 由金属锂作负极构成的电池体系能量密度最高[2,3]. 经计算固态金属锂电池的能量密度是现有锂离子电池能量密度2—5 倍.

相比液态电池, 金属锂负极在固态电池中更有实用化的潜力. 液态电池中金属锂负极与电解液严重的副反应、循环过程中的巨大体积变化、锂枝晶、死锂等问题给金属锂电池的安全性和循环性等带来严峻挑战. 固态电解质具有更高的机械强度、部分固态电解质匹配金属锂负极较液态更加稳定,从宏观尺度考虑有可能阻挡锂枝晶的穿透, 抑制锂与电解质的副反应. Monroe 和Newman[4]提出,聚合物固态电解质的剪切模量超过金属锂的两倍即能阻挡枝晶的穿透. 但大量研究表明, 在诸多高机械强度的聚合物固态电解质和无机固态电解质中, 锂枝晶仍然可能刺穿电解质造成短路, 特别是在较高的电流密度下. 固态电解质中锂离子的输运行为与液态电解质不同, 而现有的关于锂枝晶生长的理论仍不足以阐明锂在固态电池中的沉积行为.此外, 金属锂在固态电解质体相和界面处不同空间和时间尺度下的沉积行为也不同, 需要从热力学、动力学、材料应力、结构稳定性等角度有更系统更深入的理解.

本文聚焦于有机、无机固态电解质中金属锂的沉积机理讨论, 以及在固态电解质中如何控制金属锂的沉积, 总结了固态电池中的锂沉积行为的表征方法, 最后简述了产业化中固态电池负极侧的设计方法, 为固态电池的发展提供了一定的指导.

2 不同固态电解质中的锂沉积机理

固态电解质可以分为有机固态电解质, 无机固态电解质和有机-无机复合固态电解质三大类. 其中有机固态电解质主要有聚氧化乙烯(PEO)、聚乙二醇(PEG)、聚环氧丙烷(PPO)、聚丙烯腈(PAN)、聚甲基丙烯酸甲酯(PMMA)和聚偏二氟乙烯(PVDF)及它的衍生共聚物聚偏二氟乙烯-六氟丙烯(PVDF-HFP)等. 无机固态电解质主要有锂磷氧氮(LiPON)、氮化锂(Li3N)、钙钛矿型固态电解质(perovskite 型, 例如Li3xLa2/3—xTiO3(LLTO))、石榴石型固态电解质(garnet 型, 例如Li7La3Zr2O12(LLZO))、钠超离子导体型(NASICON 型, 例如Li1+xAlxTi2—x(PO4)3(LATP), Li1+xAlxGe2—x(PO4)3(LAGP))和锂超离子导体型电解质(LISICON 型,例如Li10GeP2S12(LGPS))等. 有机-无机复合固态电解质通常为上述有机和无机固态电解质的复合材料, 能兼具二者的优势. 不同种类的固态电解质锂沉积的机理也不尽相同, 下面将分类进行讨论.

2.1 有机固态电解质

有机固态电解质通常由极性聚合物和锂盐络合而成. 高分子中的极性基团, 例如—O—, =O, —S—,—N—, —P—, C=O, C≡N 等, 能与锂离子(Li+)发生配位, 通过高分子链段运动, Li+不断与极性基团发生络合和解络合, 从而实现锂离子的传导[5]. 相比无机固态电解质, 有机固态电解质具有一定的柔性和黏弹性, 通常与正负极材料有更好的界面接触,且易于成膜和加工, 能与当前的锂离子电池制造工艺相兼容, 被认为是下一代高能量密度固态电池最具潜力的电解质之一.

聚合物固态电解质中锂大多沉积在金属锂/聚合物界面处, 主要有三种模式: 1) 尖端生长, 突起处存在更强的局部电场强度和离子扩散, 引发尖端生长模式; 2) 径向生长, 锂离子可能会穿过已经析出的锂枝晶表面的SEI, 导致侧向生长, 锂枝晶直径变粗; 3) 多方向生长, 局部存在杂质, 缺陷等诱导锂形核的位点, 导致锂在电极底部, 乃至已经析出的锂结晶的各个部位沉积并向各个方向生长.

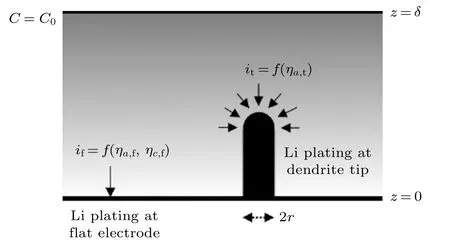

锂的尖端生长模式是最早且最广为接受的一种锂沉积的机制, 且已被多个实验所证实. 如早在1962 年, 扫描电子显微镜(SEM)观测就表明了枝晶生长速率由离子在枝晶尖端沉积动力学决定, 且会受到枝晶尖端半径大小的影响[6]. 有多种模型试图对这种现象做出解释. 有模型认为电荷倾向于在尖端富集, 形成较强的局部电场, 诱导锂离子在尖端附近沉积. Monroe 和Newman[7]提出了一种表面能控制的模型, 描述了尖端曲率对于枝晶生长动力学的影响. Akolkar[8,9]在这个模型的基础上进行简化, 分析了枝晶尖端和电极平面的过电势大小.如图1 所示, 尖端的锂离子的半球扩散消除了浓差极化, 因此锂沉积在尖端仅受电化学极化的控制,极化相比沉积在电极平面更小, 因此锂趋向于在尖端沉积析出.

扫描电子显微镜观测表明, 锂不仅会趋于尖端生长, 还可能在枝晶的中部区域呈现横向生长的模式[10]. 锂枝晶生长过程中可能会与固态电解质失去接触, 锂离子无法再在尖端富集, 此时会穿过SEI 沉积在锂枝晶的侧面, 导致牙膏状卷曲生长,如图2 所示.

图1 电沉积锂的电极表面示意图[9]Fig. 1. Schematic of the electrode surface on which lithium is electrodeposited[9].

图2 枝晶横向生长的示意图[10]Fig. 2. Schematic drawing showing a lateral growth for dendrites[10].

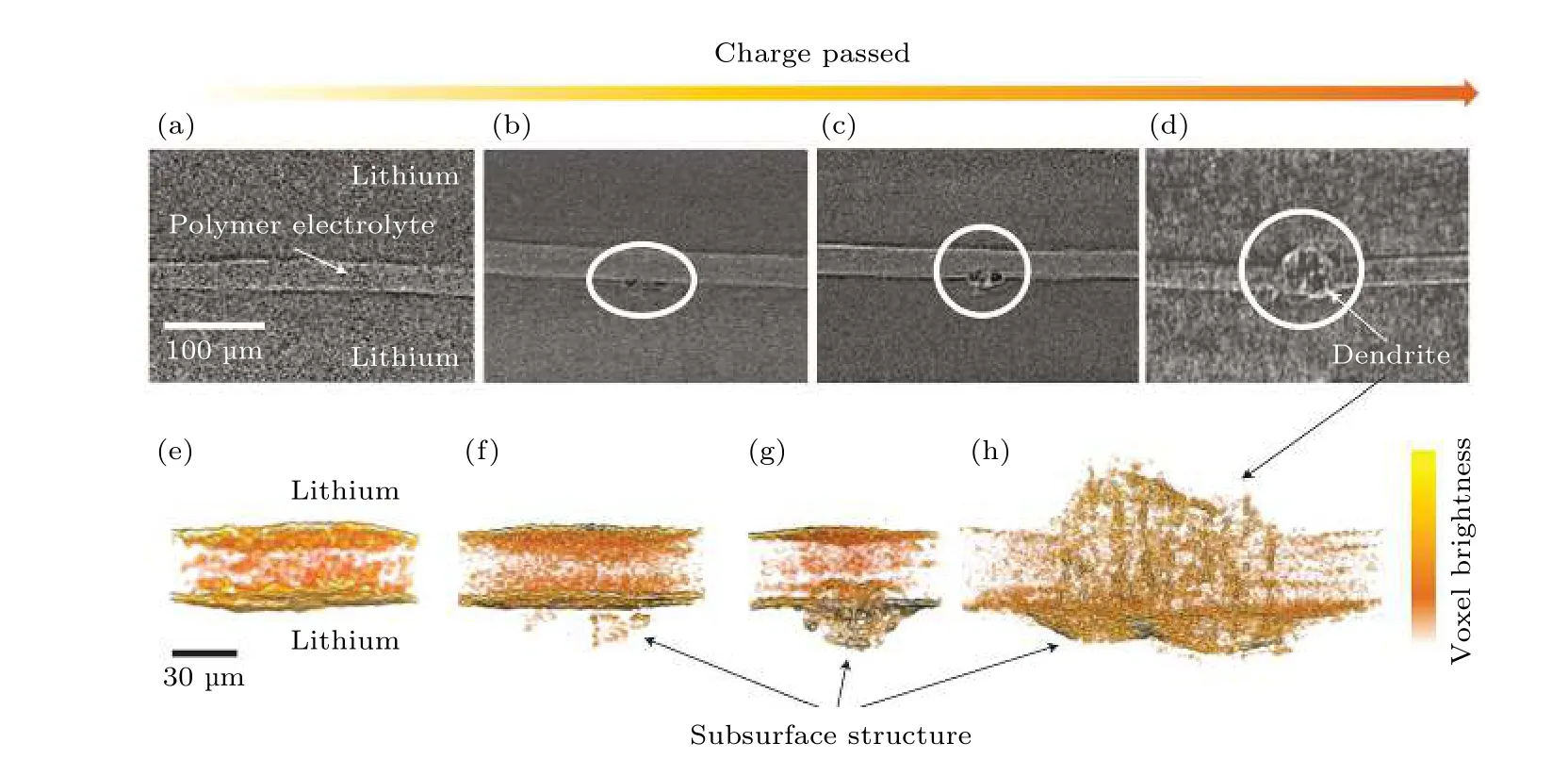

除了尖端生长和横向生长, 锂还可以从聚合物/电极界面以下的电极底部开始生长, 同步硬X 射线显微断层扫描切片曾经证明过这一点(图3)[11].造成这一现象的原因可能是电极中存在杂质, 杂质边角可能有更高的电场强度和离子迁移速率, 加速了锂的形核, 也可能是杂质与聚合物发生反应产生空洞, 诱导锂在其附近析出[12]. 此外, 锂沉积带来的SEI 应力累积可能导致裂纹的生成, 诱导锂从根部开始结晶生长[13]. 除了根部生长模式, 锂还可能会在锂枝晶的中部区域, 例如扭结处沉积生长. 原位光学显微镜观测表明, 锂沉积的位置和生长方向并不是特定的, 很可能是一种缺陷诱导的机制[14].

2.2 无机固态电解质

无机固态电解质主要有两大类: 氧化物和硫化物固态电解质. 硫化物相比氧化物固态电解质有更高的离子电导率, 室温下能达到10—2—10—3S·cm—1,且加工性能优良, 但是在空气中的稳定性低, 易发生水解产生有毒的硫化氢(H2S)气体, 因此在生产应用方面有一定难度[15]. 氧化物固态电解质具有较高的机械强度, 有望抑制锂枝晶, 但是其刚性也导致与极片的接触较差, 容易产生较高的界面阻抗.

无机固态电解质中锂沉积的机制相比聚合物固态电解质更为复杂. 除了与聚合物固态电解质类似的在固态电解质/负极界面的锂沉积模式, 锂还可以在无机固态电解质内部析出, 例如晶界、颗粒之间的空隙等等部位.

图3 同步硬X 射线显微断层扫描切片探测到的锂从电极底部开始沉积生长 (a)-(d) 循环到各个阶段的对称锂电池的横截面的X 射线断层扫描切片; (e)-(h) 显示在顶部的扫描切片对应的放大3D 体重构电池图像[11]Fig. 3. Subsurface structures underneath dendrites detected by synchrotron hard X-ray tomography slices: (a)-(d) X-ray tomography slices showing the cross-sections of symmetric lithium cells cycled to various stages; (e)-(h) magnified, 3D reconstructed volumes of cells shown in the top panel[11].

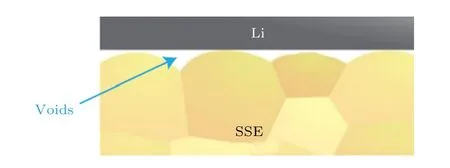

通常认为无机固态电解质与锂负极之间是“点对点”式接触, 增大了界面阻抗, 如图4 所示[16]. 这种不均匀的接触可能会导致不均匀的锂离子传导和局部电流密度分布, 从而导致锂在固态电解质/负极界面处形核生长.

图4 无机固态电解质与锂负极之间的“点对点”式接触[16]Fig. 4. Point-to-point contact between the inorganic solid state electrolyte and Li anode[16].

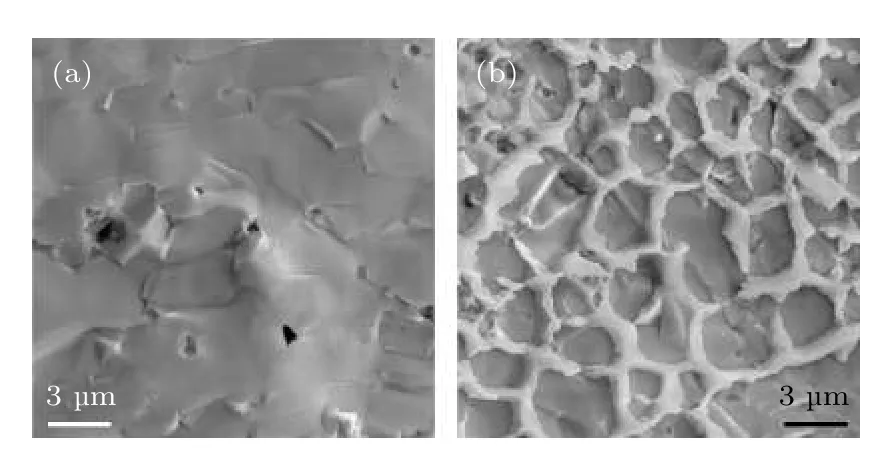

此外, 无机固态电解质的晶界也是重要的形核位点, 如图5 所示[17,18]. 锂在晶界处形核生长主要有以下几种机制解释: 1) 晶界处相比体相具有更大的局部离子传导阻抗, 诱导锂沉积[19,20]; 2) 晶界处相比体相机械强度更低, 分子动力学模拟表明晶界处杨氏模量比体相低50%[21]. 因此, 锂更倾向于在晶界处沉积, 而非体相; 3) 晶界处化学组成与体相不同, 影响了锂的沉积. 有研究表明镓(Ga)掺杂的LLZO 的临界电流密度比铝(Al)掺杂的LLZO高60%[22]. 化学分析显示, 掺杂元素Ga 均匀地分布在整个体相和晶界, 而Al 则倾向于在晶界处富集. 此外, Al 掺杂LLZO 中锂枝晶是锂和铝的混合物, 而Ga 掺杂的LLZO 中锂枝晶仅仅由锂组成. 这说明了晶界处不同的化学组成也会影响锂的沉积.

图5 锂枝晶沿晶界生长的SEM 图像 (a) 未循环和(b) 循环后的Li6.25Al0.25La3Zr2O12[18]Fig. 5. SEM image of dendrite propagation through the grain boundary: (a) Uncycled and (b) cycled Li6.25Al0.25 La3Zr2O12[18].

除了无机固态电解质的表面和晶界, 锂还可以在固态电解质内部的孔隙沉积[23,24]. 无机固态电解质自身较高的电子电导和无机固态电解质内部被束缚的剩余电荷可能是导致这种沉积行为的原因. 王春生课题组[25]研究了三种不同的固态电解质LLZO, Li3PS4, 和LiPON 的锂沉积行为, 得出结论, 体相沉积锂的LLZO 和Li3PS4的电子电导(10—9—10—7S·cm—1)显著高于无枝晶的LiPON(10—15—10—12S·cm—1). 此外, 密度泛函理论(DFT)计算也表明, 无机固态电解质内部被孔结构、裂纹、缺陷等束缚的剩余电子还原锂离子是热力学有利的[26].

3 控制固态电池的锂沉积的方法

控制固态电池中锂的均匀沉积是固态电解质走向应用的主要挑战之一. 由第2 章节的内容可知, 锂的沉积需要满足以下两个条件: 1) 达到锂沉积的热力学平衡电位, 这是锂沉积必须具备的热力学条件; 2) 锂离子和电子能在空间某处结合形核生长, 锂离子传输完整、快速的通路是锂沉积必须具备的动力学条件. 控制锂在固态电解质/负极界面处均匀沉积是理想的情况. 但实际情况下由于表界面不均匀, 且固态电解质体相也可以诱导锂沉积, 因此保障固态电池安全应用的最低标准是控制负极侧锂沉积不超过固态电解质/正极界面层. 控制锂沉积以满足上述最低标准, 既需要诱导锂在固态电解质/负极界面处均匀沉积, 又需要锂不均匀沉积后的抑制锂枝晶的措施. 一般需要遵循以下几个基本原则:

1) 提高固态电解质的机械强度, 以防止锂枝晶形成后刺穿固态电解质到达正极;

2) 增大并改善固态电解质和负极的界面接触,减小接触阻抗, 降低局部电流密度;

3) 减少固态电解质内部及表面的缺陷, 杂质和孔隙;

4) 限制固态电解质内部的阴离子运动, 提高锂离子迁移数, 减少空间电荷效应诱导锂枝晶形成;

5) 诱导锂的均匀沉积;

6) 修复不均匀沉积形成的锂枝晶.

3.1 提高固态电解质的机械强度

在固态电解质研究的早期阶段, 研究者普遍认为固态电解质较高的机械强度可以杜绝液态电池中的锂枝晶刺穿问题. 理论计算表明, 当聚合物固态电解质的剪切模量高于金属锂的两倍以上, 即室温下达到10 GPa 以上时, 可以抑制锂枝晶的刺穿[4].因此很多工作通过引入机械增强嵌段, 如聚苯乙烯、合成嵌段共聚物和接枝共聚物提高聚合物的机械强度, 抑制锂枝晶的生长[27-29].

但也有研究表明, 一种交联聚乙烯/PEO 复合聚合物固态电解质90 ℃下杨氏模量仅有1.0 ×105Pa, 仍然有较强的抑制锂枝晶的能力[30]. 另外很多无机固态电解质虽具有超高的杨氏模量(> 100 GPa)[31-33], 但仍无法抑制锂枝晶的生长.因此较高的机械强度并不能绝对抑制锂枝晶, 仍需要与其他的一些诱导锂沉积, 抑制锂枝晶的方法结合起来.

3.2 增大并改善固态电解质和负极的界面接触

增大并改善固态电解质与负极的界面接触可以降低界面阻抗和局部电流密度, 有利于延缓枝晶的生长. LLZO 容易与空气中的水, 二氧化碳反应,在表面生成富含Li2CO3的钝化层, 破坏原有的对锂较好的润湿性[34,35]. 通过抛光、热处理和酸处理等手段可以消除LLZO 表面的Li2CO3, 改善其与锂负极的界面接触, 抑制锂枝晶的生长[36-39].

在固态电解质与锂负极之间引入中间界面层也是一种常见的方法. 中间界面层可以通过人工的方法制备, 例如磁控溅射、单原子层沉积、化学气相沉积和旋涂等. 人工界面层可以较精确地控制中间界面层的厚度及组成, 具有较高的一致性. Liu等[40]利用磁控溅射在LAGP 表面均匀地镀了一层无定形纳米锗薄膜, 抑制了Ge4+与金属锂的还原反应, 改善了LAGP 与金属锂之间的界面接触,实现了准固态锂空气电池的稳定循环(0.1 mA·cm—2下循环100 周). 此外, 也可以通过锂与电解质自发的化学反应制备中间界面层[41], 其中原位固态化是一种能同时结合液态和固态电解质优势的改善界面接触, 增强界面稳定性的策略[42]. 如图6 所示,注入含有单体和Li 盐的液态前驱体会渗透到电解质/电极界面的孔隙中, 并在某些条件(例如加热、辐射或电化学处理)下聚合, 以实现固态电解质和电极之间接近原子级别的紧密接触, 均匀化锂离子传输, 抑制枝晶生成.

构建三维结构固态电解质和三维结构负极也是基于这一设计原则来均匀化锂沉积[43-45]. 例如有文献报道多孔-致密-多孔三层结构的LLZO 可以使对称电池在高达10 mA·cm—2的电流密度下循环[46], 远远超过大部分文献报道的固态电池中的临界电流密度(< 1 mA·cm—2)[47-49].

此外, 通过控制外部条件, 例如适当增加压力,提高温度, 使用熔融锂代替锂负极等都可以改善界面接触, 促进锂的均匀沉积[50-53].

3.3 减少固态电解质内部及表面的缺陷、杂质和孔隙

图6 原位聚合过程的示意图[42]Fig. 6. Schematic illustration of in situ polymerization processes[42].

如2.2 部分所述, 锂除了会在无机固态电解质/负极界面处沉积, 还会在电解质内部的晶界、空隙、裂纹和杂质等附近析出生长. 因此改良制备工艺, 减少固态电解质内部的缺陷、杂质和孔隙也是一种重要的减少锂枝晶在固态电解质体相沉积的策略. 将无机固态电解质烧结成单晶可以有效地消除晶界、空隙诱导锂沉积的现象[54,55]. 然而单晶的合成工艺相对复杂, 且成本较高, 因此实际应用多采用多晶的烧结工艺. 增加多晶无机固态电解质的致密度可以大大提高离子电导, 抑制枝晶生长[56-58].例如采用热等静压的方法将1.0 wt%Al2O3掺杂的LLZO 陶瓷片的致密度从91.5%提高到99.1%时, 在0.5 mA·cm—2下循环也不会发生短路现象[59].此外, 在热等静压过程中引入聚合物, 构建复合固态电解质, 可以将LLZO 陶瓷片的致密度提高到99%以上[58].

3.4 限制固态电解质内部的阴离子运动

限制固态电解质内部的阴离子运动, 减少空间电荷效应诱导锂枝晶形成. 根据Brissot 等[60]和Chazalviel[61]提出的模型, 当阴离子可以在电解质中自由移动时, 会向正极侧富集, 而锂离子则向负极侧迁移, 造成阴阳离子浓度差异. 这种现象会导致负极表面局部空间电荷累积, 形成较强的电场,诱导锂离子形核生长. 基于这一模型, 锂开始形核的时间可以用桑德时间(Sand's time)τ预测.

其中,D是扩散系数;e是元电荷量;µLi+和µa是锂离子和阴离子迁移能力 ;ta是阴离子迁移数;C0是锂盐起始浓度;是电流密度. (1)式中, 当电解质中阴离子迁移数ta接近零时, 锂枝晶出现的时间τ趋于无穷大, 即锂枝晶的出现将无限延后.

基于上述设计原理, 单离子聚合物被开发出来以抑制锂枝晶. 单离子聚合物是指阴离子与聚合物或无机骨架共价成键, 或是与电解质中的阴离子受体结合而无法自由移动, 因而阴离子迁移数很小的聚合物[62,63]. 有研究表明, 固定一小部分阴离子,即使在比较大的电流密度下, 也可以在杨氏模量只有数十到数百MPa 的聚合物电解质中实现稳定的锂沉积[64].

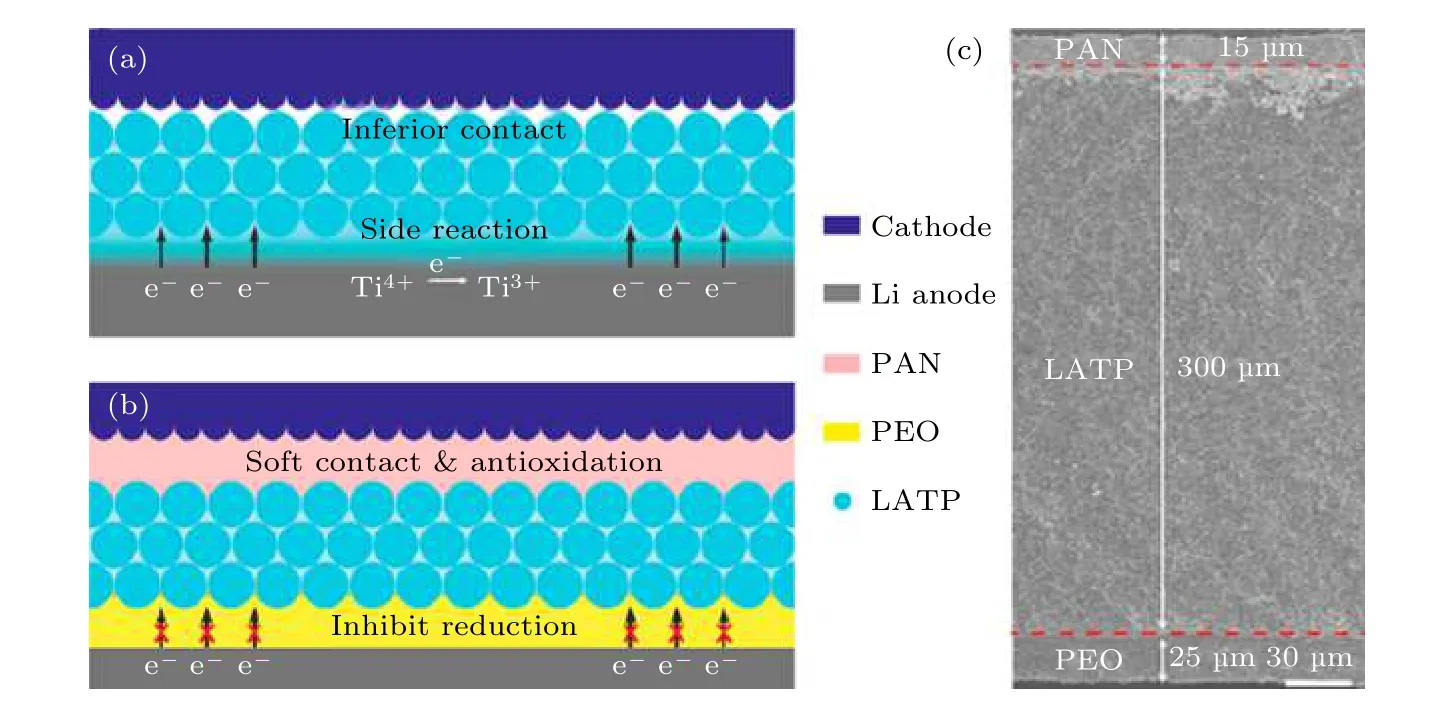

此外, 多层复合固态电解质的设计也借鉴了这一设计思路. 无机固态电解质中阴离子迁移数近似为零, 因此可以通过设计聚合物-无机固态电解质-聚合物三明治结构大大提高复合固态电解质的锂离子迁移数. 中国科学院化学研究所郭玉国和万立骏团队发现, PAN-PEO 双层固态电解质锂离子迁移数仅有0.41. 然而如下图7 所示, 在LATP 两侧涂覆PAN 和PEO 之后, 锂离子迁移数提高至0.82,且电池长循环极化更小, 锂沉积的形貌更加均匀平整. 该团队认为性能提升的原因在于, LATP 能够引导离子均匀分布, 抑制了固态电解质/锂负极界面上形成的空间电荷层, 从而抑制了锂枝晶的产生[65].

3.5 诱导锂的均匀沉积

图7 PAN/LATP/PEO 三层复合固态电解质示意图 (a) LATP; (b) PAN/LATP/PEO; (c) PAN/LATP/PEO 固态电解质的SEM 图像[65]Fig. 7. Schematic diagram of PAN/LATP/PEO three-layer composite solid electrolyte. Illustrations of the solid full battery: (a) Pristine LATP; (b) PAN/LATP/PEO solid electrolyte; (c) SEM image of PAN/LATP/PEO solid electrolyte[65].

利用亲锂涂层和位点诱导锂的均匀沉积也是一种常见的策略. Yan 等[66]发现不同的基底材料具有不同的锂的形核过电势. 相比不能与锂反应形成合金的基底(例如铜、镍和碳), 能与锂反应形成合金的基底(例如金、银、锌、镁和铝)具有更小的锂的形核过电势, 更容易诱导锂形核析出. 此外,其他一些能与锂发生化学反应的金属化合物也展现出亲锂的特性, 如氧化锌(ZnO)和氧化铜(CuO)等, 能诱导锂率先在其表面沉积[67,68]. 还有文献报道了亲锂官能团在诱导锂沉积中的作用, 例如在石墨烯中掺杂氮、氧和硼等都可以提高亲锂性[69,70].

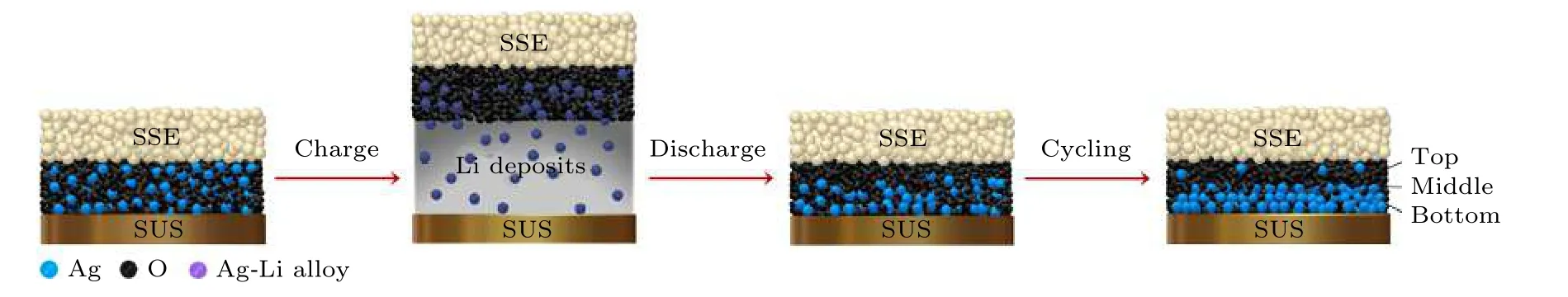

利用上述亲锂材料和官能团可以实现对于锂沉积位点的调控, 例如实现“自下而上”, “自上而下”或“由内而外”式的锂沉积位置先后顺序. 三星报道了一种使用硫化物作为固态电解质的银碳复合负极[71]. 如图8 所示, 纳米银颗粒可以诱导锂均匀沉积在靠近不锈钢(SUS)集流体一侧. 碳充当固态电解质(SSE)和沉积的Li 之间的分隔层, 以避免界面副反应, 从而实现长循环.

3.6 修复不均匀沉积形成的锂枝晶

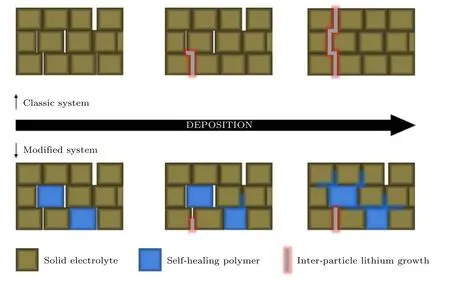

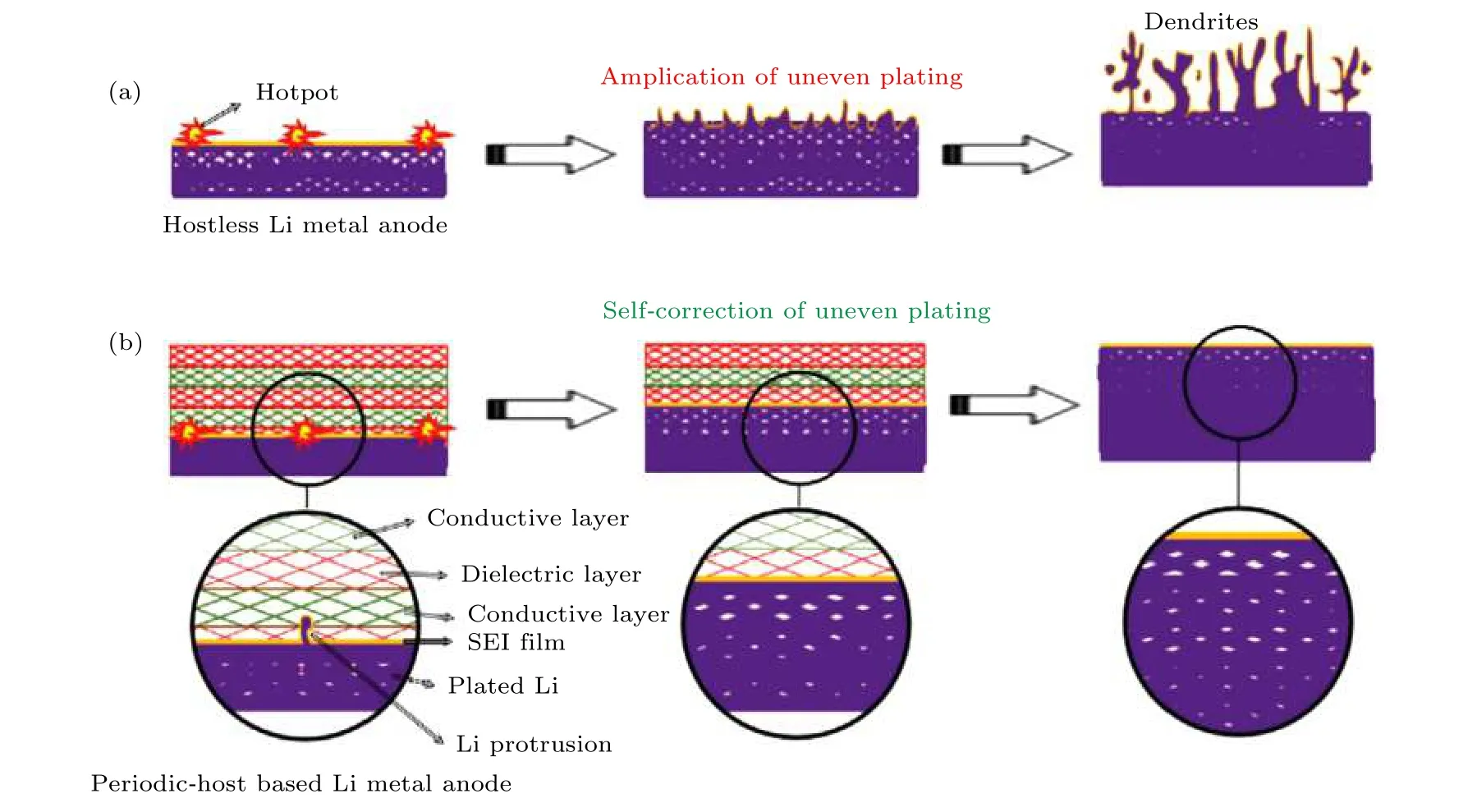

自愈合式的材料也被设计用于修复或抑制不均匀沉积形成的锂枝晶. 文献报道了一种亚胺基自修复聚合物, 可以通过调控温度和电流密度, 优化锂和固体电解质颗粒之间的界面[72]. 如图9 所示,金属锂析出后将沿着固态电解质颗粒边界的孔隙生长. 加入亚胺基自修复聚合物后, 沿着固态电解质颗粒边界生长的锂产生的应力迫使聚亚胺变形,并填充入固态电解质边界的孔隙, 阻碍锂枝晶的进一步生长. 文献还报道了一种导电/介电薄层周期性多层设计容纳金属锂沉积的骨架材料, 以实现锂不均匀沉积后的自修复[73]. 该骨架材料分别选择了PAN 膜和碳纳米纤维膜作为介电层和导电层.如图10 所示, 对于无骨架结构的锂负极, 枝晶的生长无法避免. 而在导电/介电薄层周期性多层骨架材料中, 当Li 沉积在介电层中并生长到导电层中时, 由于导电层的等电势效应, 原本枝晶尖端较大的局部电场强度和电流密度将显著减小, 显示出“自我校正”行为, 从而让锂沉积的总体形貌更加平滑. 此外, 还有文献表明, 在较高的电流密度(~9 mA·cm—2)下的自产热效应会导致锂枝晶的自愈合现象[74].

图8 在有Ag-C 纳米复合涂层的集流体上Li 沉积脱出的示意图[71]Fig. 8. Schematic of Li plating—stripping on the current collector with a Ag—C nanocomposite layer[71].

图9 使用聚亚胺防止颗粒间锂生长的自我修复机制示意图[72]Fig. 9. Schematic of the self-healing mechanism for inter-particle lithium growth prevention using polyimine[72].

图10 锂在 (a)无骨架结构和(b)具有“自我校正”行为的周期性导电/介电骨架材料中的沉积行为示意图[73]Fig. 10. Schematic diagram of Li metal evolution in (a) hostless configuration and (b) periodic conductive/dielectric host with a“self-correction” behavior[73].

4 固态电池中锂沉积的表征方法

探索多种先进的表征技术旨在更全面更深入地理解不同固态电解质体系中金属锂的电化学行为, 以期达到调控固态电解质中金属锂沉积的目的, 为解决固态金属锂电池商业化问题提供多维度的视角. 固态电池由于制样困难和表征仪器限制,直接观察锂离子的输运、金属锂的形核及长大较为困难. 固态电解质与电极在充放电过程中原位形成的界面使得制样时很难无损地将两者分开, 因此大部分适用于液态电解质的非原位表征方法并不适用于固态电解质. 无损检测能更加真实地反映电池内部的信息, 可以提高电池测试方法的准确性和可靠性. 然而由于无机固态电解质不透明, 原位无损表征方法无法正面观察二维平面的界面演化, 因此无损原位表征是一大挑战. 金属锂由于原子序数、密度和晶体结构等因素在X 射线下几乎“透明”,因此金属锂无法被一些常规的表征方法直接探测, 如能量散射X 射线谱(EDS), X 射线光电子谱(XPS),X 射线衍射(XRD)等. 目前对固态电池中多空间多时间尺度下的锂沉积问题的研究仍然只是冰山一角, 所以探索全面的表征方法和技术十分重要.这一小节主要介绍几种有效观测金属锂生长过程及原理的表征方法, 包括非原位和原位的表征方法, 其中原位表征方法可以兼顾非原位的表征. 下面主要论述几种原位表征方法, 分别为电化学表征、光学显微镜、扫描电子显微镜、原位中子深度谱、同步X 射线断层扫描法、核磁共振和冷冻电镜等.

4.1 电化学表征方法

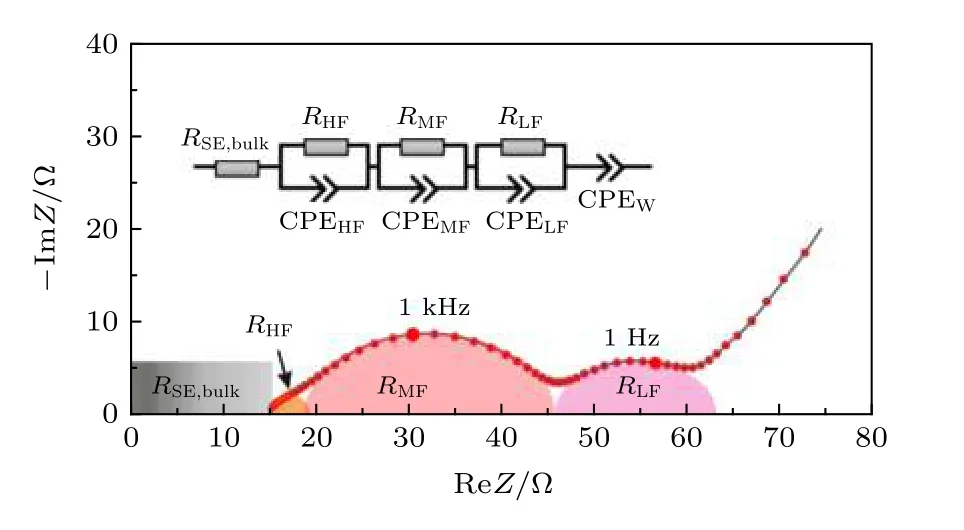

电化学表征方法是电化学领域常用的方法, 常见的包括充放电循环测试、电化学阻抗谱、循环伏安扫描、高精准定量库伦分析法和微分电容法等.电化学方法无需拆解电池, 方法简单、高效、成本低. Burns 等[75]利用高精准定量库伦分析法, 通过对比不同倍率下库伦效率的微小差异, 预测了石墨负极析锂的问题. 更进一步, 该研究组提出了电化学量热法分析负极的析锂问题, 将负极侧金属锂沉积的行为、电化学行为和热学行为关联起来[76].Campbell 等[77]和O’Kane 等[78]则利用差分电压法分析了不同锂的沉积溶解反应速率常数下的析锂行为. 这些电化学的检测方法原理上也可以应用于分析固态金属锂电池体系. 除此以外, 锂锂对称电池应用恒流循环测试可以得到固态电解质的临界电流密度、沉积电压及过电势等信息. 图11 显示了Li|LLZO|Li 锂对称电池在不同电流密度下的极化曲线, 电压突降到0 V 表示锂枝晶刺穿固态电解质, 发生了短路[18]. 电化学阻抗谱(EIS)可以得到金属锂-固态电解质界面及锂离子的扩散动力学等信息, 是一种无损的检测手段. 如图12 所示, Zhang等[79]利用EIS 系统研究了全固态锂金属电池体系的界面过程. 电化学阻抗谱结合直流极化方法可以测试电解质的迁移数. 采用阻塞电极可以测试固态电解质的电化学窗口. 大量结果表明, 聚合物固态电解质较窄的电化学窗口是制约高电压正极材料使用的瓶颈, 目前成功商业化的仅有LiFePO4一种正极材料.

图11 室温下Li/LLZO/Li 对称电池的恒电流循环(插图显示最后两个循环)[18]Fig. 11. Galvanostatic cycling (the inset shows the last two cycles) of a Li/LLZO/Li symmetric cell at room temperature[18].

图12 有LiNb0.5Ta0.5O3 涂层的LiCoO2 首次充电后全固态电池的奈奎斯特图[79]Fig. 12. Nyquist plots for all-solid-state battery after the initial charge with LiNb0.5Ta0.5O3-coated LiCoO2[79].

4.2 原位光学显微镜和扫描电镜

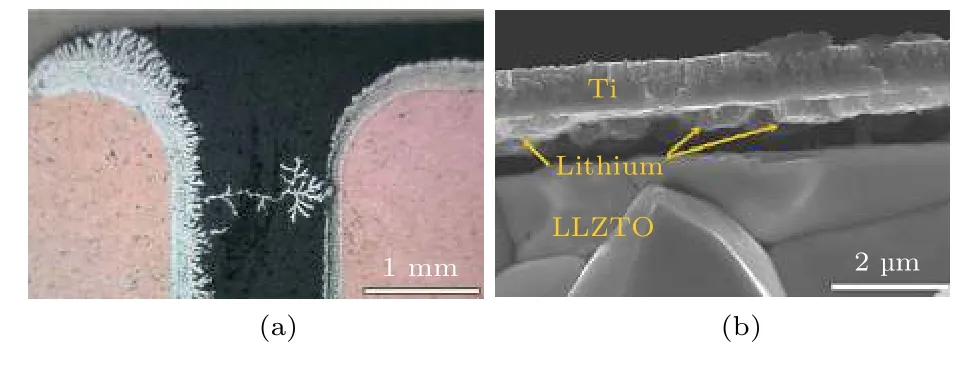

电化学测试是通过电学测试间接推测电极内部的行为, 直接观测固态电解质中的枝晶生长对于理解金属锂的沉积更加准确可靠, 光学显微镜和扫描电子显微镜是两种常见的形貌学测试方法, 两者都具有较大的景深, 可以横跨大空间尺度观察样品形貌. 由于金属锂对空气敏感, 两种方法测试样品均需在惰性气氛中进行. 此外, 固态电解质的不透明性对样品的制备也提出了一定的挑战. 图13(a)展示了Westover 研究组[80]利用光学显微镜观察的LiPON 中的锂枝晶生长. 由于LiPON 是透明的, 因此锂沉积是可以观测到的. 李泉等[81]利用原位SEM 研究了锂枝晶穿透LLZO 电解质的过程,研究发现金属锂在沉积侧平坦电极界面处由于不均匀沉积和巨大体积变化会形成大的空隙, 如图13(b), 锂枝晶生长起始于沉积侧.

图13 (a) 光学显微照片显示Li 枝晶沿着两个Cu 集流体之间的LiPON 界面生长[80]; (b) 无3D Ti 电极的全固态锂金属电池沉积锂后的截面图(23 µAh/cm2)[81]Fig. 13. (a) Optical micrograph showing Li dendrites growing along lithium phosphorus oxynitride (LiPON) interface between two Cu current collectors[80]; (b) cross-sectional view of all-solid-state lithium metal battery w/o 3D Ti electrode after lithium plating (23 µAh/cm2)[81].

4.3 中子深度谱技术(NDP)

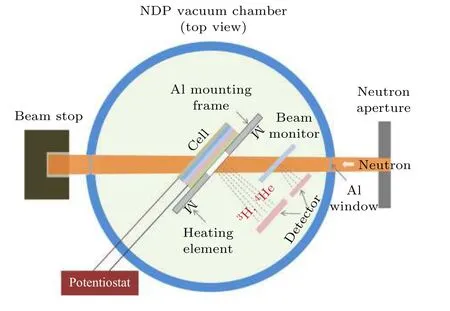

NDP 是一种无损的中子分析技术(如图14),对轻元素的灵敏度高, 在z方向上具有极高的分辨率, 可达几十纳米. 它通过与原子核发生中子反应来定量锂离子的数量, 不同的出射能量范围可以定位锂离子的空间位置并原位观察锂离子浓度的动态变化, 不破坏化学环境, 是一种无损检测方法.因此, NDP 是研究固态电解质体相和界面处金属锂沉积行为的一种有效方法.

图14 原位NDP 的实验装置示意图[25]Fig. 14. Schematic diagram of the experimental set-up for operando NDP[25].

Wang[82]课题组研究了Li |LLZO| Li 对称电池和Li |LLZO|碳纳米管不对称电池中金属锂的沉积行为, 发现对固态电解质内形成的锂枝晶的探测, NDP 曲线的响应要早于电压曲线. Wang 课题组[25]还报道了用NDP 检测不同固态电解质中锂枝晶的生长行为, 揭示了体相电子电导率对于锂在固态电解质体相沉积的重要影响.

4.4 同步辐射X 射线断层扫描法

虽然金属锂对于X 射线几乎“透明”, 然而仍然可通过同步辐射X 射线断层扫描技术对固态电池中的锂沉积行为进行研究. 一方面同步辐射源允许近连续选择单色光束能量和具有宽带能谱的多色白光束, 这样可以通过调节对应的能量范围精细化探测金属锂; 另一方面可以通过低亮度区域反向研究金属锂的体相和界面行为. Harry 等[11]利用X 射线断层扫描技术探测了Li|聚合物电解质|Li 的对称金属锂电池体系中锂枝晶的结构, 由于聚合物与金属锂在X 射线下的衬度差别较大, 因此可以清晰地展示其结构演化形貌. Shen 等[83]应用同步辐射X 射线断层扫描技术, 研究亚微米尺度原位探测固态电解质中的微观结构变化及失效机理. X 射线在穿过样品后强度呈指数下降, 其中束流能量和样品厚度对透射比和图像对比度有很大影响. 如图15 所示, 厚LLZO 中的重元素Zr 阻挡了35 keV 单色光束等低能光束. 而使用多色光束确保了固态电解质和空洞(Li 金属)之间的良好对比度.

4.5 其他表征方法

冷冻电子显微镜也被广泛用于金属锂负极及SEI 的探测中[84,85]. 冷冻电镜可以达到原子级别的分辨率, 辐照损伤小, 可以观察更接近真实体系下的锂负极形貌和体积变化. 冷冻电镜观察碳酸酯电解质中的锂枝晶结果显示, 单晶纳米线枝晶倾向于沿着〈111〉,〈110〉或〈211〉方向生长[86]. 预期未来冷冻电镜也可以应用于固态金属锂沉积和溶解以及界面的演化的研究.

核磁共振(NMR)是一种通过检测外加磁场引起原子核自旋态变化信号的分析方法, 故也是一种无损的分析方法, 例如二维锂离子交换NMR 可以用来研究固态电解质/电极界面的锂离子传输行为[87].

图15 (a) 同步辐射X 射线断层扫描装置图; (b) 含有重元素的石榴石电解质会使得X 射线衰减, 无法成像. 相比之下, 使用APS(白光束)的高能X 射线, 可以独立识别孔和陶瓷相; (c) 使用高能X 射线获取孔隙率, 晶粒和纹理细节[83]Fig. 15. (a) Diagram of the synchrotron X-ray tomography setup; (b) garnet electrolytes dominated by heavy elements attenuate Xrays, and thus, imaging is impossible. In contrast, using high-energy X-rays at APS (white beam), the pore phase and ceramic phase can be identified independently; (c) the porosity, grain, and textural details can be extracted using high-energy X-rays[83].

5 固态锂电池负极侧设计思路

目前文献中很多对于固态金属锂电池的研究中的电池设计远远偏离高能量密度的应用要求.Richter 和Janek 课题组[88]发表文章测评了数十种迄今报道的全固态金属锂电池的性能, 并指出大多数文献使用了相比正极厚度过于厚的固态电解质和远远过量的锂负极, 导致整体能量密度远远低于商业化锂离子电池. 此外, 固态金属锂电池的循环性、动力学性能和安全性方面仍然与实用化有很远的距离. 因此要想减小学术界固态金属锂电池研究与产业化要求之间的鸿沟, 需要建立更贴近实用化要求的电池设计、组装和测试规范, 例如采用较大的正极面容量( ≥ 4 mAh/cm—2), 较小的N/P比(2—4), 较薄的金属锂片( ≤ 50 µm), 较薄的固态电解质(< 100 µm)等. 此外, 除了扣式电池的表征,更贴近实用化的软包电池的电化学性能, 热安全行为也有待进一步系统研究.

实用固态锂电池负极侧的设计不仅需要材料和电极层级的设计, 还需要电芯模组、管理系统等系统全面的解决方案. 从材料设计出发, 直接使用金属锂会造成电芯难以承受的体积变化, 因此需要设计可容纳金属锂的多孔材料, 从而抑制金属锂沉积造成的体积膨胀. 其中, 孔的大小、分布、结构设计、诱导锂均匀沉积的亲锂材料的均匀分散是锂复合负极的关键. 从极片设计出发, 在负极表面或隔膜负极侧设计具有引导锂传输作用的涂层也很重要. 除此之外, 不仅要考虑与金属锂、固态电解质接触的化学、电化学、热稳定性因素, 还要考虑非活性物质引入带来的质量、体积能量密度下降和成本等问题, 考虑实际应用的需求, 可能需要同时满足十几个应用指标, 例如杂质含量、复合负极材料孔隙率等. 固态锂电池由于金属锂沉积过程中体积变化较大的问题, 可能导致电芯形变较大, 电极/固态电解质界面接触变差, 需要采用合适的电极结构设计, 以及电芯、模组层级的加压设定和缓冲机制. 此外, 即使固态电解质相比电解液对金属锂热稳定性更好, 仍然需要各种传感器的智能植入, 例如对于金属锂电池“软短路”的监控, 温度、压力监控等.

6 总结与展望

本文综述了锂金属负极在固态电池中沉积行为, 为实现更高能量密度、高安全性的固态锂电池提供了建议和指导. 本文系统总结了聚合物和无机固体电解质中锂沉积的机理, 并对控制锂沉积, 预防锂枝晶刺穿的策略和锂金属负极的表征进行了深入探讨. 在固态电池中, 电解质和金属锂界面接触不良、缺陷、晶界、裂纹、孔隙、尖端较高的电场强度和离子传导速率, 以及固态电解质体相较高的电子电导等原因都会导致锂沉积, 继而演化为锂枝晶. 控制锂沉积主要有以下几种策略:

1)锂沉积前, 利用材料自身性质和结构设计诱导锂的均匀沉积, 例如改善并增大固态电解质/负极界面接触, 采用亲锂涂层或位点, 设计三维结构电极和固态电解质等;

2)锂沉积过程中, 破坏可能导致枝晶生成的条件, 抑制锂枝晶的产生. 例如限制固态电解质,尤其是聚合物固态电解质中阴离子的自由移动, 减少局部空间电荷效应诱导锂枝晶的现象. 此外, 优化固态电解质合成工艺, 减少缺陷带来的锂枝晶生长也是一种重要的策略;

3)锂沉积后, 要修复不均匀沉积形貌, 抑制已生成的锂枝晶的刺穿. 枝晶状的沉积形貌是锂的本征性质, 因而锂枝晶的生长很难完全避免, 尤其是在大电流密度循环条件下. 防范锂枝晶生成的策略有提高固态电解质机械强度, 或者使用自愈合, 自修复式材料、结构、充放电条件设计, 避免其刺穿造成严重的安全隐患.

本文重点讨论了控制锂沉积的相关内容, 抑制锂枝晶只解决了金属锂负极应用的一小部分问题.未来, 为了在实用全固态电池中使用锂金属作为负极, 很多重大挑战需要解决, 例如锂与其他材料不可逆的副反应, 含锂负极的安全性, 体积膨胀等问题. 此外, 为了让实验室的研究成果能更快地向应用转型, 建立更贴近实用化要求的电池设计、组装和测试规范也十分必要. 总之, 全固态锂电池距离实用化仍然有相当的距离, 但是对于未来实现安全、高性能、低成本的储能体系来说具有很大的潜力.