环氧化合物亲核开环反应过程强化研究进展

刘玉梅,安然,陈圣新,张瑞锐,刘瑞霞,2

(1 中国科学院过程工程研究所,离子液体清洁过程北京市重点实验室,北京100190;2 郑州中科新兴产业技术研究院,河南郑州450000)

环氧化合物作为合成中间体在有机化学领域受到广泛关注[1-2]。不仅制备原料丰富,还可以通过与多种亲核试剂在温和条件下发生开环,从而提供广谱的区域和立体选择性开环产物。水[3-4]、醇[5-10]、胺[11-12]以及其他底物[13-14]可与环氧化合物反应分别得到二醇、β-烷氧基醇、β-胺醇和β-乙酰氧基醇等高值化学品,这些高值化学品也常作为合成环氧树脂、聚氨酯、聚醚多元醇等聚合物的单体原料。

其中,环氧乙烷水解制乙二醇及环氧乙烷与胺反应制乙醇胺等环氧化合物的亲核开环反应为市场提供了大量的环氧化合物下游产品。其中我国奥克集团长期从事环氧乙烷精深加工产业,公司2018年已具备120 万吨/年环氧乙烷衍生物精细化工新材料产能。随着市场需求逐渐增加,对环氧乙烷开环技术的要求也越来越高。另外,醇醚被誉为“万能溶剂”,主要由环氧烷烃与脂肪醇发生亲核开环反应制得。丙二醇醚因其环保性逐渐替代乙二醇醚,在涂料行业迅速发展,成为醇醚溶剂中最具发展前景的产品。在2010 年国内丙二醇醚的总产能不到35万吨/年,到2019年已超100万吨/年,其中产能最大的江苏天音化工公司产能达到27万吨/年。未来随着国家环保政策的持续实施,丙二醇醚的需求将逐步增加。丙二醇醚生产中催化剂的改进和生产工艺的优化将进一步降低生产成本,增加其市场竞争力。因此,环氧化合物亲核开环反应的特性研究具有重要意义,其开环反应具有以下特点。

①由于空间位阻效应和电子效应使得醇等大多数亲核试剂的亲核性较弱,在无催化剂的条件下,难与环氧化合物发生开环反应或产物选择性低,且由于反应机理不同,催化剂的酸碱性质及其他协同作用强烈影响产物分布。

②传统的生产方法需在高温、高压和存在有毒溶剂的条件下进行,而在高温、高压下容易发生重构和寡聚等副反应,导致主产物选择性低、产物分离困难等一系列问题,不利于后续工业化应用。

③环氧化合物亲核开环反应具有强放热的特性,且环氧化合物活性很高,易爆炸、分解,对生产设备的安全性要求很高。

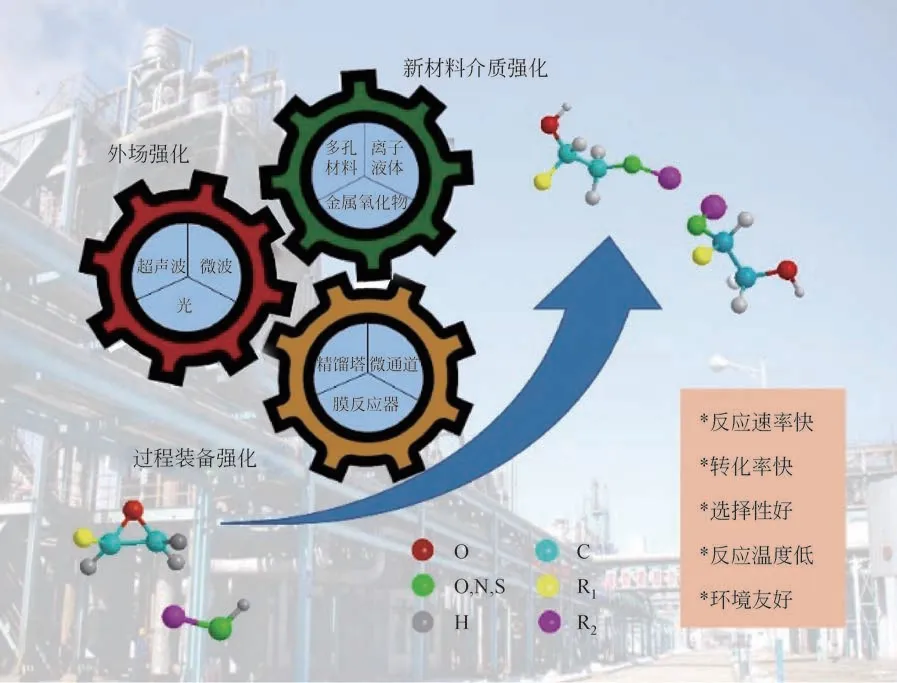

基于以上特点,环氧化合物亲核开环反应中反应介质的选取、开环过程中的优化控制以及反应装置的设计与放大等都面临着极大的挑战。环氧化合物开环过程的强化可在针对特定环氧合物结构与特定开环产物、遵循开环机理的基础上,通过强化介质材料、强化外场强化手段以及强化过程装备,实现环氧化合物亲核开环反应过程转化速率快、环氧化合物转化率高、产物区域选择性好、过程绿色可控的目的(图1)。

图1 环氧化合物亲核开环过程强化策略

1 新材料(介质)强化

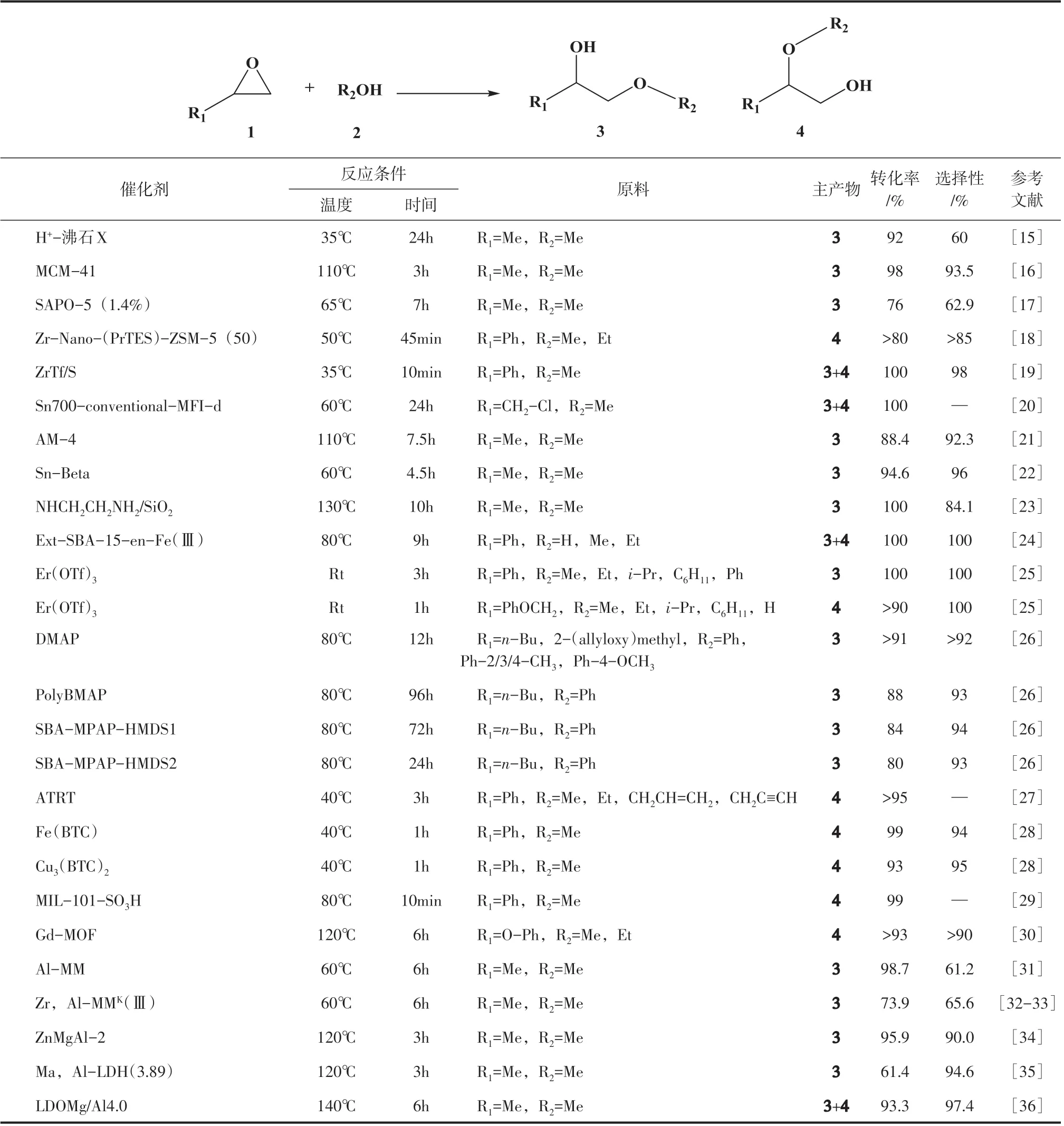

在化工反应过程中,约90%的反应需要材料介质(催化剂或溶剂)的促进才能完成,因此新材料介质强化是实现化工过程温和、高效转化的重要途径。环氧化合物开环反应在无催化剂催化下基本不反应,因此需要添加催化剂降低反应能垒,加快反应速率。另外催化剂酸碱性质直接影响环氧化合物的转化率和产物的区域选择性,进而影响产物分布和产品质量,因此选择合适的催化材料或新型介质是环氧化合物开环过程强化的关键。传统的液体酸、碱催化剂由于存在腐蚀设备、难于回收、造成严重的环境污染等问题,已逐渐被淘汰。近年来,用于环氧化合物开环反应的催化剂(介质)主要有新型多孔材料(沸石分子筛、改性二氧化硅、聚合物树脂、金属-有机骨架(MOFs)、黏土矿类)、金属氧化物、离子液体等。环氧环合物与脂肪醇的醇解开环产物常出现在医药分子及反应试剂溶剂中,是最具有代表性的环氧化合物亲核开环反应,本节综述了环氧化合物醇解开环反应中应用到的强化新材料(介质)(表1)。

表1 环氧化合物与醇类化合物在不同催化剂催化下的醇解开环反应

续表1

1.1 新型多孔材料

为了克服均相催化剂的分离问题,长期以来多相催化剂在催化领域受到广泛关注。采用沸石分子筛[15-21]、改性二氧化硅[23-25]、聚合物树脂[26-27]、金属-有机骨架[28-30]和天然黏土矿类[31-36]多孔材料作为催化本体或催化剂载体用于环氧化合物与醇的亲核开环反应已被报道。多孔材料可将活性位点均匀分散,提高催化活性位的利用率。同时可根据预得到的产物,设计孔径大小实现择型催化。

1.1.1 沸石分子筛

沸石及其相关材料因其独特的结构和物理化学性质,如形状选择性、高稳定性、微孔性、大比表面积和酸性位(Brønsted 酸位点和Lewis 酸位点)而被广泛用作各种化学反应的催化剂[49]。一般来说,环氧化合物的醇解开环速率很大程度受催化剂酸碱性质的影响,而沸石分子筛的酸碱强度可以通过调控Si/Al 比来实现,因此沸石分子筛是一类适合用于催化环氧化合物醇解开环的催化剂。

Takeuchi等[15]率先用H+交换的X型沸石(H+-X型沸石)催化环氧丙烷(PO)与弱亲核试剂(脂肪醇及硫醇)的环氧化开环反应。在H+-X 型沸石催化下,PO 与乙醇的醇解转化率达到92%,二级醇/一级醇的值为1.5。在相同酸浓度下,相比无机酸(硫酸),H+-X型沸石更有利于催化环氧丙烷醇解得到二级醇产物,说明H+-X型沸石有一定的碱性,更有利于二级醇的生成。

Ogawa 等[50]研究了1,2-环氧己烷与不同醇的开环反应,以H-ZSM-5-25作为固体酸催化剂。醇在开环反应中起着亲核反应物和溶剂的双重作用。H-ZSM-5-25 催化下,乙醇为亲核试剂时,一级醇/二级醇的比值高达0.86,而使用氢氧化钠和硫酸催化时的该值分别为0.038 和1.00。说明HZSM-5-25 分子筛与中性或碱性条件下相比,提高了亲核试剂醇在环氧化物空间位阻较大位置的取代率,开环过程在很大程度上受到分子筛酸性中心的影响。

磷酸铝(AlPO)和磷酸硅铝(SAPO)分子筛以其独特的变孔结构和可调酸性组合而备受关注。Timofeeva 课题组[17]对PO 与甲醇的区域选择性开环反应做了大量研究工作。他们研究了磷酸硅铝分子筛AlPO-34、SAPO-34 和磷酸镍分子筛VSB-5、Fe-VSB-5对PO与甲醇开环反应的影响。研究发现Brønsted 酸位的强度和数量是控制其催化活性的关键因素,而Lewis 酸位和碱位的强度和数量是控制异构体选择性的关键因素。该课题组[21]还研究了HNO3处理的层状钛硅酸分子筛AM-4对PO 醇解制备丙二醇单甲醚反应的影响。反应过程中,甲醇首先物理吸附于AM-4上,随后在-Ti-O-活性位点上解离生成CH3O-和H+,进而CH3O-优先破坏空间位阻较小的C—O 键,形成1-甲氧基-2-丙醇(机理如图2 所示)。该研究提供了一种调控固体酸碱度的策略,但经过HNO3处理后的AM-4中Na+的流失导致其孔体积大幅度收缩,同时HNO3处理降低了AM-4 碱性,使产物1-甲氧基-2-丙醇的选择性变差。

图2 AM-4催化PO与甲醇开环反应机理[21]

Han 等[16]利用十六烷基三甲基氢氧化铵(CTAOH)模板剂合成了碱性介孔分子筛MCM-41,用于催化甲醇与1,2-PO反应制备丙二醇甲醚。反应过程中,1-甲氧基-2-丙醇是主要产物。在110℃条件下反应3h,丙二醇甲醚的收率高达92%,1-甲氧基-2-丙醇的选择性高达93.5%。该工作催化剂制备简单,但与其他沸石材料相比,MCM-41的骨架铝物种热稳定性相对较差,在焙烧时骨架容易脱落,不利于大规模生产。

GAO等[19]将三氟化锆引入SBA-15上合成介孔分子筛固载的多相催化剂(ZrTf/S)。研究表明同时具有Brønsted酸和Lewis酸性位点的ZrTf/S在35℃下即可有效地催化环氧化合物的醇解开环反应。这为工业化绿色低耗环氧开环提供了一种切实可行的策略。

沸石的窄孔有利于择形催化,但如果孔导致扩散限制,将会限制反应速率,因此制备纳米沸石,减小颗粒的尺寸是减少有效扩散路径长度的一种策略[51]。Brunelli 等[20]利用Lewis 酸 性的MFI 型纳米沸石催化剂(纳米Sn-MFI 沸石)催化环氧化合物开环反应。传统Sn-MFI 材料催化1,2-环氧正己烷与甲醇的开环反应,24h后转化率仅为55%;而纳米Sn-MFI 沸石在相同时间内转化率在95%以上。此外Srivastava 等[18]发现利用纳米晶锆硅酸盐催化剂能高效催化环氧化合物醇解。纳米沸石催化材料因其优异的开环效率以及选择性将是未来研究沸石催化剂的重要方向。

1.1.2 改性二氧化硅

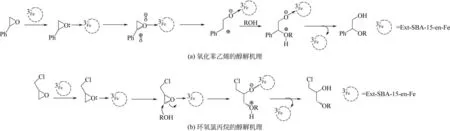

鉴于介孔二氧化硅具有坚固的结构、较高的比表面积和可调谐的单分散纳米孔。Asefa 等[24]以介孔二氧化硅(SBA-15)为载体,通过接枝反应将二氨基接枝于有机硅上,随后通过二胺配体螯合Fe(Ⅲ),合成了介孔二氧化硅负载铁(Ⅲ)催化剂[Ext-SBA-15-en-Fe(Ⅲ)],并将其应用以环氧化产物醇解开环反应中。研究表明催化剂中活性中心是Fe(Ⅲ),而有机胺等配体可有效锚定Fe(Ⅲ),防止活性中心流失,同时介孔二氧化硅则将活性中心均匀分散于载体中。但由于反应物之间的空间位阻、电子差异以及二氧化硅孔体积等差异导致不同底物开环反应机制不同,进而导致Ext-SBA-15-en-Fe(Ⅲ)对氧化苯乙烯和环氧氯丙烷开环的区域选择性不同:催化氧化苯乙烯时,Fe(Ⅲ)作为Lewis 酸中心,使O 上电荷偏移,造成C—O 极性变大[25],在这种情况下,亲核试剂进攻与苯环相连的碳与氧之间的键,这样能生成更稳定的碳正离子,发生SN1 取代。然而,氯丙烷氧化物通过SN2反应机制进行酸催化开环,亲核分子优先进攻环氧化物环中空间位阻较小的、取代度低的碳(两种不同开环机理如图3 所示),说明这一催化剂虽然对一些环氧化合物有优良的催化性能,但对环氧化合物没有很好的普适性。

图3 Ext-SBA-15-en-Fe催化下的两种不同环氧化合物的开环机理[25]

碱是环氧化合物醇解的一类主要催化剂,而将胺基官能团固定于介孔二氧化硅可得到具有“单位点”碱基强度固体催化剂,即实现了胺基官能团的最大化利用,同时解决均相催化在分离纯化、循环利用时带来的问题。Sun 等[23]利用超声波技术合成了胺改性多孔二氧化硅(NH2/SiO2、NH(CH2)2NH2/SiO2、TAPM/SiO2和TBD/SiO2)并将其应用以PO 开环制备丙二醇甲醚的反应中。无胺多孔SiO2由于表面硅醇基团的弱酸强度而表现出较低的催化活性,PO 转化率和异构体选择性分别为35.7%和68.3%;单胺基修饰的NH2/SiO2和强碱TBD修饰的TBD/SiO2表现出较好的催化性质,转化率达到94%以上,同时1-甲氧基-2-丙醇的选择性分别达到82.8%和73.7%;而双氨基修饰后的NH(CH2)2NH2/SiO2在反应10h后催化活性最高达到100%,对1-甲氧基-2-丙醇的选择性也达到了84.1%。尽管氨基化后的催化剂均对PO 开环表现出较高的催化活性(转化率>94%),但对1-甲氧基-2-丙醇的选择性有待进一步提高。

1.1.3 聚合物树脂

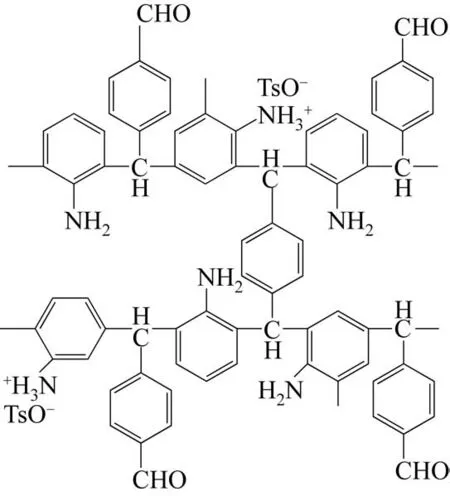

相比强酸性催化剂,高活性和弱酸性的催化剂可抑制开环反应中聚合副反应的发生。聚合物树脂是一类酸碱度可调的固相催化剂。Tanemura等[27]设计并制备了对甲苯磺酸苯胺对苯二甲醛树脂(ATRT)等弱酸性聚合物催化剂并用于多种环氧化合物的醇解开环反应。研究发现在ATRT 催化下,40℃反应7min 即可得到99%的β-烷氧基醇产物,且无寡聚产物。ATRT 极大加快了环氧醇解这一慢反应的反应速率,且产物选择性非常高。其结构式如图4所示,聚合物中包含大量的胺基基团,有效调控催化剂酸碱性,可高效催化环氧化合物开环反应,同时该ATRT结构中离子结构为合成聚离子液体提供了有效思路。

图4 ATRT的结构式[27]

Brunelli等[26]将二甲基氨基吡啶(DMAP)均相催化剂负载在有机硅烷、聚合物、介孔二氧化硅和磁性纳米颗粒等载体上合成了DMAP功能化的固体催 化 剂(MPAP organosilane、polyBMAP、SBAMPAP 和MNP-MPAP),用于研究酚类亲核试剂对末端环氧化合物的区域选择性开环反应性能。均相DMAP可高效催化不同取代基的酚类化合物开环反应,具有高的转化率和良好的区域选择性。结果表明相比介孔二氧化硅和磁性纳米粒子催化剂,聚合物催化剂(polyBMAP)催化效率最高,具有更快的转化率和更好的可回收性。其中在80℃下、96h内,polyBMAP 催化开环反应可得到88%的转化率和93%的区域选择性,且循环3次以后,催化性能基本保持不变。此外,在polyBMAP 表面覆盖六甲基二硅烷(HMDS)可保持其催化活性,提高介孔硅基催化剂的可回收性。然而相比均相DMAP,DMAP 固载得到的polyBMAP 活性有所下降,因此均相活性中心固载后催化效率仍是一大挑战。

1.1.4 金属-有机骨架(MOFs)

MOFs 作为一类相对较新的晶体多孔材料,具有多功能、可裁剪的结构和很高的比表面积[52-53],在许多领域具有潜在的应用[54-55]。MOFs 通常含有不饱和金属中心,这些不饱和金属中心可提供Lewis酸位点,吸引环氧化合物中的氧,促进C—O断裂。除不饱和金属中心外,MOFs 中有机配体也具有一定反应催化活性[56-57],尤其是MOFs 中均匀分散的活性位点有利于与反应产物的接触,同时孔结构极大促进了环氧化合物和开环产物的转移,从而显著提高环氧化合物开环反应速率。因此,具有结构可调、活性位点均匀分布的MOFs在环氧化合物的多相醇解反应中是一类优良催化剂。

Dhakshinamoorthy 等[28]用铁基MOFs[Fe(BTC)]催化氧化苯乙烯的醇解反应。结果表明氧化苯乙烯的转化率达到98%,且一级醇的选择性达到98%。Jiang 等[29]制备了磺酸功能化的MIL-101-SO3H 的MOFs 材料,可高效催化环氧化合物在室温条件下的不对称醇解反应。其中氧化苯乙烯与MeOH在室温条件下反应30min 即可达99%的转化率。MIL-101-SO3H 的结构是如图5 所示,磺酸基团提供Brønsted酸位点,Cr3+提供Lewis酸位点。

图5 MIL-101-SO3H的结构式[29]

Xue 等[30]制备了稀土金属钆基MOFs(Gd-MOFs)并将其应用与环氧化合物的醇解反应。因Gd 离子可有效活化C—O键,Gd-MOFs对各种环氧化合物表现出良好的醇解催化活性。其中环氧氯丙烷跟甲醇在120℃下,反应4h,转化率达到99.1%,β-烷氧基醇的选择性达到95.3%。

1.1.5 天然黏土矿类

除了金属氧化物,天然黏土矿类催化剂也可选择不同金属种类和配比来调控催化剂的酸碱性,同时黏土矿物还具有稳定性好、微孔率高和较大表面积等独特的结构和理化性质优点,表面的Brønsted和Lewis 酸位点可协同催化环氧化合物醇解,是一种很有发展前途的催化环氧化合物醇解开环催化剂。

Timofeeva 等[31]研究了铝柱支撑的夹层黏土(Al-PILCs)对PO区域选择性醇解制1-甲氧基-2-丙醇的催化反应性能。该类催化剂通常是用多聚铝盐进行离子交换制备。含铝的插层溶液老化时间会影响Al-PILCs 的结构性:随着老化时间的延长,Al 含量增加,有助于OH-基团的净电荷的减少,从而降低OH-基团的质子酸度,并增加黏土的碱度。Al-PILCs 的质子酸位点的强度和数量是调节其催化活性的关键因素,而Lewis 酸位点和碱基位点的强度和数量是调节其对同分异构体选择性的关键因素。其中H-MM 黏土具有较多的强酸位点,但H-MM 的Lewis 碱性位点较少,因此对二醇的选择性较低;强酸性位点的数量少的Na-MMR和Na-MMK则转化率低得多,但对二醇的选择性较好;质子酸性位点和Lewis 碱性位点都较强的Al-MMR催化活性和1-甲氧基-2-丙醇的选择性都最好。另外,在煅烧后,插入的多铝氧化合物产生了刚性和热稳定性的氧化物,可支撑黏土层并防止其坍塌,有利于循环利用和保持催化活性。

为了进一步改善黏土层的热稳定性并调节其催化性能。Timofeeva等[32-33]在前期合成了铝柱撑黏土Al-PILCs 的基础上,进一步合成了锆掺杂的锆铝柱撑黏土Zr/Al-PILCs,并将其应用于PO选择性醇解制备1-甲氧基-2-丙醇。锆的加入能使黏土层具有更高的热稳定性,这在高温催化应用中具有重要优势;同时Zr4+的加入能够改变并改善柱撑黏土表面酸性中心的性质[58]。Zr 的含量增加可使Zr/Al-PILCs 中质子酸位点的强度和数量增加;另外相比Al3+的强Lewis 碱位点,Zr4+的Lewis 碱性位点较弱,因此增加Zr 的含量使得Zr/Al-PILCs 中的Lewis 碱变弱。研究表明,虽然Zr/Al-PILCs 比Al-PILCs 有更好的稳定性和更强的酸性,但从催化性能看,锆的添加不利于PO 的开环和对二级醇的选择性,当Zr/Al 从0 增加到0.143 时,转化率从99%降至21%,二级醇的选择性从61%下降至38%,因此锆的添加量应该适度。

水滑石称为层状双金属氢氧化物(LDH),也被称为阴离子黏土,是一类具有层状结构的复合金属氢氧化物。水滑石因其化学组成和结构的可调控性、优异的吸附性能及酸碱度可调等优点使其在催化领域具有广泛的应用,例如迈克尔加成[59]、Guerbet 缩合[60]和Claisen-Schmidt 缩合[61]。Yang 等[34]以水滑石类化合物为原料,采用ZnMgAl 系列催化剂,以PO和甲醇为原料合成了1-甲氧基-2-丙醇。在120℃下反应反应3h,ZnMgAl-2 的PO 转化率最高,达到95.9%,1-甲氧基-2-丙醇的选择性为90.9%。ZnMgAl-2中酸性位点和中等碱性位点的存在使得其在PO 的醇解反应中具有优异的转化率和二级醇选择性。

Timofeeva 等[35]也研究了不同的Mg/Al 摩尔比的Mg,Al-LDH 对PO 与甲醇选择性醇解制二级醇的反应的影响,提出了“Mn+-O2-Lewis酸碱对”催化机理,指出“Mn+-O2-Lewis酸碱对”的性质是控制这些固体催化行为的关键因素。同时M—O 的键长、氧离子和表面的金属离子的碱度影响了固体的催化活性和它们在反应中的异构体选择性。

Zeng 等[36]采用尿素法制备不同Mg/Al 摩尔比的水滑石Mg/Al-LDHs,并研究了它们在丙二醇甲醚合成中的催化性能。发现在500℃下煅烧7h得到的Mg/Al-LDHs 拥有最好的催化活性,同时Mg/Al-LDHs的活性与Mg/Al摩尔比有关,当Mg/Al摩尔比增加到4.0 时有利于提高催化活性;而进一步增加比例时,催化活性下降。这可能是Mg/Al摩尔比影响催化剂的碱度和结晶度导致的。在最佳反应条件下,PO 的转化率和对二级醇的选择性分别为93.2%和97.4%

将新型多孔材料应用于环氧化合物的亲核开环反应即可以高选择性地得到区域选择性主产物,还可以快速分离催化材料,以便催化剂的回收利用、节约分离能耗。但大多数多孔材料存在活性组分易流失的问题,催化剂寿命难于保证,且影响产品品质。因此设计结构稳定,耐高温、耐摩擦特性的多孔材料,是研究人员需要努力的方向。

1.2 金属氧化物

以金属氧化物为非均相催化剂可简单地实现与反应体系的分离,且金属氧化物结构稳定,没有多孔催化剂再生时结构坍塌、活性流失以及积碳引起的失活等问题。对于环氧化合物的醇解开环反应,可以通过选择不同类型和形貌的金属氧化物,调控其酸碱性于达到高活性和高区域选择性的目的。因此金属氧化物催化剂也是催化环氧化合物开环反应可供选择的催化剂。

Sun 等[37,62]研究了多种金属氧化物(MgO、CaO、Al2O3以及Mg-Al 混合金属氧化物)对PO 醇解制备丙二醇单甲醚催化性能的影响。通过二氧化碳吸脱附实验测得这几种氧化物的碱性强弱为:CaO>MgO>Al2O3。但对碱性最强的CaO催化活性并未最高,中等碱性强度的MgO的PO转化率和1-甲氧基-2-丙醇的选择性反而最好。研究表明中等强度的碱基中心似乎是形成1-甲氧基-2-丙醇的活性中心。Al2O3对PO 的转化率能高达98.2%,主要是Al2O3的酸性增强了PO 的转化率,但对1-甲氧基-2-丙醇的选择性低。该课题组还报道了MgO-ZrO2作为活性高、稳定性好的固体碱催化剂催化PO 的醇解[38]。ZrO2的加入有利于克服MgO等金属氧化物比表面积较低,易受空气中水分和二氧化碳的影响的不足,能提高工业应用的生产效率[63]。

该课题组[62]还提出了在MgO催化下的碳负离子开环机理。PO和甲醇均与MgO有作用。

(1)PO在MgO形成类烯烃结构。PO中氧与催化剂表面配位不饱和的Mg作用,使O—C发生电子转移并断裂,位阻较小的C位形成碳负离子,随后分子中质子发生重排,PO 的开环中间体形成类烯烃结构,同时催化剂表面带有负电的氧夺得C上的H形成表面羟基。

(2)生成1-甲氧基-2丙醇。在PO形成类烯烃结构的同时,甲醇在MgO 的作用下活化形成甲氧基与活泼氢,甲氧基进而与类烯烃中间体发生反Markownikov 法则的加成反应(形成这一现象的可能原因是:MgO 的碱催化作用下使得PO 并非开环形成碳正离子,而是碳负离子;由于类丙烯物种端基部甲基的空间位阻使得甲氧基优先进攻伯碳),加成产物再与催化剂表明的H+作用形成1-甲氧基-2-丙醇盐的形式吸附在催化剂表面,最后进一步夺取邻近的O上的H+,形成1-甲氧基-2-丙醇。催化机理如图6所示。

图6 MgO催化PO与甲醇的醇解开环反应机理[62]

该机理较清晰地解释了金属氧化物催化环氧化合物的醇解开环机理,对金属氧化物催化剂的研究与应用有很好的借鉴作用。

Wang 等[39]研究了结晶型Mo-V-O 氧化物催化环氧化合物的醇解开环反应,发现Mo-V-O催化剂对甲醇、乙醇等低级醇也具有较好的催化性,但随着醇的碳链数增加,转化率逐渐下降。当醇为甲醇时,PO 的转化率达大于99%,产物中一级醇/二级醇为39/54;当醇为环己醇时,转化率仅为57,一级醇/二级醇为32/57。同时研究表明Mo-V-O 的a-b 面暴露越多越有利醇解反应的进行,推测a-b面为活性晶面。

Zang 等[40]研 究 了Fe2O3、Fe3O4、CuO、NiO、ZnO 和SnO2等纳米金属氧化物对PO 与甲醇的醇解反应的催化效果。其中α-Fe2O3有一个很好的催化效果,160℃下反应8h 后PO 的转化率达到97.7%,二级醇的选择性达到83.0%;利用CuO 催化也使PO 的转化率达到97.9%,但对二级醇的选择性不高,只达到了53.9%;ZnO、SnO2的催化活性都较低的,转化率分别是65.9%和59.7%,二级醇的选择性也较低,分别是59.3%和59.0%;Fe3O4和NiO虽然转化率不高,但对二级醇的选择性都达到80%以上。

尽管金属氧化物可高效催化环氧开环反应,且很好地调控选择性,但其颗粒难于分散,不利于活性位点的暴露,存在催化剂利用率不高的问题。

1.3 离子液体

离子液体作为一种新型的环保型反应介质和绿色溶剂,也被认为是新一代非常规介质,因其具有可忽略的蒸气压、液程范围宽、溶解性好、催化活性高和选择性好等诸多优异的物理化学特性,近年来受到广泛关注[64]。离子液体作为催化剂和介质在各种化工过程中得到了成功的应用[65]。因为离子液体的酸碱强度可以很容易地通过改变阳、阴离子结构来调控,它们在环氧化合物的醇解开环反应中具有很好的潜在催化活性。另外离子液体在环氧醇解体系中会与甲醇形成溶剂化效应可影响反应速率。

Han 等[41]研究发现四甲基胍类离子液体([TMG][Ac]、[TMG][Lac]、[TMG][Tfa])能高效催化PO 与甲醇醇解选择性合成1-甲氧基-2-丙醇。在110℃下反应3h,1-甲氧基-2-丙醇的收率接近90%。催化活性顺序为[TMG][Ac]>[TMG][Lac]>[TMG][Tfa]。该类催化剂至少可循环使用10次,活性和选择性不会明显降低。随后该课题组[42]还利用四甲基胍乳酸离子液体([TMG][Lac])为主体,膨润土和介孔二氧化硅为载体合成了固载离子液体催化剂(TMG/Bentonite 和TMG/SBA-15)。研究表明四甲基胍类离子液体不仅仅自身对PO 开环具有优异的催化性能,将其固定在载体上同样具有不俗的表现,同时将ILs固定在载体上也有利于回收利用。

Tao 等[43]利用4 种丁基膦羧酸离子液体([P4444][Ac])催化PO 醇解制备1-甲氧基-2-丙醇。[P4444][Buty]催化性能最好,80℃下反应6h,1-甲氧基-2-丙醇的收率达到93.8%,二级醇的选择性在90%以上。同时该类离子液体对其他脂肪醇和其他环氧化合物开环具有普遍适用性。催化剂重复使用10 次,催化活性和选择性均没有明显的改变。说明丁基膦羧酸离子液体对环氧化合物醇解开环有很好的催化活性,并能选择性地生成二级醇,然而丁基膦羧酸离子液体需要两步法制得,同时原料昂贵,不利于实现工业化生产。

Wang 等[44]采用不同方法将离子液体1,1,3,3-四甲基胍乳酸盐固定在MCM-41、硅胶和凹凸棒石(Atta)3 种固体载体上,并用制备的催化剂催化PO 与甲醇反应制得丙二醇甲醚,产物以1-甲氧基-2-丙醇为主。TMG/MCM-41 的催化活性高于TMG/硅胶和TMG/Atta。催化剂重复使用6 个周期后活性和选择性仍没有降低。然而这类催化剂的分解温度不高,TMG/MCM-41、TMG/Silica-gel 与TMG/Atta 的初始分解温度分别为100℃、200℃、300℃,因此不适合在较高温度下反应。

Yadav 等[45]将磺酸功能化的咪唑离子液体通过共价键的形式接枝到氧化石墨烯(GO)上,合成了氧化石墨烯负载的离子液体PTS-Im-3@GO,并将其应用于氧化苯乙烯与异丙醇的区域选择性开环反应。在最佳催化条件下,氧化苯乙烯的转化率为95%,2-异丙氧基-2-苯基乙-1-醇的区域选择性为100%。同时PTS-Im-3@GO 较其他多种非均相催化剂表现出更良好的环氧开环活性和所需产物的选择性的能力,充分体现了离子液体与氧化石墨的结合优势。

本文作者课题组长期致力于离子液体的开发与利用的研究,并多年从事离子液体催化环氧化合物开环醇解反应研究。Zhao等[46]用两步法合成了咪唑类和季铵类碱性离子液体并将其用于PO 与正丁醇的选择性醇解,发现1-癸基-3-甲基-咪唑醋酸离子液体(DmimOAc)具有最好的催化效果,120℃下反应3h,PO的转化率达到93.94%。转化率顺序为DmimOAc>BmimOAc>EmimOAc>NOH>N2222OAc>BmimBr。通过比较不同离子液体以及NaOH 的碱性与催化性能发现碱性与催化性能并不是成正相关的关系。研究表明离子液体催化PO 醇解遵循的不是传统碱催化机理,而是一种新型亲电-亲核双重激活机理。通过协同氢键和电荷相互作用实现的亲电-亲核双重激活,其中阳离子部分起亲电作用,阴离子起亲核作用,反应可能存在两条反应路径[如图7 所示,(a)、(b)分别为两条可能的反应途径]。基于所提出的亲电-亲核双重激活机理,具有强的碱性和亲核能力有利于PO 开环和正丁醇的活化,形成中间物种,这为在各种离子液体催化的环氧开环反应路径提供了理论依据。

Chen等[47]进一步研究了离子液体的碱度、氢键性质是如何影响环氧化合物开环性能的。基于ILs催化PO 醇解反应是一个亲电-亲核的双重激活机理的基础,研究了不同离子液体([Emim][OAC]、[Bmim] [OAC]、 [N2222] [OAC]、 [EtOHN111] [OAC]、[N4444]Br、[Bmim]N(CN)2、[Bmim]Br 和[Bmim][PF6])催化合成1-甲氧基-2-丙醇时碱度和氢键与催化性能的关系。研究表明碱度与活性不呈线性关系,ILs的碱度起主要作用,此外,氢键给体能力α与活性之间存在显著的相关性。随着碱度和氢键贡献能力的增强,催化性能得到了提升,特别是[Bmim]Br和[EtOHN111][OAC],虽然这两者的碱度相对低,但氢键贡献能力高,也能获得了较高的产率。氢键受体能力β 和可极能力性π*与活性关系不大。因此由于ILs 具有提供氢键和电荷相互作用的能力,在PO 和甲醇合成1-甲氧基-2-丙醇的过程中,碱度和氢键给体能力的协同作用对催化性能都有影响。

为了进一步研究离子液体在催化环氧化合物开环醇解中是如何起作用的,Chen等[48]通过实验和模拟相结合的方式进一步研究季铵羧酸类ILs([N2221][MC]和[N2222][AC])在PO 与甲醇体系中的状态。研究显示ILs的阴离子与PO聚合有助于进一步加速PO 的开环。结果表明,ILs 的阳离子在PO 中保持稳定,但阴离子在PO 中不稳定,随着反应时间的增加,阴离子会促使PO 开环并逐渐与多个(1~4个)开环的PO聚合形成新的阴离子[图8(a)]。进一步通过DFT 计算结果显示,阴离子与越多的开环PO 聚合,达到过渡态的吉布斯能垒越低,形成的阴离子吉布斯自由能也越低[图8(b)],说明在阴离子结合开环的PO后有助于进一步加速PO的开环反应。但这一研究也衍生出另一问题:如果PO 在阴离子上开环聚合后不容易重新解离出来,将导致部分PO损失,同时将改变ILs的结构。

图7 ILs催化PO与甲醇的亲电-亲核双重激活机理[46]

离子液体因其极强的可设计性,在强化环氧化合物亲核开环反应过程中体现出很好的强化作用,可大幅度地降低反应能垒,加快反应速率和提高反应选择性。但离子液体存在黏度大,传质、传热效率低的问题;同时,反应后离子液体的分离需要消耗大量的热量,增加了生产成本。因此需要进一步将离子液体与其他强化手段和策略相结合,降低因离子液体黏度大和分离能耗高带来的实际问题。

图8 IL的阴离子与PO开环聚合[48]

1.4 其他强化材料

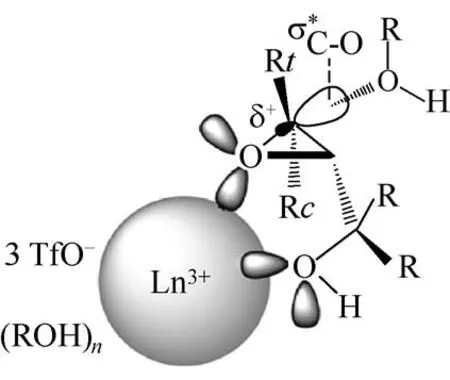

一些金属盐、过渡金属盐以及硼烷等也被应用于环氧化合物的醇解开环,并发现有较好的催化活性。Singh 等[66]发现四氟硼酸二茂铁([Fe(Cp)2BF4])是环氧化合物醇解反应的有效催化剂。在室温条件下,以Fe(Cp)2BF4为Lewis 酸催化剂高效催化环氧化合物的选择性开环反应,得到了具有完全区域选择性的2-甲氧基-2-苯乙醇。Iwabuchi 等[67]研究了镧系三氟甲磺酸盐Ln(OTf)3催化的多种环氧醇区域性选择开环反应。考察的Ln3+离子(La3+、Ce3+、Pr3+、Nd3+、Sm3+、Eu3+、Gd3+、Td3+和Er3+)对非对映选择性的结构偏好依次为:反式-2,3-环氧醇>反式-3,4-环氧醇>顺式-2,3-环氧醇>顺式-3,4-环氧醇。研究认为非对映选择性醇解反应是通过Ln3+离子与环氧醇形成的初始螯合物(图9),随后通过配位部分的热滑动将环氧化物上特定σ*C-O轨道的电子活化,进而与醇进行SN2反应而进行的。底物(环氧醇)与Ln3+形成螯合物的能力越强,应获得的区域选择性越高。

图9 Ln(OTf)3催化2,3-环氧醇醇解反应机理[67]

Moghadam 等[68]研 究 了3 种 锆 盐[ZrCl4、ZrOCl2·8H2O、ZrO(OTf)2]对氧化苯乙烯醇解开环反应的催化活性。结果表明,ZrO(OTf)2在反应时间、产物收率、反应条件和催化剂用量等方面均优于ZrCl4和ZrOCl2·8H2O。这种优势在环氧化合物与高级醇的反应中愈发明显,在ZrCl4和ZrOCl2·8H2O催化氧化苯乙烯与叔丁醇的反应时,转化率分别为10%和0,而在ZrO(OTf)2催化下依然达到97%。

2 外场强化

外场强化是指利用超声波、微波、光、电、重力场等物理场来强化化工过程的一类技术手段。根据环氧开环反应动力学,传统搅拌操作条件下,欲获得理想转化率水平(80%~95%),反应时间通常在3~10h 的范围内,遵循过程强化原理,应用外场强化技术,提高反应推动力进而强化环氧化合物开环反应具有充分的空间。目前文献报道的用于环氧化合物开环的主要外场强化手段包括超声波、微波和光。

2.1 超声波

超声波是指频率在20kHz~10MHz的声波,许多受本征动力学或传质限制的化学反应可使用超声波有效地强化[69]。使用超声波会在局部温度和压力很高的情况下形成热点,这将增加环氧化合物开环反应固有的动力学速率,从而减少达到相近转化率水平的反应时间。另外,作为一种强大的混合介质,超声波混合效果优于传统机械搅拌,空化作用产生的局部湍流和声流也有助于改善环氧反应系统中的微混合,从而提高催化剂的效率[70],对改善外消旋或手性环氧化合物反应动力学有独特贡献。

当使用多相催化剂催化环氧化合物时,使用传统搅拌器即使可以通过提高搅拌速率来增大催化剂的传质系数,但当颗粒全部悬浮则难以出现强化效果。但在超声照射湍流效应使颗粒高速振荡和碰撞,边界层表面可形成边界层空洞,固体催化剂边界层减薄,同时边界层内部的扩散也得以强化,整个传质过程的速度得以增加,活化与聚能效应可加速界面的化学反应。

Kim 等[71]研究了超声照射下对环氧化合物的不对称开环反应速率的影响。在反应体系中采用100W 超声辐照,在相同催化剂用量下,不仅缩短了反应时间,手性ECH(重要的药物中间体)的产率也获得了最高值。

Malakooti等[72]研究了超声波辐照下,利用介孔MCM-41催化的含氮杂环如吲哚和咪唑的脂肪族和芳香族环氧化合物的开环反应。发现在微波照射下,50℃下反应1h,所需的产物产率达到80%,而在机械搅拌下,相同条件反应2h,主产物的产率才达到72%。并且50℃对于环氧化合物开环反应是一个非常温和的反应温度,体现了使用超声波辐射降低了对反应温度的强烈依赖性,从而允许开环反应使用较低的反应温度,进而提供安全和经济方面的有利操作。该工作充分表明了声化学反应器在强化非均相催化剂作用的环氧化合物开环反应中具有很好的应用,为工业开发提供了新的机遇。

2.2 微波

微波是指频率为300MHz~300GHz 的电磁波。微波加热具有穿透性,透入介质时能通过分子极化使介质内部、外部同时升温,而目前多数的环氧化合物开环反应是在无溶剂的状态下反应的,亲核试剂既作为反应物又作为溶剂,这有利于亲核试剂吸收微波快速活化,也有利于催化介质材料的活化,显著缩短常规加热中的热传导时间,加快亲核反应速率。另一方面,微波的输出功率随时可调,介质温升可无惰性地随之改变,不存在“余热”现象,极有利于自动控制和连续化生产的需要[73]。

微波辐射快速均匀加热可以消除温度梯度引起的壁效应,而油浴加热则首先加热与容器壁接触的反应混合物。另外从动力学拆分的角度理解,反应结束后快速冷却反应混合物有利于提高选择性,而微波加热恰有这一优势。因此,微波闪蒸加热可以提高反应速率和选择性,说明它优于传统加热。Jacobs 等[74]考察了微波辅助下手性铬络合物催化的环氧化物的开环性能。结果表明60℃下,传统油浴加热下TOF值只有860h-1,而同等条件下在微波加热时TOF 值达到5040h-1,反应速率远优于传统油浴。Yang 等[75]研究了传统碱K2CO3催化环氧化合物与磺胺类药物单体发生亲核开环反应制备药物中间体的过程。研究发现微波加热时,反应20min,磺胺类药物单体的转化率达到65%,而要达到相同反应程度,传统的加热反应需要2h。Durán-Valle等[76]发现在微波不仅仅能作为热源,同时微波辐射有助于活化酸性活性炭。使用微波反应器仅需2min就可实现氧化苯乙烯的完全转化。

Mojtahedi 等[77]利用微波技术研究了蒙脱石K-10 催化环氧化合物与硫醇开环反应。在蒙脱石K-10 黏土作用下,采用等摩尔量的环氧化合物与硫酚进行微波辐射处理,反应在75s内完成,环氧化物全部转化,β-羟基硫化物的产率达到92%,还有极少量(约5%)的相反区域异构体,证明了反应的高区域选择性;而在没有微波辐射的对照反应中,反应几个小时后只产生了20%的β-羟基硫化物。这充分体现了微波辐射对环氧化合物与硫醇开环反应的强化作用。但微波进入反应体系后,随着体系吸收微波能将其转化为热能,微波的场强和功率就在不断衰减,因此在反应器设计中微波有限的穿透能力限制了反应器的放大,不利于微波强化技术在环氧化合物开环反应的工业化应用。

微波与离子液体耦合有利于进一步强化环氧化合物的亲核开环反应。离子液体作为一种绿色溶剂和催化剂,因其强大的可设计性在环氧化合物开环反应中有很好的催化活性(高转化率和区域选择性),但高黏度离子液体不利于其在反应中的传质、传热。而离子液体具有很强的极性,介电常数大,对微波具有很强的吸收能力,可快速活化离子液体并降低离子液体的传质阻力。因此,离子液体与微波耦合是一种强化环氧化合物开环反应有效手段。Chen等[48]利用咪唑羧酸类离子液体为催化剂,在微波反应器中进行PO 与甲醇醇解反应制丙二醇甲醚的反应。研究中发现[Emim][OAC]等ILs与微波反应器耦合能够显著加快反应速率,相同反应条件下,在不锈钢高压反应釜中进行反应需要3h 达到反应平衡,而在微波反应器中仅需要30min。表明离子液体与微波能非常有效地相互作用,并在没有显著压力增加的情况下迅速加热。

微波因其极强的穿透能力和对极性组分的作用,在化工过程强化方面的应用越来越受到人们的重视。微波技术通过强化的热量传递,使环氧化合物亲核开环反应速度更快、效率更高、选择性更好。但微波技术尚未利用到环氧化合物开环反应的实际工业生产中,系统的放大试验数据和理论依旧缺少,这也是微波强化技术工业化应用的瓶颈。

2.3 光

光催化有机合成反应在有机合成化学,特别在一些非常见结构的合成中占有特殊的地位,能缩短传统合成化学的步骤而经济实用。光催化不仅能加速反应,亦不造成资源浪费与附加污染形成[78]。光催化可以在温和的条件下(如室温和环境压力)通过使用绿色和可持续的太阳能实现反应的高转化率和选择性,能有效地避免环氧化合物的寡聚反应和高温带来的安全问题,因此其是一种很有前途的强化环氧化合物亲核开环反应的方法。

Tüysüz等[79]研究了可见光诱导的铋基卤化物钙钛矿光催化剂Cs3Bi2Br9催化环氧化合物开环合成β-烷氧基醇的反应。他们将前体(CsBr 和BiBr3的DMSO溶液)直接加入到含有环氧化合物和醇的目标反应溶液中,其中醇同时作为溶剂、醇解亲核剂和反溶剂,生成钙钛矿型晶体(Cs3Bi2Br9)进而催化环氧化合物与醇的反应,实现了Cs3Bi2Br9钙钛矿的原位合成(图10)。无需任何的纯化、分离或后处理过程,可见光直接作用于反应体系便可以发生开环反应。在常温常压下,可见光作用的光催化反应目标产物β-烷氧基醇的产率为1333μmol/(h·gcat),选择性在86%以上,大大节约了反应能耗,且光催化剂呈现出优良的稳定性和循环性,此外在硫醇体系中也具有普适性。这种一锅法结合了光催化剂的合成和反应评价,具有成本低、环境污染小、操作条件简单等优点。

图10 Cs3Bi2Br9钙钛矿光催化环氧醇解反应[79]

尽管利用光能可以大大节省能耗,且结合光催化剂可实现环氧化合物在常温差压下发生亲核开环反应。但光催化反应的量子效率依然较低,离实际应用推广还有一定的距离。提高光催化反应的量子效率不仅仅对于环氧化合物亲核开环反应体系,更是所有光催化反应体系未来发展的方向。

3 过程装备强化

过程装备强化是实现过程强化的重要途径之一。在不同的反应器内,流体的流动、混合、分散、传递等性能均有差异,这些将影响反应器内的温度分部,体系的停留时间及浓度分布,进而影响反应的转化率和选择性、能耗和物耗等。因此,反应器创新一直是化工过程强化的重要研究方向。近年来,在环氧化合物亲核开环反应体系中应用的装备主要有精馏塔,另外在微通道连续流反应器及膜反应器等也有一定的进展。

3.1 精馏塔

反应精馏(RD)是将反应与分离耦合在一个操作单元中的典型过程强化技术[80]。以环氧化合物为原料的亲核开环反应具有竞争、不可逆、强放热反应特征,采用RD技术一方面可以通过精馏作用将反应产物及时移出反应区,抑制聚合反应产物的生成,获得较高的产物选择性、节省过程能耗、减小设备尺寸[81-82];另一方面可以将反应的热直接用于精馏,综合利用反应热,即实现了热量的集成或耦合,显著提高传质、传热效率[83]。因此,反应精馏在环氧化合物开环反应与分离方面具有明显的优势。

Ciric等[84]研究了在反应精馏塔中的环氧乙烷与水的环氧亲核开环反应,在最优反应条件下,环氧乙烷转化率几乎达到100%,乙二醇的选择性可达95%,体现了反应精馏的优越性。目前乙二醇单乙醚主要在连续管式反应器中通过环氧乙烷(EO)与乙醇发生亲核开环反应合成[85],但在连续管式反应器中需要采用大过量的乙二醇,醇过量势必导致分离困难,系统能耗过高。许锡恩等[86]提出催化精馏合成乙二醇乙醚的方法,研究表明,与管式反应器相比在催化精馏塔中反应具有明显的技术经济优越性。在乙醇胺的生产中,工业上是通过EO 氨解法在管式反应器中反应,并通过后续精馏塔得到高纯度的3种不同深度产品。由于这3种产品在市场对的需求量是不同且变化的,因此如何调整生产工艺来满足生产出不同种类乙醇胺产品的问题尤为重要。目前多数企业采用管式反应器与其他工艺相结合的办法,增大进料胺烷比的方法来提高乙醇胺选择性[87-88],但通过调节氨与EO 的反应配比和改变水进料量的方法很难适应不同品种乙醇胺产品的要求。刘丹等[89]提出用反应精馏塔合成乙醇胺,通过灵敏度分析得到反应精馏的设计和操作参数,两种产品一乙醇胺和二乙醇胺的选择性可达70.30%和41.89%。与传统管式反应器比较,采用RD合成乙醇胺既能实现不同产品的可控生产,也能省去单独精馏带来的繁琐和能耗问题,具有明显的优越性和操作柔性,年总成本也大幅度降低。Chuang等[90]首次提出用反应精馏塔连续生产丙二醇甲醚,实现PO 与甲醇完全转化,并指出RD 对于PO 与甲醇的亲核开环反应这类强放热反应非常有利,RD 在热量的利用方面有明显的优越性。

伴随着RD技术在环氧化合物开环反应领域的应用日趋广泛,实现工业规模的生产将是未来研究的一个重要方向。由于反应精馏过程中的反应与分离同时进行,相互耦合作用具有极强的非线性,导致反应精馏过程缺乏相应的放大理论基础,因此开发新的放大方法、实现工业规模的可靠性设计、研究过程的动态行为、同时设计和控制的耦合方法应为未来重点研究方向。

3.2 微通道连续流反应器

微通道连续流反应器一般是指由高精密技术加工而成的微通道或具有能形成微流的微结构,把流体尺寸控制在数百微米之内,停留时间控制在秒级或者毫秒级的快速范围内的反应器。微通道连续流反应器具有很多优于常规搅拌釜式反应器的特点,如具有强化传质、高效换热、快速、可控、连续及密闭等优点[91-92]。目前环氧化合物开环反应主要在釜式反应器中进行,工艺的自动化程度低,采用连续流反应器可实现半自动或全自动化生产,可大幅度提高生产效率,节省生产成本。同时,环氧化合物开环反应的进行伴随着大量的热量的放出,若热量不能及时散发出去,将导致反应过程温度控制不准确进而导致副反应增加,主产物选择性下降、影响产品质量,并可能导致安全问题;而微反应器内微小的孔通道以及特殊的结构提供了巨大的比表面积,有利于热量的扩散,保证产品质量。另外,可通过简单的并联微通道的数量来实现安全放大,无釜式反应器生产的“放大效应”,工艺安全性更高[93]。

郭凯等[94]以负载四丁基乙酸铵的HY 沸石作催化剂,在微通道连续流中进行各种环氧化合物与乙酸酐的开环反应,在微反应器中反应20min,原料转化率达到91%~98%。而在三口烧瓶中,等同条件下反应4h,转化率仅为84%。

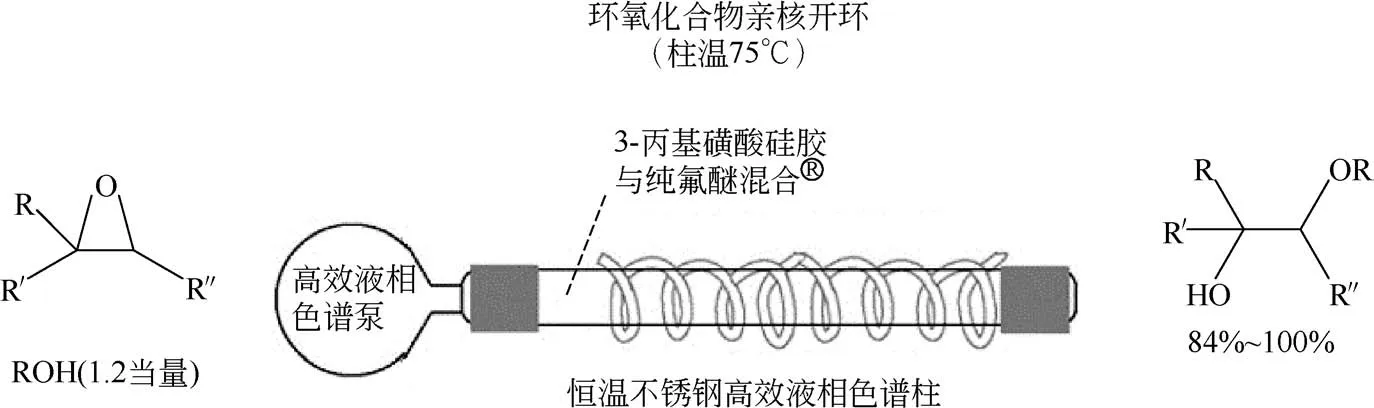

微反应器与离子液体耦合强化环氧化合物开环反应进程也有很好的开发潜质。离子液体作为新一代非常规介质虽然有很多强化优点,但大多黏度较大,在一定程度上阻碍了离子液体与反应物的接触,而微反应器中微型与坡状的结构正好有利于加快离子液体混合,有利于加快反应速率。另外,微反应器体积小,流体在其中扩散路径短[95],因此反应物得以快速混合,并快速转移到IL 的活性位点上。Liu 等[96]利用3 种丁基胺羧酸离子液体([N4444][Buty]、[N4444][Prop]、[N4444][Ace])为催化剂,在微通道反应器中进行PO 醇解制1-甲氧基-2-丙醇的反应。在110℃时下,微反应器中反应20min,可使1-甲氧基-2-丙醇收率达到92%,而在相同条件下,在传统的搅拌反应器必须反应6h 才能达到相当效果。也就是说微反应器的反应效率几乎是搅拌反应器的9倍。如图11所示。设计各种微流系统与离子液体耦合将为高黏度离子液体在环氧开环反应的应用找到新的突破口。

图11 微反应器强化离子液体催化的PO醇解反应[96]

微通道连续流反应器与其他非常规能源耦合也是微反应器技术发展的一个方向。微反应器具有巨大的比表面积,可以优化传质、传热,对于环氧化合物这类强放热型的反应十分有利,另外它们可以提供更多的过程选择,在实验期间可以独立地改变反应条件以促进反应优化。而超声(US)和微波(MW)是一类能量密度非常大的非常规能源,但其穿透深度较低(在两种情况下都只有几厘米)和高能耗,在大体型的连续搅拌槽式反应器中不适合US/MW 辐射。因此在强化环氧化合物开环反应过程中,结合外场强化与过程装置强化的优点,将非常规能源MW/US 与微通道连续流反应器结合设计成一种新的、高效的合成技术有利于提高其效率和减少能源消耗。Cravotto 等[97]利用在MW/US 照射作为能量来源,磺酸化的二氧化硅为催化剂,在微通道连续流反应器实施了环氧化合物与一序列的醇发生的亲核开环反应。如图12 所示。研究发现在连续的微波/超声辐照条件下,开环反应都能在几分钟内获得高收率的纯产物,且在混合流反应器上的实验可重复性非常好。这为非常规能源与微通道连续流反应器耦合提供了很好的借鉴案例。

图12 MW/US与微反应连续流耦合强化环氧化合物开环醇解反应[97]

3.3 膜反应器

催化膜系统是膜催化最具发展前景的领域之一[98]。它可以使极性明显不同的化学组分分离而不需要任何溶剂,并增加反应物的转化率。因为可以在反应过程中将产物提前分离开,利用无机膜催化反应器可以使反应转化率超过化学平衡。特别是沸石膜的分子筛性能、力学性能和结构稳定性可以使反应获得高的生产效率。将沸石膜应用于环氧化合物的对映体选择性水解反应,可以替代传统方法难以实现的分离和化学转化问题。

Krieg 等[99]在生物膜反应器中进行对映体选择性催化(R)-1,2-环氧辛烷转化为(S)-1,2-环氧辛烷和(R)-1,2-辛二醇。研究发现在生物膜反应器内可以提高二醇的选择性。外消旋环氧的分离系数从2.3提高到6.3。Kim等[100]将手性Co(Ⅲ)-(PF6)和Co(Ⅲ)-(BF4)配合物固定在ZSM-5/阳极膜反应器中进行了外消旋环氧化合物的对映选择性水解拆分。膜反应器示意图如图13 所示。研究表明手性Co(Ⅲ)-(PF6)和Co(Ⅲ)-(BF4)配合物固定在ZSM-5/阳极膜反应器在环氧氯丙烷、1,2-环氧丁烷、1,2-环氧己烷和氧化苯乙烯的水解反应中表现出很高的对映选择性和可回收性。采用间歇式和连续式膜反应器,都具有产品易于分离,催化剂可回收利用,活性和对映体选择性无明显损失的特性。此外,该课题组还制备了碳/多孔二氧化硅复合膜用于环氧化合物水解制备1,2-二醇,根据其亲水/疏水性质的不同,成功同时实现环氧化合物的高选择性转化与产物分离。

图13 负载手性Co(Ⅲ)催化剂的膜反应器[100]

4 结语

环氧化合物与亲核试剂的开环反应是合成1,2型多官能团化合物的重要途径。但这一反应因其产物选择性难于控制、反应强放热等因素,因此欲通过环氧化合物亲核开环反应得到高质量的区域选择性产品依然存在诸多困难。因此研究如何强化环氧化合物开环反应,实现原料高度转化、产品质量可控、生成过程安全、能量资源浪费少的绿色生产过程具有重要意义。

新材料(介质)既可通过降低反应能垒,对环氧化合物亲核开环反应本身通过内因进行化学强化,也可作为新型介质材料通过外因对体系扩散传质进行物理强化。因此材料介质创新是实现环氧亲核开环反应过程高效、高选择性转化的重要途径。其中沸石分子筛、二氧化硅、聚合物树脂、MOFs等具有大比表面积,结构性能稳定,不仅仅自身可做为催化材料,也是一类优良的催化载体,具有很大的发展前景,但该类材料的稳定性和循环性有待提高。天然黏土类酸碱性质、层间距均容易调控,是催化环氧开环反应的一类优良催化剂,但同样其也存在活性位流失、结构塌陷的问题。金属氧化物结构稳定,且可通过暴露活性面增加预得产物的选择性,具有很大的发展空间。离子液体既作为催化剂也作为介质,通过自身的酸碱性及阴阳离子协同作用形成氢键强化环氧化合物的亲核反应,且离子液体的稳定性也很好,但离子液体在分离过程中能耗较大,因此,发展聚离子液体是这一类催化剂的发展方向。

通过外场强化减少能耗、减小设备尺寸、增加安全性、降低投资及减少环境污染等,是一条可行途径。超声辐射因其能引发声空化化学效应,能加速环氧化合物开环反应体系的混合,增加碰撞概率,降低反应活化能,进而加快反应速率,但声空化效应分布不均且不可控,将导致整个反应体系进程不一致、产品质量参差不齐、可重复性差的问题。微波照射能使催化剂迅速升温敏化,当反应物接触到敏化剂活性位点时即可引发反应。微波已被证实能够促进环氧化合物亲核开环反应得到高区域选择性产物,但微波的穿透能力有限,不适应于大体积的反应器。光催化实现了环氧化合物在温和的条件下高转化率和高选择性的转化,避免了寡聚和高温带来的产品质量和安全问题,是一种很有前途的强化环氧化合物亲核开环反应的方法,因此需要进一步开发更多高效的、底物普适性好的光催化剂。

过程装备强化是实现环氧化合物亲核开环过程转化高效、产物选择性高、过程安全与绿色的关键。反应精馏装置已初步应用于环氧化合物亲核开环反应制备区域选择性产物的工业化生产,充分证明其在环氧开环反应中的可行性,为了更好地发挥其技术优势,开发基于理论计算、流程模拟的准确、系统的全流程设计策略势在必行。微通道连续流反应器体积小、换热快、安全、可控是环氧化合物亲核开环反应实施的有力法宝,但在微通道反应器内的流体传递、分散、反应规律和界面特性均不同于常规反应器,因此基础理论的研究及建立相应的数学模型仍需要不断地完善。膜反应器通过在反应过程中将反应物分离增加反应的转化率,打破化学平衡的限制,有利于环氧化合物亲核开环这一类可逆反应的进行,并可通过设计膜性能提高区域选择性,但该类反应器自身结构的设计和膜稳定性和透过性能是这类反应器的一大挑战,另外用于环氧化合物的亲核开环反应的膜反应器目前依然处于实验研究阶段,离工业生产放大还有很大的距离。

从运用材料介质强化、外场强化到新装备强化来实现环氧化合物开环反应的过程强化,环氧化合物亲核开环这一重要反应已经探索出来不少强化手段和技术,但在实际工业生产中环氧化合物亲核开环反应的转化率、选择性等问题依然没有得到很好的解决。建立多种强化技术耦合、克服单一技术的局限性,建立优势互补的新型、高效的强化方法,是解决这一问题的关键策略。从科学研究到工业生产应用的道路依然需要科研工作者和从业者们的大力推进。