非相变固体蓄热材料的蓄放热特性

尹少武,韩嘉维,石永乐,童莉葛,王立

(1 北京科技大学能源与环境工程学院,北京100083;2 北京科技大学冶金工业节能减排北京市重点实验室,北京100083)

近年来,国家对绿色环保要求不断提高,选择蓄热性能指标良好且性价比高、易获取的蓄热材料是当前研究的重要部分。依照储热原理,目前的储热技术分为相变储热、热化学储热和显热储热三种形式[1]。固体颗粒物显热储热是指利用储热材料自身的高热容,通过升高和降低材料的温度来实现热能存储与释放的储热技术,具有储热方式简单、成本低、应用广泛的优点。以显热储热材料为基础的显热储热技术可实现建筑节能和集中供暖的目标[2-5]。

但是,与相变储热和热化学储热技术相比,普遍以水、砾石和土壤为储热材料的显热储热技术具有储能密度小、难以达到控温目的等缺点[6-9],严重限制了显热储热技术的应用与发展。选择耐高温、密度大、经济性良好、可以稳定供热的显热储热材料是解决上述问题的可行方法。Xu 等[10]以石英岩、高温混凝土、铸铁、碳化硅陶瓷和氧化铝陶瓷作为固体蓄热材料,使用单个颗粒内部的温度分布作为主要评价指标,研究了固体颗粒的种类、粒径等性质对熔盐与固体颗粒间传热的影响,得出了当粒径足够小(小于1.9cm)时,粒径对熔盐填充床热性能的影响可以忽略不计等结果。Laing 等[11]研究了在400℃高温显热蓄热系统中改善储存材料内部热传输的各种选择。Ismail 等[12]介绍了适用于显热储热系统的热模型的数值研究结果,根据解决特定测试问题所需的计算时间对模型进行了评估,并且分析了模型与颗粒粒径和孔隙率等重要参数之间的关系。

刚玉球、刚玉砂和氧化镁都具有耐高温的特性,粉煤灰是燃煤电厂排出的主要固体废物,这些颗粒物都是常见且廉价的材料。每年颗粒物质的生产、加工、储存和运输消耗了地球10%的能量[13]。因此,对上述四种材料的蓄放热特性进行深入研究与使用,可以减少环境污染,在部分解决材料处理问题的同时能够实现能源转化与利用,达到节能减排等多种效果。本文对刚玉球、刚玉砂、粉煤灰和氧化镁四种固体颗粒物进行蓄放热特性研究,并使用蓄热密度、综合换热系数等参数作为评价指标进行分析,以期寻找到一种蓄热密度高、可以稳定供热、经济性良好的显热蓄热材料,以便为今后显热储热技术的应用提供一种储热材料的选择方案。

1 实验部分

1.1 主要实验材料

刚玉球,河南腾达环保科技有限公司提供,粒径5mm;刚玉砂,河南清泉环保科技有限公司提供,4目、8目、36目和200目四种规格;粉煤灰,河南恒盛环保有限公司提供,堆积密度1036kg/m3;氧化镁,东莞豪圣新材料有限公司提供,堆积密度568kg/m3。

1.2 实验系统及测试仪器

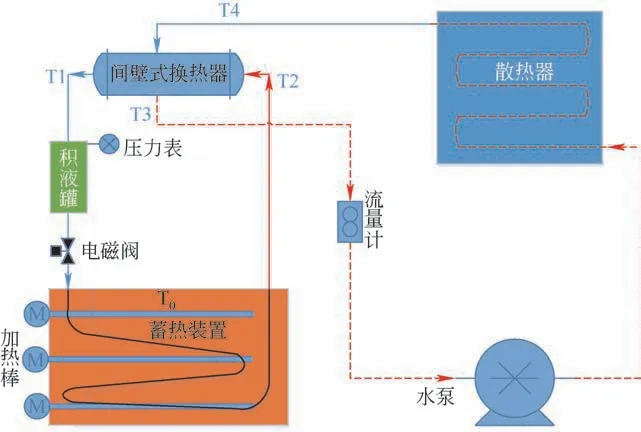

实验系统主要由蓄热装置、热水/蒸汽发生装置、积液罐、换热埋管、间壁式换热器、循环泵、散热器、温度压力传感器、电磁阀、自动控制系统等部件组成,见图1。蓄热装置由蓄热箱体、6 根加热棒、50mm 厚保温棉、2mm 厚不锈钢板组成,换热介质为水。管路中设置4支热电偶用以测量换热介质及冷却水进、出口的温度。实验中所使用的分析测试仪器见表1。

图1 蓄放热特性实验测试系统示意图

表1 实验仪器及用途

1.3 蓄放热装置温度测点分布

为了便于记录蓄热体内温度分布情况,按照距离加热棒远近和插入蓄热体的深度分别在水平方向布置3 行、垂直方向布置3 列共9 个测温点。TR为加热棒测温点,设置在加热棒上,用于观察加热棒表面温度,避免加热棒由于积聚温度过高而烧毁。R为加热端。测点详细分布情况如图2所示。

图2 蓄放热装置温度测点布置图

1.4 实验及数值模拟方法

1.4.1 蓄放热特性测试实验

在正式加热之前,将蓄热材料(粉煤灰、氧化镁、刚玉砂和刚玉球)分别加入蓄热装置中。加热时,换热埋管不通水,打开加热开关,设置加热温度,通过外加翅片的加热棒对蓄热体进行加热。实验期间,利用安捷伦数据记录仪每分钟记录一次蓄热体内除了加热棒测点以外另9个测点的温度变化情况,以其平均温度代表蓄热体的整体温度。当这9个测点的平均温度到达指定的实验温度时,记录加热时间并关闭加热开关,加热过程完毕。

取热时,开启电磁阀,积液罐中的水通过电磁阀流入蓄热装置换热器埋管进行换热。被加热的水/水蒸气从埋管出口端流入间壁式换热器,在其中与冷却水进行换热。利用管道中的热电偶测得换热介质的进出口温度,并使用数字流量计测得冷却水的流量,以此计算换热器的换热量。

通过改变材料的种类和孔隙率,重复上述蓄放热实验,并导出记录数据,得到不同蓄热材料蓄放热过程中各测点温度分布。

间壁式换热器中,冷热流体分别在固体壁面的两侧流动。通过计算冷却水带走的热量来确定该蓄热装置的换热系数,如式(1)所示。

式中,qm是通过水泵的水流量,m3/h;cp是冷却水的比热容,kJ/(kg·℃);ΔT1是冷却水进出口的温差,℃,h 是换热系数,W/(m·℃);A 是换热面积,m2;ΔT0是由蓄热装置产生的水/蒸汽换热前后的温差,℃。

蓄热体的蓄热密度和蓄热量由式(2)、式(3)确定。

式中,q 是蓄热密度,kJ/kg;Q 是蓄热体的蓄热量,kJ;m是蓄热材料的质量,kg;cp,1是蓄热材料的比热容,kJ/(kg·℃);ΔT 是蓄热体蓄放热前后的温差,℃。

1.4.2 数值模拟

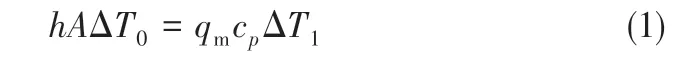

为探究蓄热材料粒径对蓄放热特性的影响,使用可以有效分析求解各种复杂流场的商业软件FLUENT 19.0 进行过程模拟[14-15]。搭建的蓄热体物理模型如图3 所示,蓄热体长440mm,宽200mm,高500mm。加热棒的直径为16mm,长为400mm。换热管直径为16mm,长约2000mm。蓄热体外壳、换热管和加热棒材料均为不锈钢,换热介质为水。蓄热材料为刚玉砂,粒度由大到小为4 目、8 目、36目、200目。

图3 蓄热体整体物理模型

在蓄放热过程中存在热传导与强制对流换热过程,换热管内强制对流换热过程采用k-ε模型方程表示,见式(4)~式(7)。

式中,ε 为湍动耗散率;μ 为换热流体的动力黏度,Pa·s;ρ 为换热流体的密度,kJ/m3;ui为平均相对速度分量;ui'为平均相对速度分量的脉动量;xi、xj、xk分别为x、y、z 方向的坐标分量;μt为湍动黏度;t 为时间,s;k 为湍动能;Gk为湍流动能切应力产生项;Gb为湍流动能浮升力产生项;YM为可压缩湍流脉动膨胀对总的耗散率的影响;C1ε、C2ε、C3ε为经验常数;Cμ、σk、σε为常数,分别取0.09、1.0、1.3;Sk、Sε为源项。

将上述模型导入FLUENT进行数值计算,蓄热过程中,设定加热棒壁面温度为800℃,蓄热体初始温度为20℃,换热管壁面和蓄热装置壳体均为绝热,换热管入口流速为0。放热过程中,设定蓄热体内的蓄热材料温度为400℃,入口水温为15℃,加热棒表面和蓄热体箱体的壁面绝热,模拟过程采用有限容积法,时间步长设置为300s。

对模型中各测点温度进行跟踪测量,记录蓄热体换热过程,得到不同蓄热材料蓄热体温度场分布和换热特性。计算处理后得到不同材料蓄热密度和综合换热系数。

2 实验结果与讨论

2.1 材料种类的影响

2.1.1 温度分布

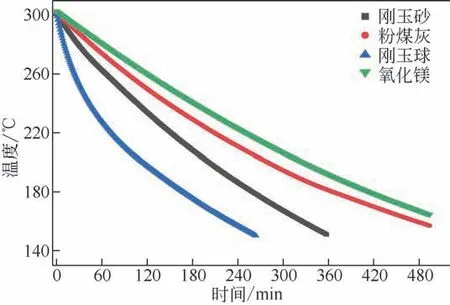

选取粉煤灰、刚玉砂、氧化镁、刚玉球作为蓄热材料进行实验,通过计算各测点平均温度作为控制温度的标准,发现对于不同蓄热材料,蓄热体内温度分布的均匀性不同。不同蓄热材料蓄热温度随时间的变化如图4所示。

由图4可知,由于蓄热体内孔隙中的热空气上升,使得蓄热体中上部温度较高,而蓄热体底部形成了低温区,均热速度较缓。并且在相同堆积体积下,刚玉球比其他蓄热材料的平均换热系数大,能够将对流换热得到的热量快速传递给相邻刚玉球,故在相同蓄热条件下,同一测点附近刚玉球蓄热体中温度最高。此特性也有利于加热棒热量的释放,避免加热棒因温度积聚而导致损毁或减少使用寿命。

图4 不同非相变固态蓄热材料蓄热温度-时间曲线

2.1.2 蓄热时间和蓄热密度

蓄热材料蓄热性能与蓄热温度有关,蓄热温度越低,蓄热体蓄热量越小,则无法满足持续充足供热的要求;蓄热温度越高,蓄热体蓄热量越大,则要求设备管道和围护结构所使用的材料耐热性更高。综合实际需要,选择蓄热温度为300~400℃。当设定蓄热体初始温度为20℃、蓄热温度为300℃时,不同蓄热材料蓄热时间如图5所示。

由图5可见,刚玉球和刚玉砂能够在3.5h内完成平均温度为300℃的蓄热过程,氧化镁、粉煤灰的蓄热时间较长。刚玉球(砂)结构致密,热量能够快速地在其中传递,而氧化镁粉末结构蓬松,孔隙率大,大量空气填充在氧化镁粉末中,造成热导率急剧下降。粉煤灰在高温加热过程中,杂质性状发生改变,形成坚硬片状烧结物和块状聚合物,烧结物附着在加热棒表面,增加了额外的热阻,阻碍了热量的传递,如图6所示。

图5 不同非相变固态蓄热材料蓄热时间

图6 粉煤灰多次蓄放热后性状变化

由于刚玉球粒径规则,密实度好,孔隙率小,经过Hot Disk热常数分析仪分析得知刚玉球比热容最大,为1.52kJ/(kg·℃)。在体积相同的蓄热体内,蓄热材料比热容越大,蓄热密度越大。计算得到蓄热温度为300℃,即蓄热温升为280℃时,刚玉球蓄热密度为425.6kJ/kg。不同蓄热材料蓄热密度如表2所示,但文献[16]中所报道的氧化镁与氧化铝的比热容均为1.00kJ/(kg·℃),经计算这两种材料在蓄热温升为280℃时的蓄热密度均为280.0kJ/kg,这是由于本文与文献[16]中材料的堆积密度不同而导致的。

表2 不同种类蓄热材料蓄热密度对比

2.1.3 温降速率

如图7 所示,在蓄热温度300℃放热实验中,刚玉球温降速率最大,氧化镁温降速率最小。其原因是靠近换热管壁的刚玉球通过导热将热量传递给管内流体,远离换热管壁的刚玉球通过对流换热将热量传递给靠近换热壁面的刚玉球,依次换热。但远离换热管壁的氧化镁由于孔隙率较大,无法快速将热量传递给靠近管壁的氧化镁,造成换热管壁附近形成低温区,在其余蓄热体内,大部分区域热量堆积,故平均温降速率最小。

图7 不同蓄热材料放热过程

2.1.4 综合换热系数

在实验中蓄热体平均温度低于180℃时蓄热体换热管进出口温差小于1℃,认为蓄热体此时无法再产生连续足量的蒸汽向外供热。根据供热时长、换热平均温差可计算得到不同蓄热材料供热量与蓄热体的综合换热系数。粒径较大的刚玉球比刚玉砂能够提供更多的热量,综合换热系数与蓄热密度都为最大。因为由粉煤灰、氧化镁所填充的蓄热体综合换热系数小,热量无法在蓄热体内及时传递,故分别供热120min 和60min 后换热进出口温差小于1℃,此时换热管不能再产生足量的蒸汽。不同蓄热材料放热进出口温差见图8,不同蓄热材料供热时间和综合换热系数见表3。

图8 不同蓄热材料放热进出口温差

表3 不同蓄热材料供热时间与由其填充的蓄热体综合换热系数

2.2 材料粒径的影响

为了探究材料粒径对蓄放热特性和综合换热系数的影响,选取粒径标号分别为4目、8目、36目、200 目的4 种刚玉砂进行实验探究。将不同粒径刚玉砂依次填充入实验装置进行实验,为减小测量误差,实验3次计算其平均质量,得到不同粒径刚玉砂的堆积密度。使用Hot Disk热常数分析仪测得不同粒径刚玉砂自然堆积情况下的热导率和孔隙率,如图9所示。

图9 不同粒径刚玉砂性能

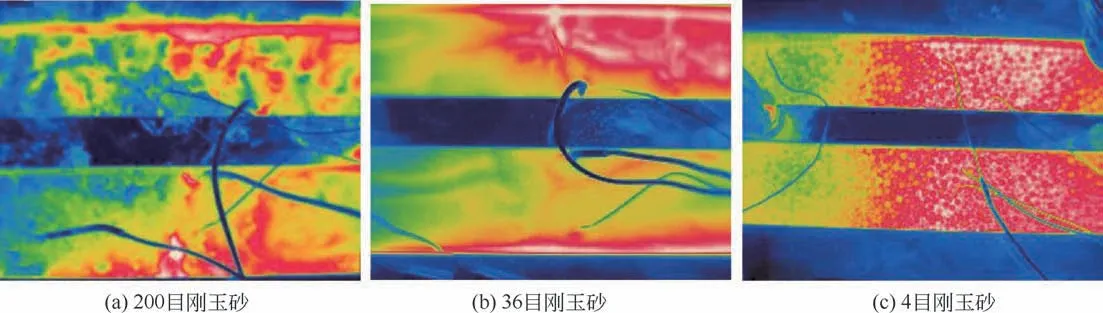

2.2.1 温度分布云图

蓄热过程结束后用红外线热成像仪对蓄热体上表面进行热成像,蓄热体温度分布云图见图10。结果显示,刚玉砂粒径越小,温度分布越不均匀,在加热棒远端的蓄热体上层表面和加热棒之间出现明显低温区,粒径越大,低温区分布越小。原因是此区域内的刚玉砂只能通过导热方式从高温区刚玉砂获得热量,但大量空气填充在孔隙当中,增加了传热热阻,热量无法迅速传递,故导致低温区的出现。

图10 蓄热体蓄热温度红外分布图

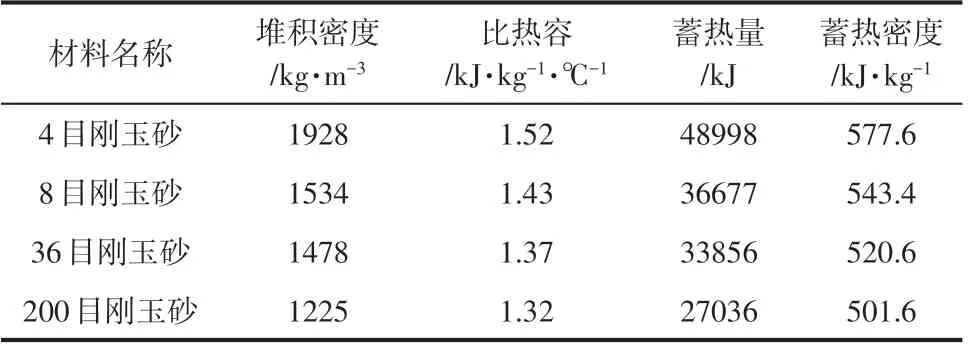

2.2.2 蓄热时间和蓄热密度

随着刚玉砂粒径的增大,堆积密度增大4%~25%,同时自然堆积热导率也会增加,导致蓄热时间缩短。由于堆积密度越大,材料的致密性越好,故单位体积内蓄热量随之增加,蓄热密度随粒径增加而增加4%~6%。实验得到不同粒径刚玉砂蓄热至平均温度400℃的时间如图11所示,蓄热密度如表4所示。

图11 不同粒径刚玉砂蓄热时间

表4 不同粒径蓄热材料蓄热密度对比

2.2.3 温降速率和综合换热系数

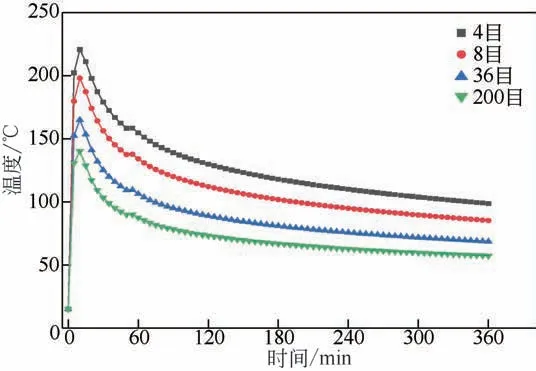

如图12 所示,蓄热温度400℃放热实验中,4目刚玉砂温降速率最大,200目刚玉砂温降速率最小,通过计算得到4 目刚玉砂综合换热系数为0.887W/(m·℃),较8 目刚玉砂增加26.2%。由于靠近换热管壁的4目刚玉砂热导率高,通过导热能将热量快速传递给管内流体,而其余粒径刚玉砂热导率相对较低,无法快速将热量传递给管内流体,换热管壁附近会形成低温区,故导致放热180min后,36 目刚玉砂、8 目刚玉砂蓄热体平均温度分别比4目刚玉砂蓄热体平均温度高出36%和28%,说明4目刚玉砂换热效果最佳。测量计算得到蓄热材料供热时间与换热系数见表5。

图12 不同粒径刚玉砂放热过程

表5 不同粒径刚玉砂供热时间与由其填充的蓄热体综合换热系数

2.3 非稳态法蓄放热过程特性模拟

为验证不同粒径蓄热材料对蓄放热特性和综合换热系数的影响,设置模拟过程。模拟过程中设置的测点位置如图13所示。

图13 模拟温度监测点分布示意图

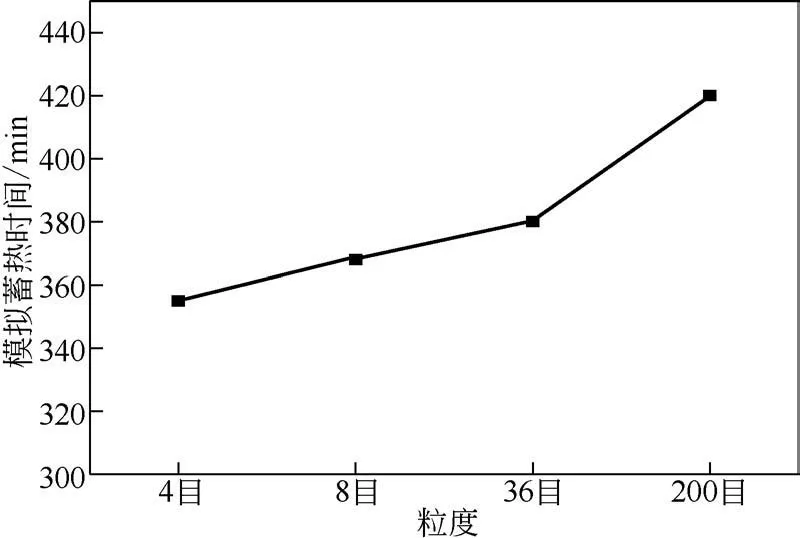

以36 目刚玉砂蓄热过程为例,当平均蓄热温度达到400℃时,蓄热体加热棒附近测点温度最高,而距加热棒较远的位置和蓄热装置壁面附近仍存在低温区域,具体温度分布如图14 所示。随着刚玉砂粒径从200 目增大至4目,刚玉砂的堆积密度及其堆积热导率逐渐增加,因而平均蓄热温度达到400℃时所需的蓄热时间逐渐缩短,如图15所示。

图14 36目刚玉砂蓄热过程温度分布云图

图15 不同粒径刚玉砂模拟蓄热时间

随着粒径的增大,蓄热时间会缩短。因为换热导管内的流体初始的温度为常温,从进口到出口不同位置的流体加热换热时间不一样,故离出口越近的流体换热时间越短,温度越低。当进口处的流体流到出口处时,由于蓄热体的温度在下降,水蒸气的出口温度也在下降,导致水蒸气出口温度先上升后下降,如图16所示。

图16 实验装置模型放热过程换热管出口温度

如图17 所示,放热模拟过程中蓄热体的温度下降速率随粒径增大而增大,但蓄热体余留的热量较多,无法及时用于供热。这是由于水的比热容较大,并且在换热管内水的对流换热强烈,刚玉砂热量传递速度小于水带走热量的速度,故而使得大量热量残留在蓄热装置中。蓄热体放热过程温度分布云图如图17(a)所示。

图17 实验装置模型放热过程蓄热体温度

模拟过程验证了前述实验结果的正确性:①对比图10 和图14 可知,在加热棒远端的蓄热体上层表面和加热棒之间都出现了明显低温区,说明实验所得蓄热体内部的温度分布是正确的;②如图11和图15所示,实验过程和模拟过程中,4目、8目、36目、200目四种不同粒径的刚玉砂达到平均蓄热温度400℃的蓄热时间分别为357min、370min、385min、470min和358min、369min、378min、420min。并且模拟过程得到的随着粒径的增大,蓄热时间会缩短的结果,与前述实验中得到的粒径越大,综合换热系数越大,均热速率越高的结果一致。

3 结论

通过对粉煤灰、氧化镁、刚玉砂、刚玉球4种非相变材料进行蓄放热特性实验,并改变刚玉砂的粒径大小和孔隙率进行实验和模拟分析,得到如下结论。

(1)通过实验发现,与其他三种材料相比,刚玉球的蓄热密度更高,分别是粉煤灰、氧化镁和刚玉砂的1.65倍、1.74倍和1.11倍,刚玉球填充的蓄热体综合换热系数最大,为0.689W/(m·℃)。此外刚玉球还具有结构致密、热导率高等优点,能够连续提供3h 左右充足的蒸汽源,可以作为一种良好的蓄热材料进行应用。

(2)刚玉砂粒径对蓄热体内的温度分布和蓄热密度有较大的影响。粒径越小,温度分布越不均匀,粒径越大,低温区面积越小。随着刚玉砂粒径的增大,堆积密度随粒径增加4%~25%,蓄热密度随粒径增加4%~6%。400℃放热实验中,4 目刚玉砂温降速率最大,综合换热系数为0.887W/(m·℃),比8 目刚玉砂综合换热系数增加26.2%。大粒径刚玉砂热导率高,蓄热时间短,蓄热密度大,蓄热均匀,综合换热系数高,能够提供持续充足的蒸气源,可以进行蓄热应用。

(3)模拟得到的蓄放热特性与材料特性和孔隙率的关系符合实验结果,模拟计算验证了实验结果的正确性。为增强刚玉砂换热强度,提高蓄热材料蓄热密度,建议对蓄热装置做如下优化:将小粒径刚玉砂与大粒径刚玉砂进行掺混,进一步减小其孔隙率,提高堆积密度,使单位质量固体材料的蓄热能力得到提升;对蓄热材料进行物理压缩,增加材料密实度,增大换热接触面积,可以提高综合换热系数。

综上所述,可以将刚玉球和大粒径刚玉砂作为蓄热材料加以利用,为供热系统充当必要的热源,实现热量高密度集中蓄热,节省费用,有利于解决能源转化与利用、能量调峰与输配等问题。