水醇淀粉凝胶的形成及多孔淀粉的制备

刘土松,谢新玲,秦祖赠,张友全,朱勇,蓝艺灵

(广西大学化学化工学院,广西石化资源加工及过程强化技术重点实验室,广西南宁530004)

多孔淀粉是一种新型多孔天然高分子材料,可用作吸附载体,因其具有颗粒密度小、比表面积大、吸附性能好、安全无毒等优良特性,已经引起国内外学者的广泛研究兴趣[1-6]。已有研究成果表明,采用超声波、酸水解、酶水解等方法处理淀粉颗粒,可以获得具有吸附特性的多孔淀粉[7-9]。然而,酸水解法和超声波法仅在淀粉颗粒表面产生少量裂缝或凹坑,酶水解法虽然能形成多孔贯穿颗粒,但比表面积和孔容依然有限,吸附性能不太理想。利用溶胶-凝胶法联合超临界干燥技术制备多孔淀粉[10-14],能有效提高多孔淀粉的比表面积和孔容,可以克服以上所述方法的一些不足,从而受到了国内外学者的广泛关注。Starbird 等[15]在120℃、0.1~0.2MPa糊化淀粉制得淀粉溶胶,经冷藏获得淀粉水凝胶,乙腈处理后再经超临界CO2干燥制得多孔淀粉,其比表面积可达55m2/g,但部分淀粉分子糖苷键在高温加压时易裂解,淀粉分子骨架结构不稳定,凝胶微孔结构坍塌比较严重,而且乙腈有毒、易挥发;Martins等[16]在80℃糊化淀粉,冷却至室温后与海藻酸钠混合,经4.5~5.5MPa 压缩形成凝胶,再经乙醇饱和后使用超临界CO2干燥制得多孔淀粉,比表面积高达180m2/g 以上,但高压会促使凝胶骨架中的溶剂被挤出,储存溶剂空间体积缩小,导致孔道分布不均匀;Jadhav 等[17]则用70℃乙醇气体置换淀粉水凝胶,再经超临界CO2干燥,多孔淀粉孔道坍塌小,但多数孔道分布在表面,孔道相互贯穿程度低。因此,寻找一种无毒的、低温常压的有效方法优化凝胶结构,减小淀粉分子骨架崩塌程度,改善多孔淀粉的孔结构十分重要。为解决淀粉水凝胶在置换及超临界后期处理过程中凝胶骨架结构收缩程度大、坍塌严重的问题[18-19],本文采用水和乙醇为混合介质,首先制备淀粉水醇溶胶,再利用溶胶-凝胶法及超临界技术干燥制备多孔淀粉,分别考察水醇比、糊化时间、固含量、冷藏时间、醇置换量、置换时间等对凝胶体积收缩率、质量损失率等的影响,利用扫描电子显微镜、X射线衍射仪、比表面积及孔径分布测试仪表征多孔淀粉的形貌及孔结构特征,并测试样品的吸油性能,研究水醇淀粉凝胶的形成机理以及凝胶多孔结构的关键影响因素。

1 材料与方法

1.1 材料与仪器

木薯淀粉,食品级,广西那坡县金源淀粉有限公司;二氧化碳(≥99.99%),南宁空分气体有限公司;超临界萃取反应系统,SFT-100XW 型,美国SFT 公司;比表面积及孔径分布测试仪,Tristarll3020型,美国麦克公司;扫描电子显微镜,Hitachi S-4800型,日本日立公司;X射线衍射仪,Smartlab型,日本理学公司。

1.2 水醇凝胶及多孔淀粉制备

称量20.0g(干基)木薯淀粉,在体积比为(13∶1)~(19∶1)的去离子水和乙醇的混合溶剂中配成质量分数为7%~19%的淀粉乳,将淀粉乳置于连接有冷凝装置的三口瓶中,搅拌条件下升温至75℃糊化30~120min,获得淀粉水醇溶胶。然后将水醇溶胶密闭在100mL 具塞量筒内,冷却至室温,置于4℃医用冰箱中冷藏2~6天,获得水醇淀粉凝胶,经无水乙醇置换,在60℃、12MPa 的条件下经超临界CO2萃取干燥6h,获得多孔淀粉。

1.3 体积收缩率和质量损失率测定

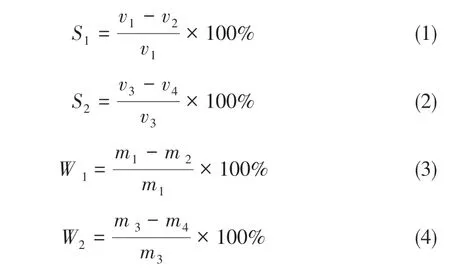

凝胶的体积收缩率参照文献[20]所述石油蜡体积收缩率测定法测定,同时测定凝胶的质量损失率,结果平行测定3 次,凝胶体积收率按式(1)和式(2)计算,质量损失率按式(3)和式(4)计算。

式中,S1为冷藏形成凝胶后的体积收缩率;S2为凝胶置换后的体积收缩率;W1为冷藏形成凝胶后的质量损失率;W2为凝胶置换后的凝胶质量损失率;v1为溶胶体积,mL;v2为凝胶体积,mL;v3为置换前凝胶体积,mL;v4为置换后凝胶体积,mL;m1为冷藏前溶胶质量,g;m2为冷藏后凝胶质量,g;m3为醇置换前凝胶质量,g;m4为置换后凝胶质量,g。

1.4 样品表征

N2-吸附脱附分析:先将样品预先在105℃真空脱水脱气2h,接着在采用比表面及孔径分布测试仪在液氮温度(77.35K)下测定吸附等温线,通过BET方程计算比表面积,孔径及孔径分布由BHJ法分析计算[21]。

扫描电子显微镜分析:在日本日立公司Hitachi S-4800型扫描电子显微镜上拍照。

X 射线衍射分析:在日本理学公司Smartlab 型上进行,扫描范围2~80°,扫描步长为0.01°,扫描速度为10.0°/min。

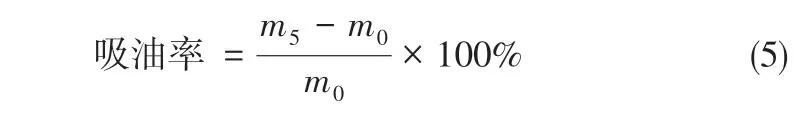

1.5 吸油率测定

称取0.50g(准至0.001mg)多孔淀粉样品加入盛有50mL 大豆油的100mL 烧杯中,常温静置吸附1h,然后将样品和吸附液一并加入已知质量的离心管中,在低速离心机中于4000r/min 离心30min 后弃去上层豆油,重复3次。吸油率按式(5)计算。

式中,m0为多孔淀粉样品质量,g;m5为吸油后多孔淀粉样品总质量,g。

2 结果与分析

2.1 水醇介质及凝胶后处理方式对凝胶结构的影响

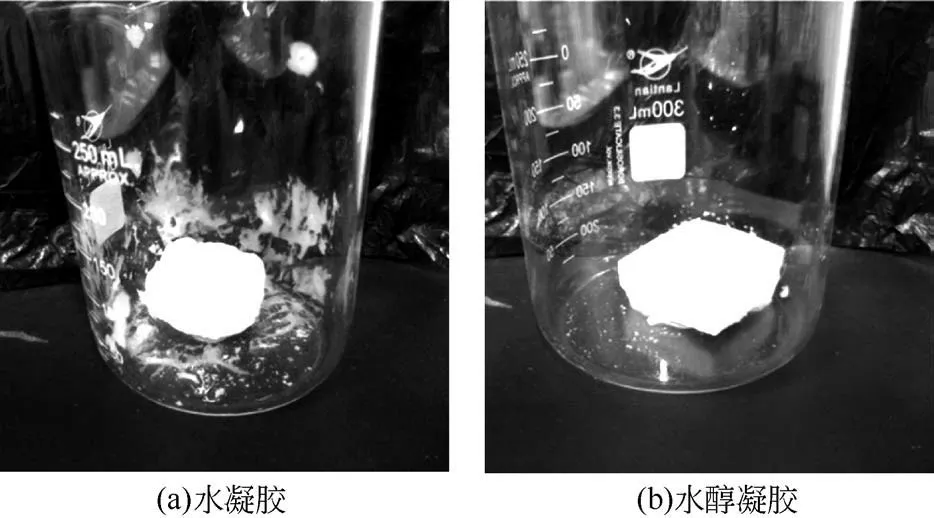

表1 和图1 是水介质、水醇介质及后处理方式对凝胶结构的影响结果。

图1 醇置换后的水凝胶和水醇凝胶样品

从表1发现,淀粉溶胶经冷藏、醇置换、超临界CO2干燥,所用介质和后处理方式不同,实验结果会有比较大的差异。凝胶形成过程中,水凝胶的体积和质量几乎无损失,水醇凝胶则有13.5%体积和13.8%质量的损失;凝胶置换过程中,水凝胶的体积收缩率和质量损失率却远高于水醇凝胶的42.1%和41.9%。图1 也显示,经醇置换后,水凝胶收缩成团,水醇凝胶却保持原有形状。另外,未经过乙醇置换,由于凝胶中水含量高(>65%,质量比),其玻璃化转变温度约为30℃,水凝胶和水醇凝胶在干燥升温过程中均会熔化,干燥成品则为无孔道的坚硬块状物质;当经过乙醇置换,水凝胶收缩坍塌程度高,干燥成品依然比较坚硬,而水醇凝胶的体积收缩程度则比较低,干燥成品为手碾即碎的块状产品,比表面积和孔容远高于水凝胶干燥产品,其中,超临界CO2干燥的成品较好,比表面积和孔容是普通干燥的3~4倍。以上说明,以水和乙醇混合溶剂制备水醇溶胶,再经冷藏、醇置换、超临界CO2干燥,能够顺利制备具有较大比表面积、孔容的多孔淀粉成品。同时,由于超临界CO2干燥的特性,水醇凝胶中的淀粉分子骨架在干燥过程中坍塌程度低,基本能维持干燥前淀粉水醇凝胶中的骨架形态。可以预见,在水醇凝胶形成和置换过程中,凝胶的体积收缩程度和质量损失程度会是决定成品多孔结构特征的重要指标。

表1 水介质与水醇介质及凝胶后处理方式的比较结果

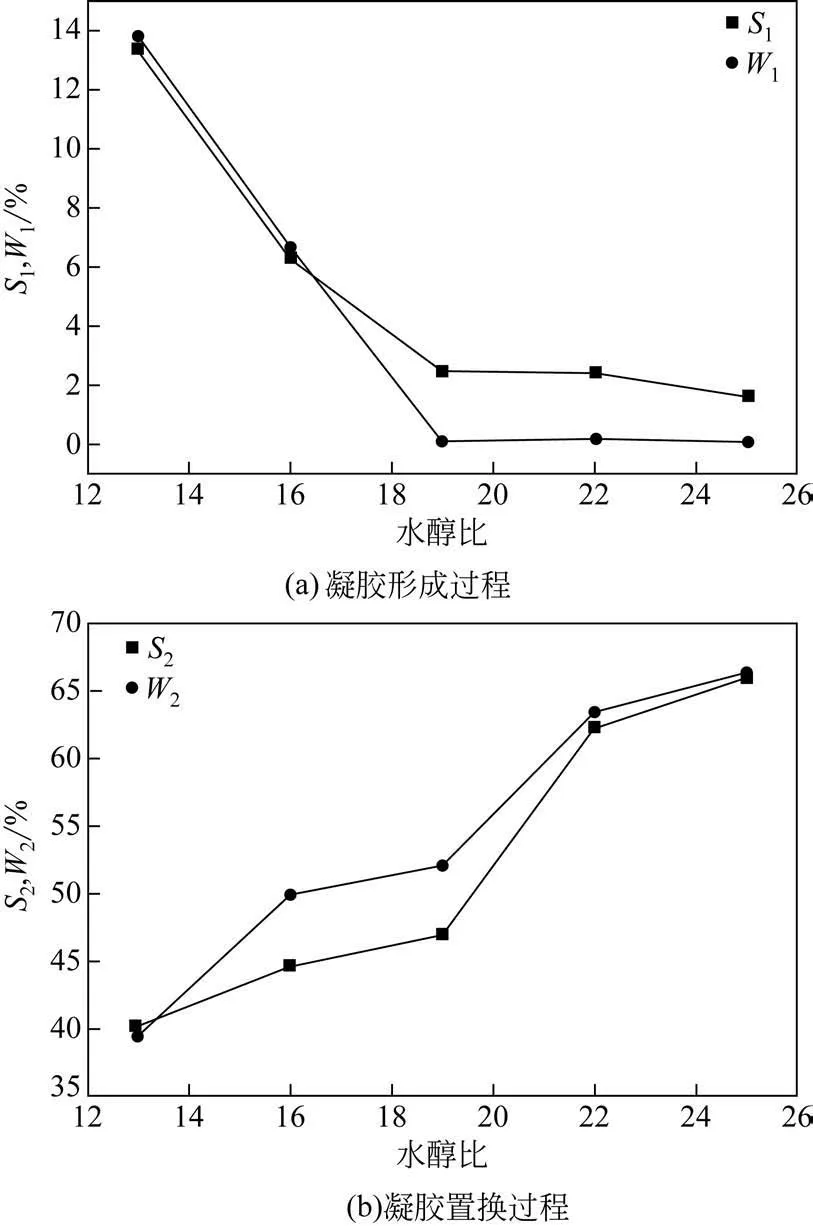

2.2 水醇比对凝胶结构的影响

在固含量13%、冷藏时间5 天、糊化时间30min、醇置换用量15mL/g(相对于水醇凝胶质量,下同)、置换时间70min时,考察水醇比(体积比)对凝胶形成及置换过程的影响,结果如图2 所示。从图2(a)发现,当水醇比低于16∶1,凝胶体积收缩率和质量损失率较大(>6.0%);当水醇比高于19∶1,凝胶体积收缩率较小且基本维持不变(约为2.0%),质量损失率几乎为0。与此相反,从图2(b)发现,在置换过程中,水醇比=(13∶1)~(19∶1),凝胶体积收缩率=40%~47%,质量损失率=40%~51%;水醇比≥22∶1,凝胶体积收缩率和质量损失率上升至62%以上。由此说明,在凝胶形成和置换过程中,水醇比对凝胶的稳定性有不同的影响。乙醇分子的极性小于水分子,乙醇分子与淀粉分子形成的氢键明显弱于水分子;同时,乙醇分子空间位阻却大于水分子,相同葡萄糖环单元内,淀粉分子与溶剂分子形成氢键的数量也会减少。因此,在凝胶形成过程中,乙醇分子会削弱水分子与淀粉分子的结合程度[22],水醇比低时,乙醇含量高,凝胶对水分子的束缚作用减弱,水分子易逸出,凝胶稳定性降低,凝胶收缩程度高。然而,在置换过程中,水醇比低时,水分子向外扩散的浓度差减小,置换推动力降低,水分逸出量减小,凝胶稳定性增大,凝胶收缩程度小。因此,调整合适的水醇比(如13∶1),可以兼顾凝胶形成和置换过程中均能保持良好的结构稳定性。

图2 水醇比对凝胶形成过程和置换过程的影响

2.3 固含量对凝胶结构的影响

在水醇比19∶1、冷藏时间5 天、糊化时间30min、醇置换用量15mL/g、置换时间70min 时,考察固含量对凝胶形成过程和置换过程的影响,结果如图3 所示。从图3(a)知道,固含量改变并未引起太多的体积和质量改变,体积收缩率仅为2.4%~2.7%,质量损失率也仅在0.6%~1.3%之间。然而,从图3(b)发现,固含量对置换过程的影响比较显著,固含量低至7%时,体积收缩率和质量损失率分别高达72%和66%,固含量增大,体积收缩率和质量损失率快速降低,固含量≥16%的体积收缩率和质量损失率均稳定在45%左右。这些结果表明,固含量对置换过程中的凝胶稳定性有比较大的影响。固含量较低时,由淀粉分子形成的凝胶骨架数目少,网络结构稀疏,凝胶强度低,凝胶持水能力减弱[23],以致凝胶置换过程中游离水容易从凝胶中浸出,凝胶体积收缩和质量损失增大;随着固含量增大,凝胶中淀粉分子骨架密度增大,淀粉分子相互之间的作用增强,网络骨架稳定性提高,凝胶强度逐步增大,置换过程中水分子不易浸出,凝胶体积收缩和质量损失程度变低并趋于稳定。

图3 固含量对凝胶形成过程和置换过程的影响

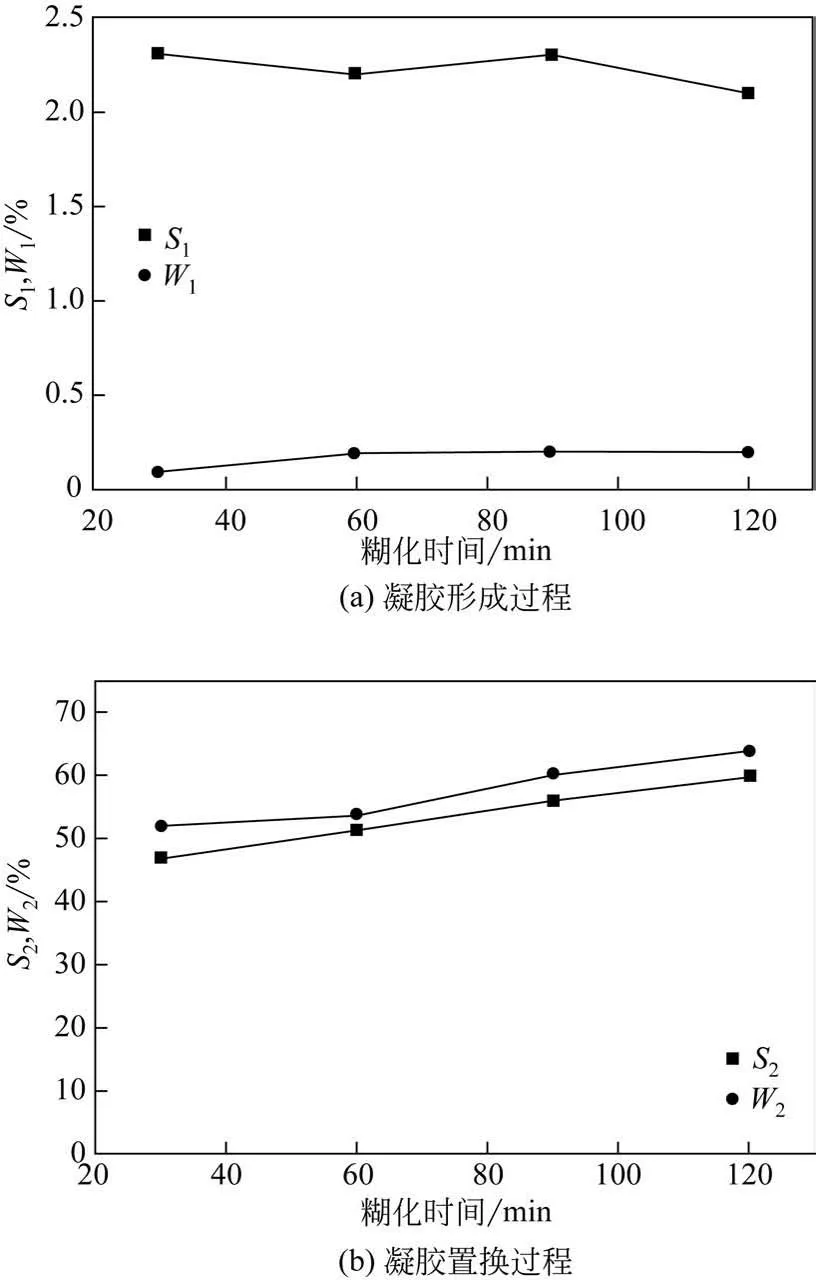

2.4 糊化时间对凝胶结构的影响

在水醇比19∶1、冷藏时间5天、固含量13%、醇置换用量15mL/g、置换时间70min时,考察糊化时间对凝胶形成过程及置换过程的影响,结果如图4所示。图4(a)可知,淀粉糊化从30min到120min,溶胶形成凝胶体积收缩率在2.2%左右,质量损失率小于0.2%,说明淀粉糊化时间对溶胶冷藏形成凝胶的过程影响较小。图4(b)显示,凝胶经乙醇置换后,体积收缩率和质量损失率分别在46.9%~60%和52%~63.9%之间,糊化时间延长,体积收缩率和质量损失率稍有增加。Builders 等[24]指出,淀粉糊化时间过长会破坏淀粉分子的部分糖苷键,部分淀粉分子变短,凝胶稳定性稍有降低,凝胶体积收缩和质量损失有所增大。因此,适当缩短糊化时间,有利于维持淀粉凝胶的结构稳定性。

图4 糊化时间对凝胶形成过程和置换过程的影响

2.5 冷藏时间对凝胶结构的影响

在水醇比19∶1、糊化时间30min、固含量13%、醇置换用量15mL/g、置换时间70min时,考察冷藏时间对凝胶形成过程及置换过程的影响,结果如图5所示。图5(a)显示,冷藏时间由2天延长至5 天,溶胶转变凝胶后的体积收缩率在2.1%~2.5%之间,质量损失率不超过0.2%,然而,在6 天时,体积收缩率稍微增大至3.7%,质量损失率增大至0.9%。图5(a)所示,冷藏时间延长,凝胶置换过程体积收缩率和质量损失率总体有所下降。Mahsa等[25]研究曾表明,冷藏时间越长,淀粉分子缠绕越紧密,溶剂占凝胶空间体积会减小。然而,冷藏时间增加,有利于形成稳定的凝胶网络结构,在凝胶置换过程中,凝胶体积收缩率和质量损失率变小。

图5 冷藏时间对凝胶形成过程和置换过程的影响

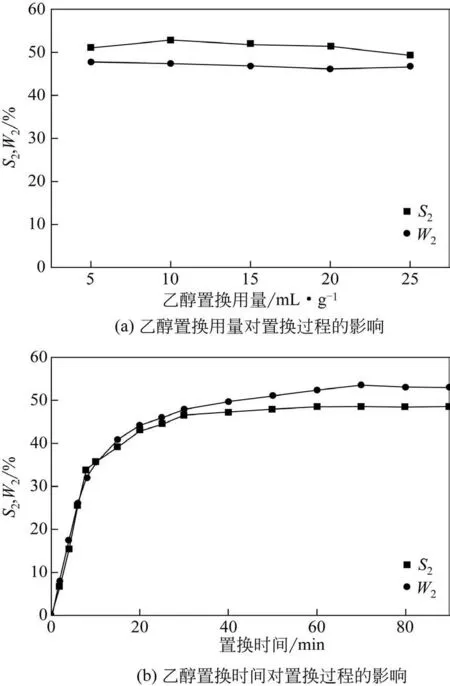

2.6 乙醇置换用量及置换时间对凝胶结构的影响

在水醇比19∶1、糊化时间30min、固含量13%、冷藏时间5 天、置换时间70min 时,考察醇置换量对凝胶醇置换过程的影响,结果如图6(a)所示。从图6(a)知道,当乙醇用量从5mL/g至25mL/g,凝胶体积收缩率为46%~48%,质量损失率为50%~52%,几乎一半的水溶剂从凝胶中逸出。凝胶中水分子在置换过程中逸出的难易取决于骨架对水分子的束缚力和凝胶内外水分子的浓度差,随着乙醇置换用量的增大,相同置换时间内,浓度差的缩减程度会变小,理应会有更多的水分子被置换,但从图6(a)结果显示,当乙醇置换用量从5mL/g 增大至25mL/g,凝胶体积和质量变化并不明显,说明当置换达到一定程度之后,网络骨架对水分子的束缚力占有比较大的优势。

图6 乙醇置换用量及置换时间对置换过程的影响

在水醇比19∶1、糊化时间30min、固含量13%、冷藏时间5 天、醇置换量5mL/g 时,考察置换时间对凝胶置换过程的影响,结果如图6(b)所示。从图6(b)发现,在0~10min 期间,体积收缩率和质量损失率均迅速上升至37%,而10~30min 期间,体积收缩率缓慢上升至47%,质量损失率缓慢上升至49%,在30~90min 内,体积收缩率无明显变化,质量损失率变化甚微。置换之初,凝胶内外水分子的浓度差大,能促进水分子快速逸出,骨架结构收缩程度大,凝胶质量损失率迅速增大,随着置换继续,浓度差变低逼近于零,水分子向外扩散逐渐趋向动态平衡,凝胶结构基本维持不变。

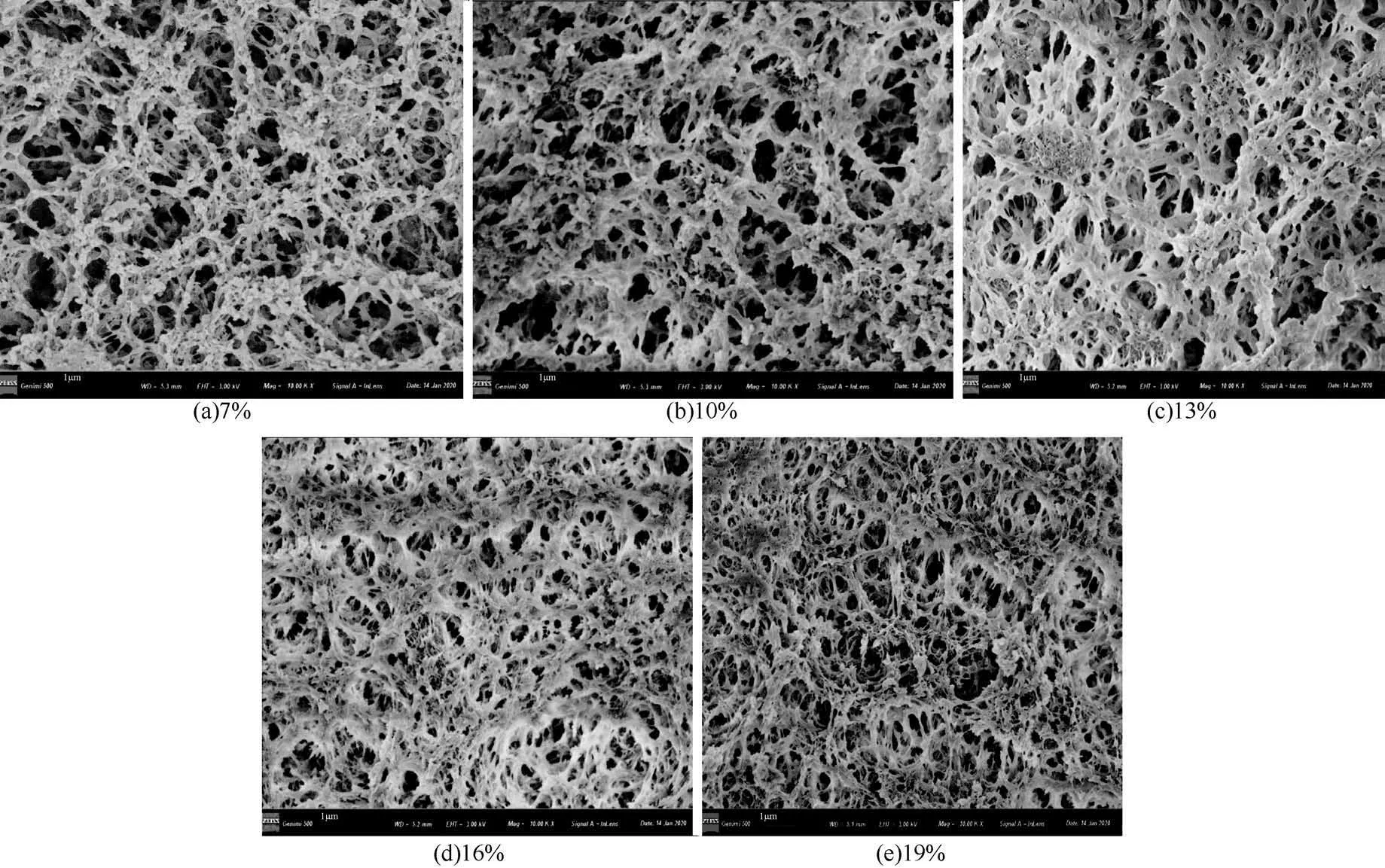

2.7 多孔淀粉样品SEM分析

图7为不同固含量凝胶所获多孔淀粉样品的电镜图。图7 显示,固含量由7%至19%,木薯多孔淀粉的骨架为三维网状结构[19,26]。但固含量低于13%,网状结构多为稀疏树枝状结构,网孔孔径较大,网孔分布不均匀,而等于或高于13%,网状结构为密集纤维状结构,网孔孔径小,且分布较均匀。这说明,固含量低的淀粉凝胶在置换过程中收缩不均匀,局部网络骨架发生坍塌,收缩程度高,网孔分布不均;固含量高的淀粉凝胶则相对比较稳定,置换过程收缩比较均匀,网孔分布比较均匀。

图7 不同固含量制备的多孔淀粉样品扫描电镜图

2.8 多孔淀粉样品N2吸附脱附分析

图8 和表2 为不同固含量凝胶所获多孔淀粉样品的N2-吸附脱附分析测试结果。图8(a)显示,样品的吸附等温线图均为V 形,为多分子层吸附[27]。对图8(b)的数据积分累加后发现,孔径<50nm约占79%,说明凝胶大多数网孔为介孔。表2显示,固含量从7%增大至13%,比表面积和孔容积增大、平均孔径减小至25.6nm,固含量增大至19%,比表面积和孔容积则降低,平均孔径基本维持在25.0nm;固含量为13%的样品比表面积和孔容积分别达到最大值122m2/g 和0.68cm3/g,比表面积高于由水凝胶经超临界CO2干燥所获多孔淀粉的比表面积(119m2/g)[28]和采用冷冻干燥所获多孔淀粉的比表面积(96m2/g)[29]。从表2 还发现,凝胶在置换过程的收缩程度对多孔淀粉孔结构也有比较大的影响。凝胶固含量较低时,骨架淀粉分子排列稀疏且不稳定,置换过程收缩程度大,超临界干燥过程也会发生部分收缩或坍塌,导致多孔淀粉产品的孔容和比表面积减小;固含量过高时,淀粉凝胶稳定性增强、收缩程度低,由于在溶胶经冷却和冷藏形成凝胶过程中,过多淀粉分子因沉降使得骨架中淀粉分子占用过多,网孔孔径变化不大,网孔数目却会减小,导致比表面积和孔容降低。因此,合适固含量的凝胶,其骨架稀疏程度恰当且比较稳定,可得到孔容和比表面积较大的多孔淀粉产品。

图8 多孔淀粉样品吸附等温线和孔径分布图

2.9 多孔淀粉样品XRD分析

图9 不同固含量多孔淀粉样品和干燥前凝胶及原淀粉的XRD图谱

表2 多孔淀粉样品N2物理吸附结果

图9为原淀粉和不同固含量凝胶所获多孔淀粉样品的XRD 分析结果。木薯淀粉主要在14.8°、17.1°、17.8°、22.8°出现特征衍射峰,为α 型晶体[30],其结晶度为35.06%。有研究表明,淀粉彻底糊化之后,淀粉颗粒中的结晶结构会被破坏而呈现非晶态的弥散分布特征[31]。然而,从图9发现,淀粉糊化后经冷藏所获水醇凝胶及再经置换、超临界干燥所获多孔淀粉,在17.8°出现了细小特征衍射峰,样品的结晶度在4.44%~6.86%之间,这说明在水醇凝胶形成、置换及超临界干燥过程中,凝胶骨架内的部分淀粉分子通过氢键或范德华力定向致密排列,重新形成具有少量结晶结构的凝胶体,从而利于维持凝胶三维网络骨架的结构稳定性。

2.10 多孔淀粉样品吸油分析

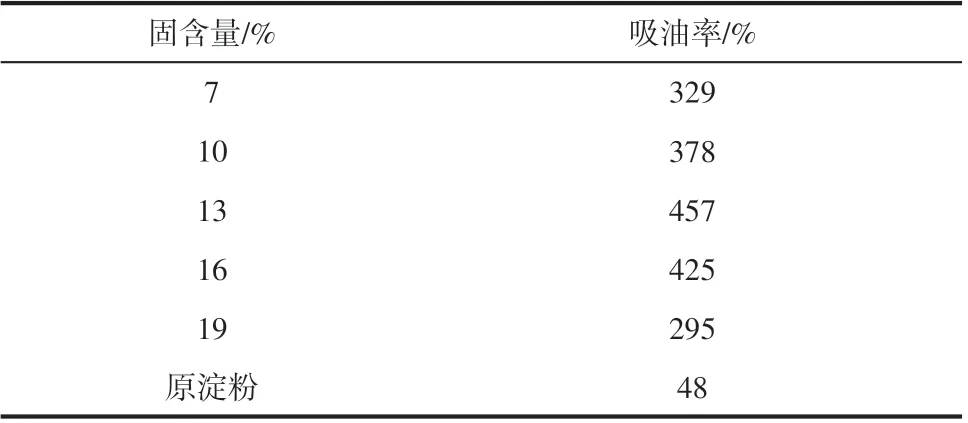

表3为原淀粉、不同固含量凝胶所获多孔淀粉样品吸油率的比较结果。

表3 原淀粉、多孔淀粉吸油率的实验结果

从表3得知,多孔淀粉样品的吸油率是原淀粉的6~10 倍,由固含量13%凝胶所获多孔淀粉的吸油率最大可达457%,高于采用酶解法、乳液交联法等所获多孔淀粉产品80.41%[32]、 145%[33]、146%[34]的吸油率,虽然不及聚苯乙烯等非淀粉类多孔材料的吸油率[35],但在食品应用领域,本法产品与同类产品比较,具有良好的吸油性能。从表3还发现,固含量从7%至19%变化时,吸油率呈现先增高后降低的趋势,与表2所示的比表面积变化规律一致,说明样品比表面积越大,越有利于吸油。

3 结论

以水和乙醇混合溶剂为介质,通过溶胶-凝胶法及超临界二氧化碳干燥技术,可顺利制备孔径为介孔的多孔淀粉。水醇比、固含量、糊化时间、冷藏时间等对凝胶形成及置换过程中的凝胶稳定性有重要影响,其中水醇比和固含量是关键影响因素,当水醇比为19∶1、固含量为13%、糊化时间为30min、冷藏时间为5 天时,凝胶的体积收缩率和质量损失率较小,能形成具有稳定三维网络骨架的水醇淀粉凝胶,且在乙醇置换和超临界干燥过程中也能保持良好的骨架稳定性,多孔淀粉的比表面积和平均孔径分别为122m2/g、25.6nm,对大豆油的吸附率可达457%。多孔淀粉的SEM 和BET 分析表明,调整合适的固含量,可以改善凝胶网骨架的网孔密度,从而获得比表面积大、孔径分布均匀的多孔淀粉产品。XRD 分析结果说明,水醇淀粉凝胶在形成、置换及超临界干燥过程中,淀粉分子能形成具有一定结晶结构的网络骨架,有利于维持水醇淀粉凝胶的骨架稳定性。