基于分子模拟的新型油溶性降黏剂的制备及性能优化

李熠宇,吴琼,徐鹏,马爱青,侯影飞

(1中国石油大学(华东)重质油国家重点实验室,山东青岛266580;2中国石油化工股份有限公司胜利油田分公司石油工程技术研究院,山东东营257000;3山东省稠油开采技术重点实验室,山东东营257000)

随着我国经济社会的飞速发展,对原油的需求量逐年增加,特别是油田开发进入中后期后,稠油已成为油田原油稳产的重要接替资源[1-2]。稠油含蜡量及胶质沥青质含量高、黏度大,降低其黏度是提高油井产量的重要举措[1-2]。稠油降黏目前可通过升高温度、加入降黏剂等形式,其中加入降黏剂具有节能降耗、使用便利等优越性[3-8]。

油溶性的稠油降黏剂种类丰富,其发展经历了缩合物、聚合物、共聚物以及复配四个阶段,但不同结构类型及分子质量分布的降黏剂对不同组成的稠油降黏效果具有一定差异性。基于降黏剂结构与稠油组成关系密切,有研究者从稠油与降黏剂的相互作用中探讨了降黏剂结构与胶质沥青质含量、稠油降黏效果的相互关系。Ali等将原油中的胶质和沥青质分离,通过实验表征[9-12]和理论计算[13-14]进行了缔合机理方面的研究[15-17]。控制胶质和沥青质聚集体形成的主要因素非常复杂,包括电荷转移、静电相互作用、范德华力、酸碱相互作用、π-π相互作用等[18-21],而降黏剂针对胶质、沥青质簇集与层积状态,破坏其分子间氢键、范德华力等相互作用,拆散胶质、沥青质缔合结构,使得原先大分子的聚集体结构离解、有序度降低[22-23],降低油品黏度。国内关于油溶性降黏剂的报道主要集中在不饱和单体的聚合物的合成方面,多以丙烯酸高级酯为骨架,连接丙烯酸、丙烯酰胺、苯乙烯及马来酸酐等极性基团,合成的三元共聚物,用于稠油降黏率多为50%~70%[24-31]。上述降黏剂多用于超稠油,对黏度超过1000mPa·s(50℃)的稠油降黏效果有限。

为了实现超稠油降黏,本文通过分子模拟建立胜利稠油模型,研究常见官能团对该稠油的适用性,获得了可用于超稠油降黏的共聚物结构,并以此为基础,合成了具有大量长链烷烃的聚合物,并对其降黏降凝性能进行了评价,以期为提升原油产量提供技术支撑。

1 材料和方法

1.1 试剂及仪器

甲醇、甲苯、甲基丙烯酸十八酯(单体1)、N-乙烯基吡咯烷酮(单体2),麦克林(上海)生化科技有限公司;马来酸酐(单体3)、苯乙烯(单体4)、正十二醇,国药集团化学试剂有限公司;引发剂偶氮二异丁腈、阻聚剂对二苯酚、链转移剂叔十二硫醇,麦克林(上海)生化科技有限公司;稠油取自胜利油田埕北243区块。

DF-101Z集热式恒温加热磁力搅拌器;SYP智能玻璃恒温水浴锅;DGG-9070AD 型电热恒温鼓风干燥箱;玻璃量筒;四口烧瓶;移液管恒温水浴锅;天平秤;氮气;冷凝器;真空干燥箱;NDJ-1E 旋转黏度计;傅里叶变换红外光谱仪;生物显微镜XSP-9C。

1.2 油溶性降黏剂的制备

将一定配比的甲基丙烯酸十八酯、马来酸酐、苯乙烯、N-乙烯基吡咯烷酮加入250mL三口烧瓶,加入一定量甲苯,并将三口烧瓶放入油浴锅中加热恒温,通入氮气0.5h后,加入一定量的偶氮二异丁腈与叔十二硫醇,于80℃反应8h 后,加入一定量的阻聚剂,按马来酸酐摩尔质量0.5 倍加入正十二醇与一定量的甲苯溶剂,升温至90℃继续反应8h,将聚合物溶液加入甲醇中使其沉淀,沉淀物用甲醇冲洗3~4遍呈现白色胶状物,于70℃下真空干燥4h即得到降黏剂产品。

1.3 降黏剂结构测试方法

红外光谱测试:制备聚合物溴化钾(KBr)压片对其分子结构进行了表征。红外光谱的波数范围在4000~400cm-1之间,分辨率为0.01cm-1。

热重测试:采用NETZS 209F3热重分析仪,取适量的提纯干燥后的产品于Al2O3坩埚中,加盖,在氮气氛围中,控制升温速率为10℃/min,从30℃逐渐升温至600℃。

1H NMR 测试:1H NMR 用无四甲基硅烷(TMS)作内标的CDCl3作溶剂,在室温下用德国Bruker AVANCE AV400 核磁共振仪测定。

1.4 降黏剂性能测试方法

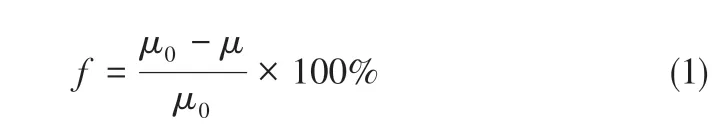

以甲苯为溶剂,将降黏剂配成6%(质量分数)的溶液后加入稠油中,并使降黏剂在稠油中的质量分数为0.3%,于70℃搅拌40min,降至50℃后,用NDJ-1E 旋转黏度计测试样品黏度,按式(1)计算降黏率。

式中,f表示降黏率;μ0表示降黏前原油黏度;μ表示降黏后原油黏度。

1.5 分子模拟方法

分子模拟是通过建立合理的分子模型,借助量子力学、分子动力学、统计力学等方法模拟计算分子的动态、静态行为的方法。本文采用分子动力学研究达到稳态的稠油模型黏度,预测适用该稠油降黏的单体。分子模拟准确性的关键在于模型合理,目前建立稠油微观模型的主流方法,第一种是以平均分子结构为核心构建模型[32],使用B-L法根据氢谱、X射线衍射等数据画出原油四组分的平均分子结构,此法将复杂的原油分子结构变为四种结构,无法体现出原油分子间复杂的作用力。因此采用第二种组装法[33],利用已知的四组分代表性分子构建物性相似真实原油的模型。首先分析真实原油的物性,查阅得到原油四组分代表性的16种分子结构,构建模型,调整每种分子个数使得模型的元素、四组分组成、密度与真实原油相似。

2 结果与讨论

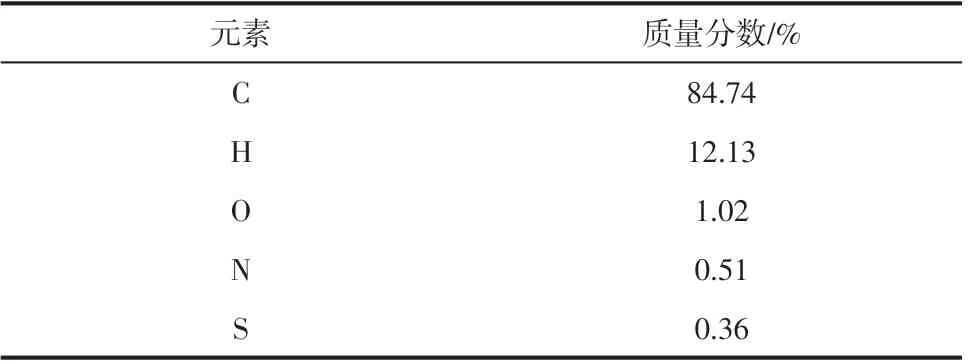

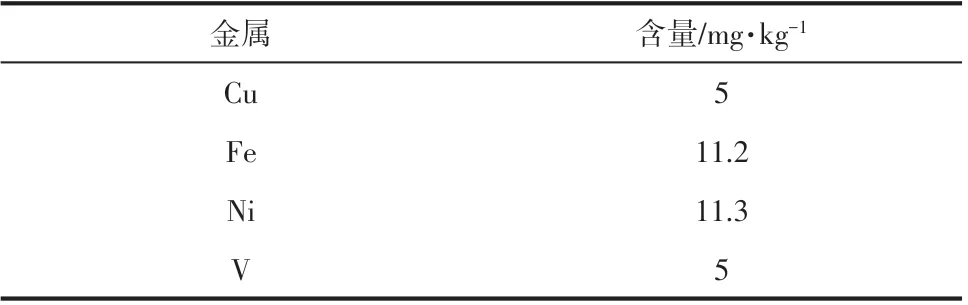

原油来自胜利油田,在50℃下黏度为1100mPa·s。首先对原油进行分析,获取分子模拟所需要的数据。由表1~3可知,原油黏度在50℃下为1103mPa·s,属于普通稠油,C/H(摩尔比)为0.5821,说明稠环类不饱和芳烃较高,其四组分分布的特点也是芳香分与胶质含量高,原油中金属含量较低。

表1 稠油四组分分布

表2 稠油元素分析

表3 稠油金属元素分析

2.1 模拟原油结构的构建

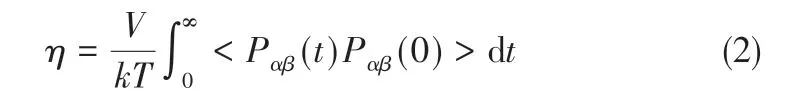

将四组分进行次级分离并获得次级组分的平均分子结构,构建稠油的模型。如图1所示,该平均分子结构从文献[34-35]中获得。通过Amorphous Cell模块构建稠油模型,为防止建模失败,初始密度先设为0.6g/cm3,调整分子个数,如表4 所示,构建四组分比例与真实油样相近的模型。

表4 稠油模型分子组成

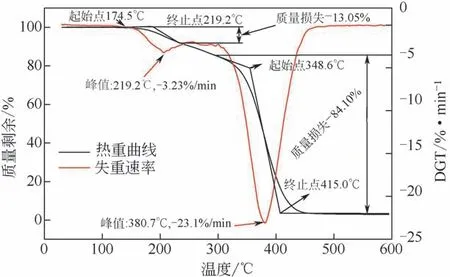

对模型进行能量最小化结构优化之后,进行500ps 的NPT 系综分子动力学模拟,使模型达到真实原油的密度。然后在NVE 系综进行2000ps 模拟放松分子结构,使得分子构象更加合理,再在NVT 系综下进行6000ps 的分子动力学模拟,通过Green-Kubo公式[式(2)]计算原油模型黏度[36]。

为了探究高沥青质模型与低沥青质模型在模拟中适用的降黏单体是否存在差别,建立了两种模型,如表5所示,低沥青质模型与实际原油在黏度和四组分组成上差异不大,黏度相似,因此该模型可以用在模拟降黏中,而高沥青质模型显示了极高的黏度,这与实际趋势一致。

表5 稠油模型黏度和四组分组成

图1 平均分子结构与原油模型示意图

2.2 稠油体系降黏分子模拟

将弱极性的分散基团丙烯酸十八酯与丙烯酸十八酯、丙烯酰胺、N-乙烯基吡咯烷酮、马来酸酐、2-丙烯酰胺-2 甲基丙磺酸(AMPS)、丙烯酸分别连接。分别加入稠油模型中,进行动力学模拟,利用达到稳态后的模型黏度,探究不同单体对于该稠油模型的适用性。

由表6可知,不带有芳香性的极性基团,如丙烯酰胺、丙烯酸等,加入低沥青质模型中会增黏体系,最大增黏率达到142%。而加入高沥青质模型中,会出现明显的降黏,黏度理论计算值均为负值。当加入马来酸酐、N-乙烯基吡咯烷酮等有芳香性的基团,在低沥青质模型中才有一定的降黏效果。只有十八酯连接十八酯这种纯分散基团,能高效降低低沥青质模型黏度。

表6 原油模型黏度

模拟表明,不带有芳香性的强极性基团在高沥青质模型中有更高的降黏率,适合高黏原油降黏,因为体系的氢键作用较强,加入这类基团的拆分作用更加明显。而低沥青质模型,也就是胜利原油,更适合带有芳香性的极性基团及低极性的分散基团,由于体系内的沥青质含量较低,增强分子在体系中的溶解性才更易接近拆分沥青质聚集体。

因此选用马来酸酐、甲基丙烯酸十八酯、苯乙烯、N-乙烯基吡咯烷酮进行四元共聚,然后加入一定量正十二醇,将一部分马来酸酐开环酯化,进一步增加碳链的分布密度。

2.3 油溶性降黏剂结构分析表征

对合成的油溶性降黏剂进行红外表征,结果如图2所示。

图2 聚合物红外光谱

降黏剂的红外光谱中,2925.28cm-1和2854cm-1处有特强的CH3/CH2不对称与对称伸缩振动峰、1466cm-1/1496cm-1附近有中强的CH3/CH2变形振动的吸收峰、730cm-1附近是CH2的水平摇摆振动吸收峰,这几组峰显示在降黏剂中有大量烷基存在。聚合物中长链烷基的存在,如甲基丙烯酸十八酯的烷基、马来酸酐开环后酯化的烷基在这两个特征区区域有明显吸收峰。3435cm-1、1726.67cm-1和1165cm-1处的吸收峰亦均显示降黏剂中酯基的存在,在1496~1604cm-1区域的多峰是明显的苯环特征峰,显示了聚合物中苯乙烯中苯环的存在。1030cm-1/1080cm-1是酸酐的吸收峰,来自马来酸酐单体,说明还有部分马来酸酐没有发生开环反应。

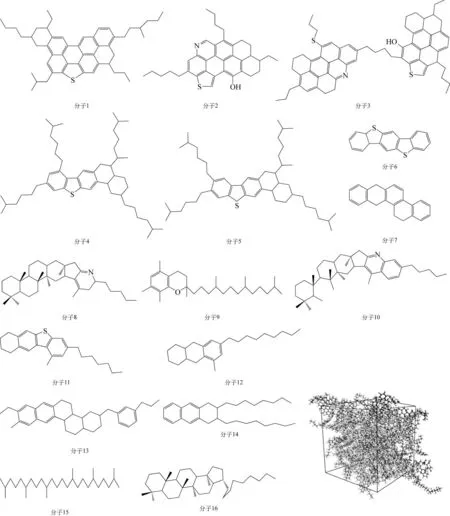

采用氯仿作为溶剂,聚合物的核磁共振H 谱(400MHz)分析结果见图3。

图3 聚合物1H NMR

从图3可知,δ1.02~1.22(a峰)为丙烯酸十八酯与马来酸酐开环形成的双十二酯的末端甲基吸收峰;δ1.40~1.60(b 峰)为长碳链中的亚甲基吸收峰;δ2.51~2.63 为聚合物主链上的亚甲基吸收峰,与酯基相连的亚甲基峰重合在一起(c 峰、g 峰),因此形成一个非常大的尖峰;δ2.65~2.81的小吸收峰(f峰)为吡咯烷酮上与N相连的亚甲基吸收峰;位置在δ7.28~7.74的一系列吸收峰为苯环的特征峰(d 峰),与溶剂峰氯仿有一定的重合。图4 中没有双键的吸收峰存在,说明聚合物反应完全,所有的反应单体均已反应进入聚合物中。

2.4 油溶性降黏剂热重分析

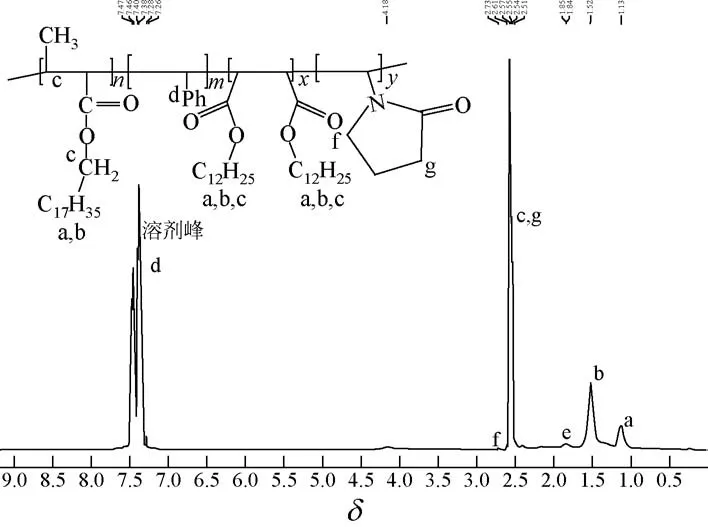

对合成的油溶性降黏剂进行热重分析。

图4 为聚合物的热失重曲线和失重速率曲线。由图可知,可以把聚合物的质量损失分为两个阶段,第一阶段发生在温度为174.5~219.2℃区间,质量损失13.05%,该阶段失重为聚合物分子内和分子间水分的蒸发所致,可能还有少量不稳定的键断键,质量损失的速率较小。在348.6~415.0℃温度区间,聚合物开始大量分解,质量损失达到了-84.1%,损失速率最高值为23.1%/min,聚合物基本完全分解,该阶段失重主要为聚合物中的长链烷烃分解。另外,从失重速率曲线可以看到,该阶段中存在较大的热吸收峰,在380.7℃,对应聚合物结构中C—H键的断裂。由热重曲线可知,此聚合物的耐热温度较高,在348.6℃以后才开始发生大量的断键。

图4 聚合物热重曲线

2.5 稠油体系加剂前后显微镜分析

对原油加剂前后的形貌进行分析,验证沥青质是否分散解缔,结果如图5所示。

将与油溶性降黏剂复合前后胜利油田稠油薄涂于载玻片上,使用光学显微镜XSP-9C 在400 倍下进行拍摄,图中的红黄底为黑色的稠油在黄光下的透视颜色,黑色的小颗粒为沥青质聚集体。从显微镜图5(a)中可以看出,未添加降黏剂的稠油沥青质聚集体排布十分密集,且聚集体的体积明显较大;而添加溶剂后沥青质颗粒分散程度增大,但明显可看到沥青质还是倾向于聚集,在图5(b)中分布不均匀;而图5(c)稠油中加入降黏剂后,沥青质的分布形态明显均匀许多,分散得较为明显,并且溶解度进一步增大,可知较大的稠油聚集体已经消失,实现了稠油流动性的较大改善。

2.6 油溶性降黏剂单体用量优化

在单体浓度为25%、引发温度60℃、反应温度70℃、引发剂加入量0.5%(质量分数)、链转移剂0.5%(质量分数)、反应时间7h 条件下进行反应。以稠油复合降黏剂后的黏度(50℃)为指标,考察马来酸酐、甲基丙烯酸十八酯、苯乙烯、N-乙烯基吡咯烷酮的最佳摩尔比。方案及结果如表7所示。

通过表7得到的数据,对正交表进行分析,其影响因素的重要性为马来酸酐>甲基丙烯酸十八酯>N-乙烯基吡咯烷酮>苯乙烯。其最佳因素的比例为A3B3C1D3,但是合成出的产品在溶剂中的溶解度不够高,这是由于马来酸酐与N-乙烯基吡咯烷酮的极性太强,在此比例下能大量地合成到降黏剂产品中,不能选择该比例做单因素分析,因此选择表中降黏效果最佳的3∶15∶8∶3的比例进行单因素优化。

表7 降黏剂各组分摩尔比对黏度的影响

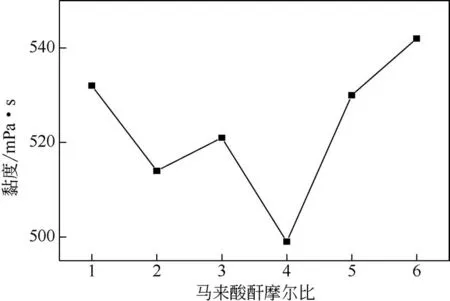

2.7 马来酸酐对降黏效果的影响

恒定甲基丙烯酸十八酯、苯乙烯、N-乙烯基吡咯烷酮的摩尔比为15∶8∶3,改变马来酸酐用量,由图6可知,马来酸酐摩尔比为4时原油黏度降低至499mPa·s,效果最佳。增大或者减少马来酸酐的量都能对降黏效果造成很大的影响,并且摩尔比越大降黏效果下降得越快,这是因为合成到降黏剂分子中的极性基团增大太多,使得降黏剂在原油中容易吸附大量的胶质,难以分散沥青质。

2.8 甲基丙烯酸十八酯对降黏效果的影响

图5 胜利油田原油加剂前后照片(×400)

恒定马来酸酐、苯乙烯、N-乙烯基吡咯烷酮的摩尔比为4∶8∶3,改变甲基丙烯酸十八酯用量。由图7可知,甲基丙烯酸十八酯摩尔比由15降低到13.5 时,将黏度降为489mPa·s,降黏效果较好。

图6 马来酸酐摩尔比对降黏效果的影响

图7 甲基丙烯酸十八酯摩尔比对降黏效果的影响

2.9 油溶性降黏剂添加量优化

对降黏剂的添加量进行优化,由图8可知,降黏剂加量在0.3%(质量分数)时降黏效果最好,将原油黏度降至489mPa·s。聚合物加入量过少时,对于稠油起降黏作用的主要是溶剂的分散溶解沥青质作用,极性基团拆分沥青质的效率较低,而聚合物加入量过大会导致聚合物由于自身的强极性在溶剂中发生团聚,分散效率也较低。

图8 降黏剂加量对降黏效果的影响

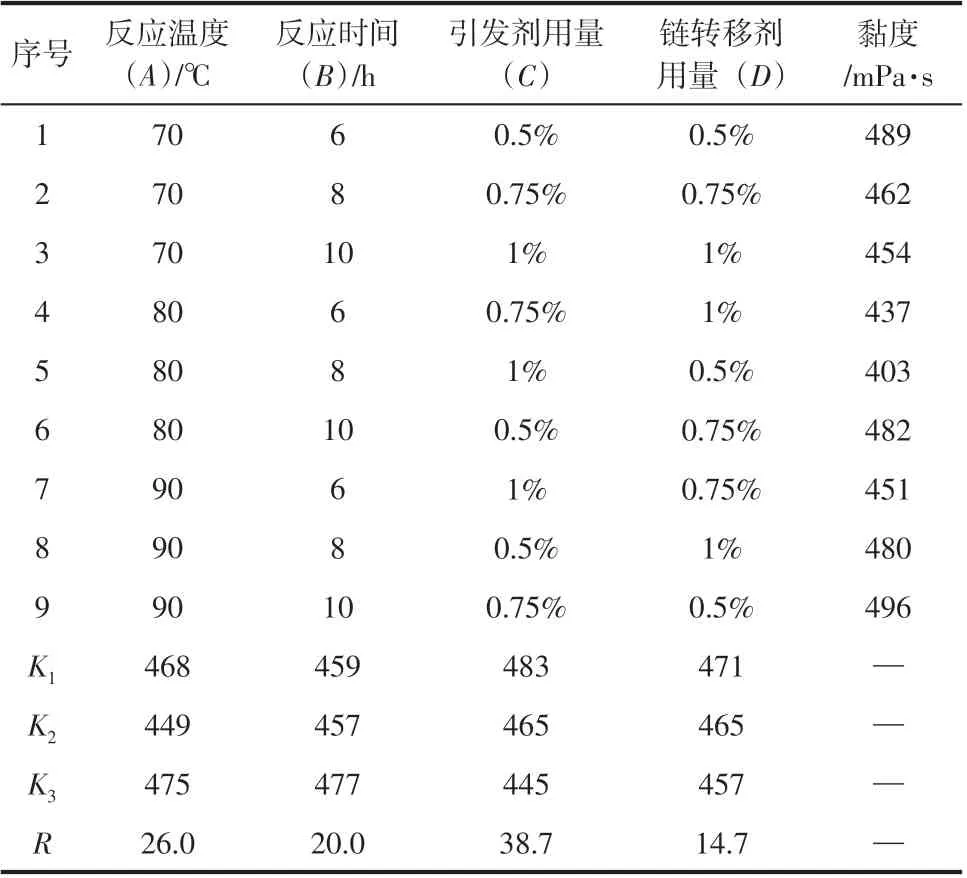

2.10 油溶性降黏剂反应条件优化

恒定马来酸酐、甲基丙烯酸十八酯、N-乙烯基吡咯烷酮及苯乙烯投料摩尔比为4∶13.5∶8∶3,利用L9(34)正交表优化反应温度、反应时间、引发剂用量、链转移剂用量。

如表8 所示,降黏效果最优秀的反应条件为80℃、反应8h、引发剂用量为1%、链转移剂用量为0.5%(质量分数),其原油黏度能降至403mPa·s,降黏率为63%。对正交表进行分析,其影响因素的重要性为引发剂用量>温度>反应时间>链转移剂用量,而根据其最佳因素的比例为A2B2C3D3,进行此反应条件的合成验证发现降黏效果达不到403mPa·s。因此确定反应条件为80℃、反应8h、引发剂用量为1%(质量分数)、链转移剂用量为0.5%(质量分数)。

表8 降黏效果评价

2.11 稠油体系加剂前后黏温特性分析

图9给出胜利油田稠油加入降黏剂前后的黏度变化曲线。由图可知,当温度开始降低到一定值后,稠油分子运动减慢,氢键结合得更加紧密,蜡晶开始析出,非均质液态稠油中各组分之间内摩擦力迅速增高,沥青质开始聚集导致体系黏度骤增,流动性迅速变差,致使黏温曲线发生转折。没有添加降黏剂的稠油,沥青质开始发生急剧聚集时的温度在38.5℃,加入降黏剂后对应的温度下降至33.2℃,原油凝点降低了5.3℃。

图9 黏温特性曲线

50℃下 使 原 油 黏 度 从1100mPa·s 下 降 至403mPa·s,降黏率达到63%,优于目前的油溶性降黏剂,仅将低黏度原油(500mPa·s)降黏50%左右[6]。表9 总结了目前文献油溶性降黏剂的降黏效果,可知随着被降黏原油黏度的降低,降黏的难度也越来越大。而通过分子模拟进行先期降黏单体的筛选,再进行降黏剂的合成,能大大缩短优化降黏剂性能的时间和节约成本,并且该方法合成出的降黏剂性能也十分优越。

表9 文献稠油降黏剂降黏效果一览

3 结论

(1)以黏度为指标,通过对原油模型进行分子动力学模拟,得到带有芳香性的极性基团及低极性的长碳链基团适合低沥青质原油的结论,能显著降低胜利原油模型黏度。

(2)以马来酸酐(部分酯化开环)、甲基丙烯酸十八酯、N-乙烯基吡咯烷酮、苯乙烯为单体合成新型油溶性降黏剂,投料摩尔比为4∶13.5∶8∶3、引发剂加量为1%(质量分数)、链转移剂用量为0.5%(质量分数)、80℃反应8h 时,降黏效果最佳,并通过红外、氢谱、热重、显微镜进行表征,发现分子结构与预期一致,在348℃以后才开始大量分解,有着优秀的热稳定性,并且能较好地分散沥青质。

(3)由原油加剂后的黏温特性曲线变化得知,50℃下使原油黏度从1100mPa·s 下降至403mPa·s,降黏率达到63%,原油凝点从38.5℃降低至33.2℃。