一种新型橡胶膜式气柜

蔡洪涛

(武汉工程大学机电工程学院,湖北武汉 430205)

引言

橡胶膜干式气柜与湿式螺旋气柜相比,具有一次投资费用高、运营费用低、污水排放量小或不排放污水的特点。以8 万m3煤气柜相比较,螺旋气柜年运营费高达209.2 万元,而前者为49.2 万元;总投资前者为1 324 万元,后者为970 万元[1]。橡胶模干式气柜与稀油润滑的干式气柜、曼型气柜相比,单位容积的耗钢量稍大,比如8 万m3的橡胶膜干式气柜,该数值为19.1 kg/m3,而10 万m3的稀油润滑、曼型气柜,其值分别为16.2 kg/m3和16.9 kg/m3[2]。但是,干式气柜中只有橡胶模干式气柜适合于介质温度高达72℃、且含尘量高达100 mg/ m3的煤气,因此,橡胶膜干式气柜在冶金行业得到了充分发展和应用。受制于橡胶膜的长度,在单段柜的基础上发展了两段柜,也带来了结构复杂度高及运行稳定性差等问题。近年来,单段式橡胶膜煤气柜在介质和环境适用性、运行稳定性、安全性和经济性等方面远远优于稀油密封型煤气柜和两段式橡胶膜密封型煤气柜,已成为煤气柜中毫无疑问的佼佼者[3]。单段柜向着大型化、高压化、高速化发展。目前,单段柜的容积已达到16.5 万m3。本文提出一种新型的单段橡胶膜气柜,能进一步减少钢材耗量,结构更简单。

1 新型橡胶膜气柜的结构

如图1,本气柜由侧壁板、顶板、底板、活塞、橡胶膜、活塞防止旋转装置、液体介质等组成。在侧壁板顶端圈板上设置呼吸孔,橡胶膜上端就固定在呼吸孔下方的侧壁版上,下端与活塞边缘板联接。橡胶膜在活塞的整个行程中形成开口向上的“U”形结构,而传统的气柜的“U”形结构是开口向下的。在U 空间冲装有液体介质,在U 空间的最低点有截面为长圆形的刚性环形构件。液体介质及环形构件使得橡胶膜保持U形结构。在活塞板上设置挡液筒,在挡液筒里面布置配重体。可伸缩的防活塞旋转、晃动的装置位于活塞的顶点,其上端固定于罐顶板。

图1 新型气柜简图

2 工作原理

初始时,活塞搁置在位于底板的垫梁上,气柜处于零容积状态。向气柜送气,活塞下方空间气体压力缓慢上升,直至压力升到等于、大于活塞组件、液体介质等质量之和时,活塞开始带动橡胶膜的短边一起上升。随着活塞的上升,U型短边越来越长,U 型空间容积越来越大,处于活塞上方的液体介质向U型空间流动,此时压力几乎不会变化,始终等于设计压力。当U 型两边长度接近相等时,活塞达到最高点,此时应停止送气,气柜处于最大容积状态。呼吸孔设置在最高层侧壁版上或者气柜顶上,随着活塞的上升,活塞上方空间的空气从呼吸孔排出。

如图2,在活塞上升和下降过程中,橡胶膜的U型结构必须保持不变。传统的橡胶膜干式气柜中使用T形挡板,活塞桁架及波纹板等复杂结构,都是为了保持橡胶膜的U 形结构不发生改变,这样使得橡胶膜能自如地向上翻卷或向下展开。本气柜使用液体介质及下部的截面为长圆形的环形构件来保持U 形近似形状,使得U 形橡胶膜不影响活塞的升降运动。图2 所示是最大容积状态,A、B 两点之间承受气体介质压力的长度最大,B 点处液体压力也最大,实际上,图2 是理想的情况,不可能出现。AB长度一般是十多米,或二十多米,橡胶膜AB段左侧液体压力远大于气体压力P,因此AB 不可能是垂直线。由薄膜理论可知,橡胶膜CD 段上每一点承受的法向压力由橡胶膜弯曲变形后的两项薄膜拉力的法向分量来平衡,因此法向压力越大,则薄膜弯曲越大。实际的情形如图3 所示。在C 点处前后有一段很短的距离呈铅直状态,C 点处液体压力等于气体介质压力P,A 点下方,C 点上方有一段液体压力小于气体压力P,会向侧壁板弯曲。

再考虑DB 段橡胶膜的变形。因为受到长圆形环外径的限制,DB 短的下端B点附近应该靠近侧壁版,在D 点以下稍微远点处到B 之间大部分橡胶膜受到的压力是指向侧壁板的,所以这段橡胶膜是紧贴着侧壁版的,即DB 段会紧贴着侧壁板。因此处于图3 状态的橡胶膜是不会影响活塞的下降运动的。

图2 橡胶膜理想形状

图3 橡胶膜真实形状

再考虑活塞从最低点上升的情况,参考图1。U形结构右边橡胶膜长度处于最短状态时,U 形内部液体压力有可能小于气体介质压力,如果长圆形构件不足以撑开U 形的两边,则发生两层橡胶膜的粘连,两层膜之间巨大的摩擦力会造成活塞上升不畅,或者撕破橡胶膜。因此,长圆形构件的高度不宜太小。活塞过了最低点后,则活塞上方液体介质会随着活塞的上升不断进入U 形空间,使得U 形空间内部液体压力越来越大,发生图3所示的变形。

3 设计要点

从上述分析可知,合理设计时,在液体介质及长圆形环构件的共同作用下,U 形橡胶膜的形状是能够保证的。总结如下。

(1)本气柜橡胶膜承受压力来自于气体介质和液体介质。当活塞处于最高点时,橡胶膜承受的液体压力最大。可取此时液体压力为橡胶膜的设计压力,也可取最大液体压力与气体介质压力之差为橡胶膜的设计压力。2002 年以来,工业领域开始采用设计压力在8~12 kPa 范围内的橡胶膜密封储气罐储存高炉煤气、电石炉煤气[4]。本气柜橡胶膜的承受压力远大于传统气柜橡胶膜所承受的压力。因此,对橡胶膜的强度提出了更高要求。目前,橡胶膜的轴向和周向抗拉强度不小于14 MPa[1]。

参看图3,设DB的长度为h米(此时活塞处于最高位置,活塞上的液体全部流进橡胶膜,橡胶膜下部圆弧处的压力最大,气柜侧壁板高度大于2h),B点处压力最大。近似计算B 点应力。按薄膜理论,将B附近的弧段看作半径为r圆弧。

若h=20 m,P=12 kPa,δ=6mm,r=300 mm,则σ=9.4 MPa<14 MPa。δ为橡胶膜厚度。

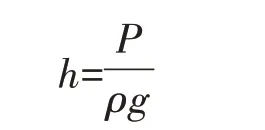

(2)长圆形构件的重量要使得其始终处于U 形结构的最低点。但是也不能片面加大其重量,使得橡胶膜承受额外的拉伸应力。长圆形构件的重量略略大于其受到的浮力即可。长圆形构件的高度按下式计算。式中ρ为液体介质密度,p为气柜设计压力,g为重力加速度。

(3)液体介质的主要作用是维持橡胶膜的U 形形状,其容积以活塞处于最高点时液面略低于活塞上表面为准。可根据图2 近似计算,然后适当考虑橡胶膜的拉伸变形,适当加大。

(4)AD 的长度直接影响液体介质的容积大小,因此,AD 长度宜取较小值,一般为100~200 mm即可。

4 结论

(1)本气柜在理论和实践上是可行的。

(2)本气柜相比传统的橡胶膜型气柜,没有T型挡板,活塞桁架及波纹板等,结构简单,单位容积耗钢量大幅下降。本气柜活塞组件总高度要比传统橡胶膜气柜的小,因此在有效容积相同的情况下,本气柜侧壁板高度要小些,进一步节省了钢材。

(3)本气柜用液体介质(自来水)在冬季气温低时会凝固。因此在北方地区,如果气体介质的热量不足以使液体介质保持液态,要考虑增加加热装置。

(4)本气柜不能设计成2段式结构,因为下段的呼吸阀没有地方安装。