钢结构安装过程中75T汽车吊在地下室顶板上吊装施工方法

李昱兴 张晓华 王粲

摘 要:钢结构施工于地下室顶板施工,全部后浇带施工完毕后进行。本文简要介绍钢结构吊装过程中地下室加固情况。

关键词:75T汽车吊;地下室顶板;吊装加固

1 工程概述

本钢结构工程主体为三个正球体相连结构,球体直径为38.6m,内部中空无支撑结构,球体内部设有中心平台及连桥在标高15.9m处球体横向联系杆件相连,球体底座与球体弧形柱为销轴连接形式。每球体按20等分,每18°设置弧形钢柱与顶部北极圈相互连接形成球体结构,横向主联系杆件为箱型结构,分别设置在6.9m、15.9m、22m标高处,其余次联系杆件主要为圆管结构。三个球体结构用钢量约为1620吨,每单体球用钢量约为540吨,主要材质为Q345B及Q345GJ。弧形钢柱截面主要为:BOX500×400×16mm,柱间箱型联系杆件截面主要为:BOX600×400×16mm。

2 75吨汽车吊行走状态下地下室顶板加固措施及受力分析

顶板加固采用钢管脚手架,土建施工完后不拆除,用于汽车吊上楼面的楼板加固措施:采用Φ48×3.5 的满堂钢管脚手管,立杆纵管间距为0.8m,水平横管间距为1.2m,步距为1.5m,搭设高度5.3米。脚手架规格为φ48×3.5(按照3.0壁厚计算),材质Q235。

汽车吊在地下室顶板上作业时,应对行走轮压、支腿受力进行分析验算。

75吨汽车吊参数如下:

前轴第一、二轴轮压为100KN,单轮轮压为50KN;

后轴第三、四轴轮压为130KN,单轮轮压为65KN;

参考《公路桥涵通用设计规范》JTG D60规范表4.3.1-2,前轴轮胎着地宽度及长度btx*bty=0.3*0.2m,后轴轮胎着地宽度及长度btx*bty=0.6*0.2m,

楼板厚度300mm,混凝土强度C35。

2.1 行走时对楼板的抗冲切承载力验算

依据《混凝土结构设计规范》GB50010第6.5条验算轮压下,楼板的抗冲切承载力。

因樓板厚度300mm<800mm,截面高度影响系数;

σpc,m=0.0N/m2,非预应力楼板不考虑;

=1.2,,取较小值,故η=1.2;

则:

=(0.7*1.0*1.57+0.25*0.0)*1.2*2060*265=719.9*10^3N=719.9KN>50KN(前轮轮压),也大于后轮轮压65KN;后轮着地面积更大,也满足要求。

故楼板抗冲切承载力满足在楼面上行走汽车吊的要求。

2.2 行走时对楼板的局部承压验算

按照《混凝土结构设计规范》GB50010第6.6条,楼板局部承压验算公式为:

=16.7N/mm2;

(轮胎着地长度和宽度参考《公路桥涵设计通用规范》(JTG D60-2004)表4.3.1-2)

(考虑楼板下部脚手架垫块与楼板的接触面积)

按照公式:

1.35*1*2.645*16.7*60000=3577KN>50KN(前轮轮压),也大于后轮轮压65KN;后轮着地面积更大,也满足要求。

1.35*1*2.45*16.7*10000=552KN>50KN(前轮轮压),也大于后轮轮压65KN;后轮着地面积更大,也满足要求。

故楼板局部承压满足要求!

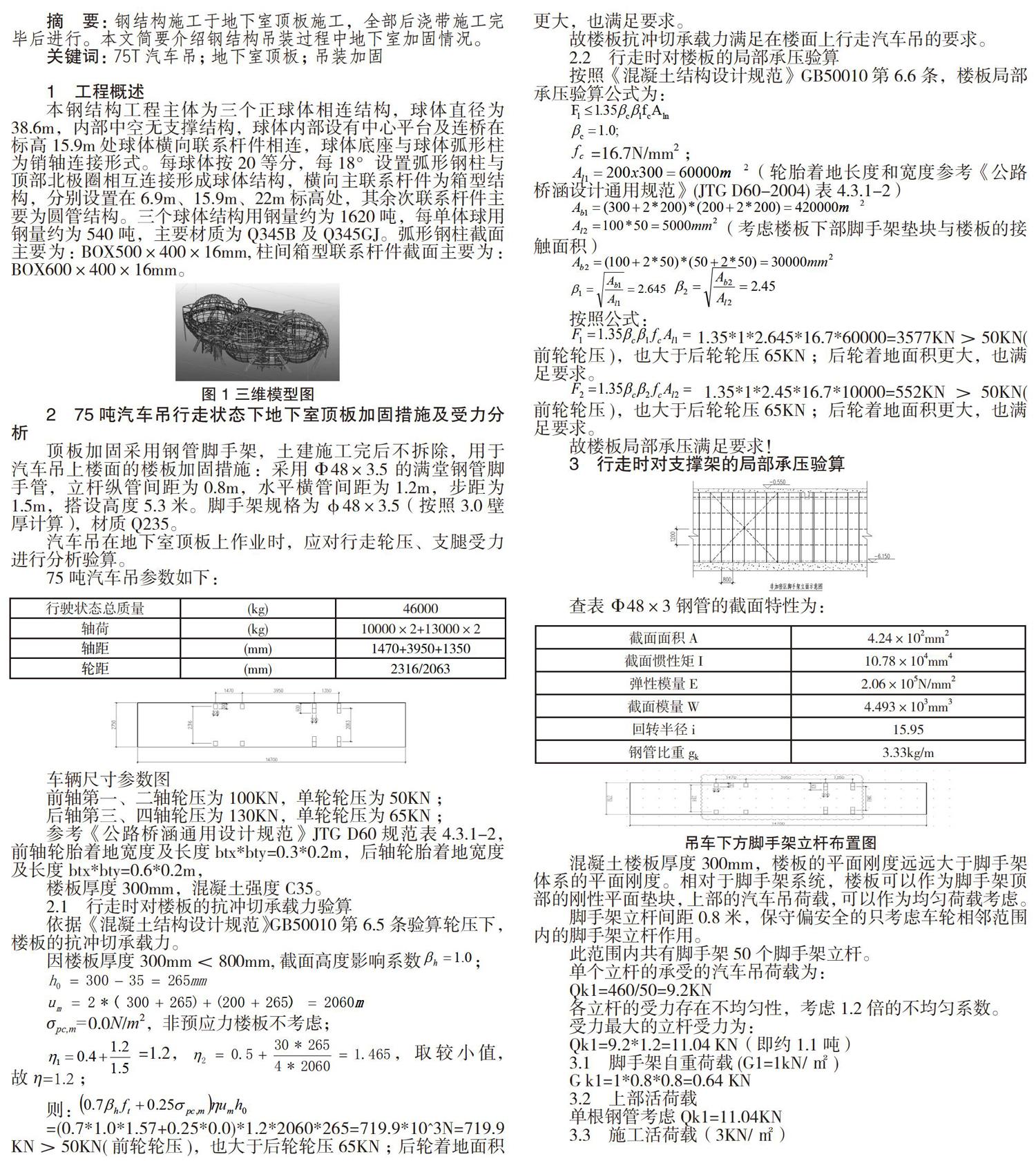

3 行走时对支撑架的局部承压验算

查表 Φ48×3钢管的截面特性为:

混凝土楼板厚度300mm,楼板的平面刚度远远大于脚手架体系的平面刚度。相对于脚手架系统,楼板可以作为脚手架顶部的刚性平面垫块,上部的汽车吊荷载,可以作为均匀荷载考虑。

脚手架立杆间距0.8米,保守偏安全的只考虑车轮相邻范围内的脚手架立杆作用。

此范围内共有脚手架50个脚手架立杆。

单个立杆的承受的汽车吊荷载为:

Qk1=460/50=9.2KN

各立杆的受力存在不均匀性,考虑1.2倍的不均匀系数。

受力最大的立杆受力为:

Qk1=9.2*1.2=11.04 KN(即约1.1吨)

3.1 脚手架自重荷载(G1=1kN/㎡)

G k1=1*0.8*0.8=0.64 KN

3.2 上部活荷载

单根钢管考虑Qk1=11.04KN

3.3 施工活荷载(3KN/㎡)

QK2=3.0*0.8*0.8kN=1.92KN

单立杆竖向承载力验算,不考虑楼板自重。楼板浇筑完成后,达到一定强度后,才允许汽车吊上楼面。此时偏保守地,按楼板只承受楼板自重荷载验算,验算脚手架承受外部荷载的安全性。

单立杆的轴力设计值为:

N=1.3* G k1+1.5*( Qk1+ Qk2)=1.3*0.64+1.5*(11.04+1.92)=20.27KN

依据《建筑施工临时支撑结构技术规范》JGJ300-2013,第4.4.10条:

立杆计算长度取值

立杆计算长度

长细比< 210 满足规范要求

查表知 稳定系数

立杆稳定性计算

<215

满足要求。

3 75吨汽车吊吊装状态下地下室顶板加固措施及受力分析

吊装时采用6.0m*2.0m路基箱扩散并对路基箱下方脚手架进行加密,立杆网格设置为600mm*600mm,横杆间距为1200mm。

本工程鋼结构构件,最大的构件时球体下半球钢柱,最大重量15.0吨,(150KN)。

汽车吊侧翻多发生在侧面吊装的工况,按极限状态吊装情况考虑,单侧腿受力,支腿反力N3=N4=0,支腿反力N1、N2最大;汽车吊自重460KN,最大构件重量150KN。

N1=N2=(460+150)/2=305KN;

对N1\N2连线的中点取矩,建立平衡方程:

F1*(R-3.95)-G1*3.9l5=0

150*(R-3.95)-460*3.95=0

得R=16.1m;

在R=16.1m时,吊车大臂旋转到N2位置,导致N2的支腿反力最大。

此时,近似取四个支腿为正方形简化计算,对中心点G1位置曲取矩,列方程为:

N1=N4;

N1+N2+N3+N4=G1+F1

N3*5.784-N2*5.784+F1*16.1=0 (对G1点取矩)

N3*5.784*2+N1*8.45*2+F1*(16.1-5.874)-G1*5.784=0 (对N2点取矩)

N1、N2、N3、N4未知,G1=460KN,F1=150KN,解方程组得:

N2=511.2KN;N3=93.7KN; N1=N4=2.5KN;

综合考虑两种工况,支腿最大反力为N2=511.2KN;

支腿采用6m*2m路基箱扩散荷载:

均布荷载 (路基箱自重考虑60KN)

单个脚手管支撑的有效面积为6m×2m,同样从保守的角度考虑,设此区域的均布荷载全部由脚手管承受。

按不加密立杆间距0.8m*0.8m计算。

上部活荷载Qk=47.6kN/㎡

吊装时,吊装半径范围内无吊装之外的其他施工操作,吊装站位周边2米范围内,无材料堆载,不考虑其他施工荷载作用。

最终单管承受荷载为:

(1.3×1+1.5×47.6)×0.8×0.8=46.53KN

计算长度取大值

长细比 < 210 满足规范要求

查表知 稳定系数

立杆稳定性计算

>215

故由上可知,吊装时采用6.0m*2.0m路基箱扩散脚手架承载力不能满足施工要求。需对路基箱下方脚手架进行加密,立杆网格设置调整为600mm*600mm。

脚手架自重荷载G1=1kN/㎡

按立杆间距0.6*0.6m,重新计算:

⑴、荷载计算

①、脚手架自重荷载

Gk=1kN/㎡

②、上部活荷载

Qk=47.6kN/㎡

最终单管承受荷载为:

(1.3×1KN/㎡+1.5×47.6kN/㎡)×(0.6m×0.6m)=26.17KN

计算长度取大值

长细比 < 210 满足规范要求

查表知 稳定系数

立杆稳定性计算

<215,满足要求。

4 汽车上楼面施工要求

4.1 脚手架搭设必须按要求施工,汽车吊行走区域立杆间距0.8m*0.8m,横杆间距1.2m;汽车吊站立吊装区域立杆间距0.6m*0.6m,横杆间距1.2m;

4.2 汽车吊在上楼板前混凝土强度应达到设计强度;

4.3 汽车吊在楼板上为保护混凝土防止局部受压,在其支腿各垫2m×6m路基箱,路基箱下方满铺木方,可保护楼面并均匀传递荷载;

4.4 板底、梁底全部满堂脚手架,汽车吊停放位置处的脚手架不得拆除,直到吊装完毕,汽车吊撤出后方可拆除;

4.5 在吊装作业时严格遵守“十不吊”,防止汽车吊倾覆。

5 结语

采用对地下室顶板加固的措施,通过计算,合理选择汽车吊型号,节约了成本,提高了作业效率。