管道内部X射线背散射成像可行性分析

李 会, 李德源, 闫学文

(中国辐射防护研究院 核与辐射前沿技术研究中心, 太原 030006)

确保管道基础设施能够安全、高效的运行是石油管道运营商最重要的任务之一。管道缺陷是影响石油管道输运安全的关键隐患,其主要表现为金属损失(即由于腐蚀或气体刨蚀导致的管壁变薄等)和裂缝两种形式[1-2]。

基于康普顿背散射原理的X射线背散射检测技术,借助其具有探测器和射线源同侧布置优势,非常适用于深埋地下的石油管道内部缺陷检测,且可以给出直观的图像[3-4]。尽管X射线背散射成像技术已经相对成熟,但是尚未应用于石油管道内部缺陷检测[5-9]。其检测性能受X射线能量、能谱、系统布置等因素制约[9-11]。

本文首先利用Geant4建立了管道内部背散射检测系统模型,并从X射线能量、能谱、束斑直径三个因素对检测性能的影响展开研究,期望得到该系统工业应用所需采用的X射线管管电压、射线的能谱及其是否要加滤片和选择X射线笔形束束斑直径的方法。

1 管道内部X背散射模型建立

X射线背散射成像检测系统按扫描方式通常分为无准直的能谱解析型、点对点准直型和点对面准直型等[12]。能谱解析型扫描系统,需要对探测到的能谱进行解析,其对探测器能量分辨要求高,且重构图像算法复杂,技术还不够成熟,不宜用于管道内部检测。点对点准直对入射射线和探测器均进行了高度准直,导致射线束的强度难以很高,探测效率不高,一次检测扫描耗时长,不适合管道内部检测。综合考虑管道内部X射线背散射成像系统适合采用飞点扫描方式,整个扫描装置搭载在管内智能检测机器人上,机器人在管道内由液压推动或自驱动前进。

根据GB 50253-2014输油管道设计标准[2], 输油管道的材质选用20#钢,输油管道管径和壁厚根据石油输送量确定。以跨高山输油管道为例[1],管径40英寸(约101.6 cm)管壁厚度8.74~14.27 mm,管内石油的流速约为2 m/s。本文中X射线背散射检测系统假设检测管道内径为100 cm,壁厚15 mm,管壁材质为20#钢。根据缺陷的分类,采用管壁上挖槽来模拟管壁缺陷,槽的宽度代表裂缝宽度,槽的深度代表管壁金属损失。

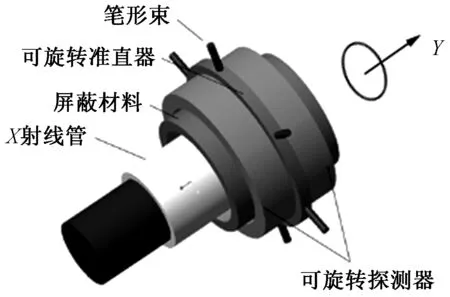

管道内部X射线背散射检测扫描头的结构如图1所示,X射线以笔形束入射到管壁,散射的X射线被可旋转闪烁体探测器所探测,可旋转准直器和探测器一起旋转扫描,通过探测器的计数确定管壁的缺陷位置。结合本文探索影响系统检测性能的因素及分析工业应用可行性的目的,本工作对扫描方式进行了简化,管壁简化为平铁板,旋转扫描简化为平行扫描。铁板大小为60×60 mm2,缺陷槽位于铁板的中心沿Y轴方向布置,检测系统射线束垂直于XY平面,从X轴负轴向正轴步进扫描。Geant4模拟时扫描系统的步进长度设为1 mm, 入射X射线数106个,采用的物理过程为FTFP_BERT_HP,该物理过程常用于碰撞物理计算,HP表示为高精度模型。FTFP_BERT_HP物理模型准确性得到了Geant4官方实验数据验证。

图1 用于石油管道内X射线背散射检测系统原理图

2 结果分析

2.1 系统性能与X射线管电压的依赖关系

X射线发生康普顿散射,散射光子的能量总是小于入射光子的能量。事实上,对于180°背散射,能量和动量守恒要求无论入射的X射线能量多大,背散射光子的能量不能超过255 keV[9]。因此,在康普顿背散射成像系统中使用具有更高能量的X射线并不像所预期的那样提高对检测物的穿透力。

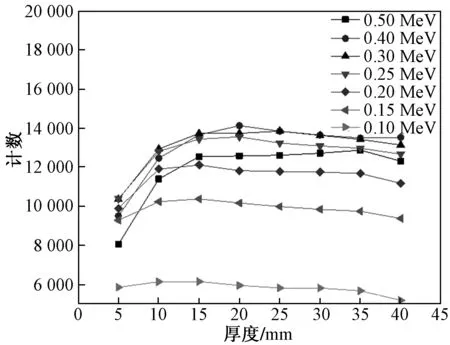

X射线在物质中会衰减,针对管壁厚度15 mm的铁管检测,合理选用入射X射线能量是值得研究的问题。采用蒙特卡洛方法建立模型模拟不同能量的X射线入射到不同厚度的铁板上,被探测器探测到的背散射光子计数统计结果如图2。结果表明并非入射X射线能量越高检测厚度就越厚。当入射X射线能量在0.3 MeV左右时,探测器计数与15 mm以下铁板的厚度呈单调变化,同等条件下,背散射光子相对计数较多。X射线管管电压决定了X射线的最高能量。因此,对于15 mm以下管壁缺陷检测时,该系统的X射线管管电压适合使用300 kV。

图2 入射X射线能量、背散射光子计数与铁板厚度之间的关系

2.2 系统性能与X射线能谱的依赖关系

由于X射线一般由工业用X射线管基于加速电子的轫致辐射产生,故其能谱为连续分布。能谱表征了入射光子的能量分布,入射光子能量不同康普顿散射截面也不同。能量越分散,给成像系统带来的杂散信号越多。因此,探究系统性能与X射线管的能谱依赖关系对于研发系统工业样机具有必要性。

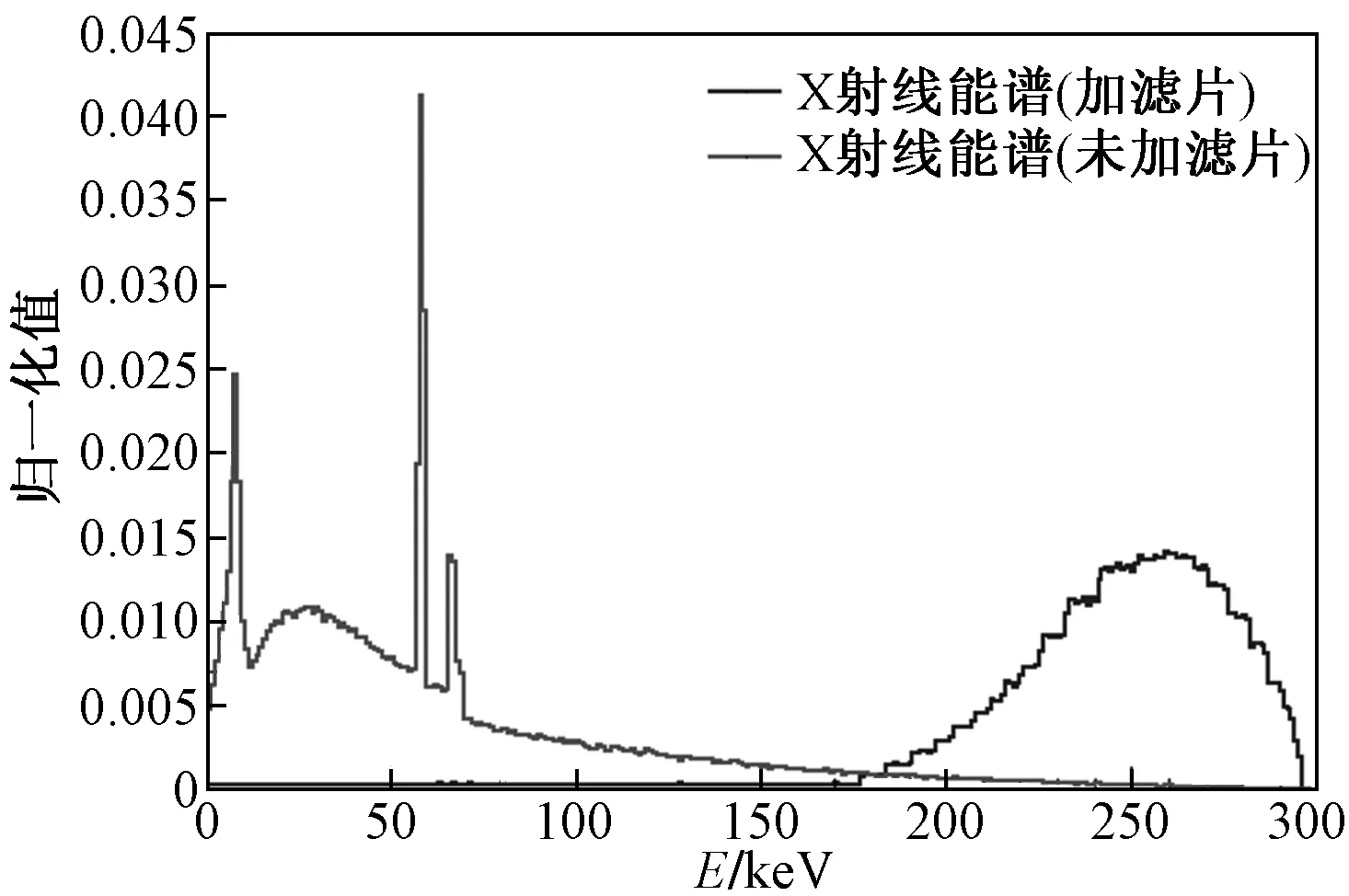

采用蒙特卡洛方法计算300 keV的电子轰击钨靶,以此仿真X射线管采用300 kV管电压加速电子打到钨靶上获得X射线能谱,能谱由三个特征峰和轫致辐射连续谱组成。此外,根据国标GB 2162.1-2000[13]标准窄谱要求,要获得能量峰值在250 keV的标准窄谱X射线需要在X射线管射线出射窗前加5 mm 铅和3 mm 锡滤片。采用蒙特卡洛方法建立模型计算得到标准窄谱,如图3所示。对未加滤片和加滤片的两种X射线能谱进行归一化。然后将两种X射线能谱和单能射线用于分析检测性能与能谱的依赖关系。

图3 300 kV X射线管产生的X射线加滤片和未加滤片能谱

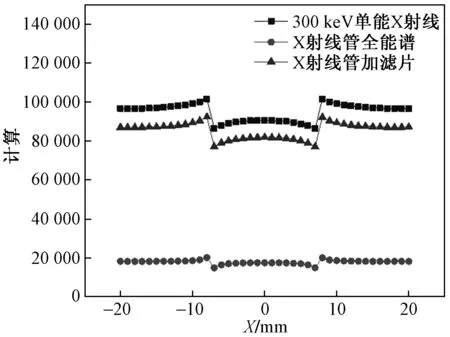

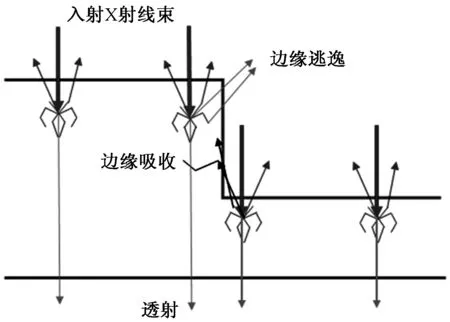

对宽度为15 mm深度为1 mm的缺陷进行检测。检测结果如图4所示,缺陷边缘存在计数变化急剧的现象。由于采用深槽代替缺陷,缺陷处的几何结构为直角槽如图5所示,X射线垂直入射到铁板表面,当从无缺陷过渡到缺陷时,缺陷边缘逃逸的光子增多,故而有计数增大的现象;同理,当从缺陷过渡到无缺陷时,缺陷边缘会吸收一部分从缺陷表面逃逸的光子,故而会有计数减少的现象。

图4 不同能谱对15 mm宽和1 mm深缺陷检测结果

此外,无论是300 keV的单能X射线、X射线管全能谱还是加滤片的窄能谱均能实现对缺陷的甄别。其中,单能X射线对缺陷的检测效果最佳,缺陷边缘对比度大;加滤片的标准窄谱X射线检测结果与单能X射线检测结果较接近。根据康普顿散射截面与角度和能量的关系,采用宽谱时能量分散,低能射线发生背散射概率越大,不同角度散射截面差异不大;低能射线反映的均是浅层表面计数,且对散射角度依赖性不大,杂散计数较多,反映在图像上就是噪声较大(探测器计数和图像像素值可以归一化对应)。系统采用单能射线和窄谱时,探测器计数分别约为采用宽谱时的5倍和4倍。实际应用中300 keV单能X射线无法获取,故而系统采用加滤片的标准窄谱X射线对缺陷进行检测较合理。

图5 X射线束在缺陷边缘的输运

2.3 系统性能与笔形束束斑大小的依赖关系

检测获得的图像像素由扫描位置决定,束斑中心决定了扫描位置的中心,束斑越大偏离束斑中心部分噪声信息越多。实际工业检测系统中,理想点束不存在,故该部分研究工业应用中笔形束束斑大小对检测性能影响。束斑直径为7 mm时,对深度为8 mm,宽度分别为1 mm、3 mm和5 mm的缺陷进行检测,检测结果如图6所示。计数曲线比理想点束检测曲线更光滑,仍能识别缺陷位置;束斑大,偏离束斑中心部分杂散计数多,导致计数曲线变得光滑。

图6 笔形束束斑直径7 mm时,对缺陷的检测结果

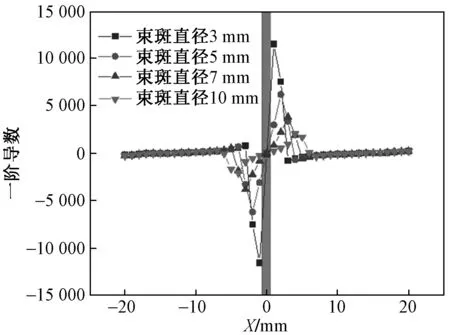

进一步分析束斑直径对缺陷检测的影响。束斑直径采用3 mm、5 mm、7 mm和10 mm,对深度度为8 mm宽度为1 mm的缺陷进行检测。参考Sobel,Laplacian和Canny等图像缺陷边缘识别算法,对计数曲线进行一阶求导,利用一阶导数曲线峰值位置可推断缺陷边缘。如图7所示区域为实际缺陷区域,束斑直径5 mm时,缺陷边缘识别误差为1.5 mm, 束斑直径10 mm时,缺陷边缘识别误差为3.5 mm。实际应用中需要根据缺陷识别精度要求设计准直束束斑直径。除此之外,对比度传递函数(CTF,contrast transfer function)常用于分析图像对比度,CTF值越大图像对比度越大。由于计数曲线可转换成图像灰度值,故可采用对比度传递函数分析束斑大小对图像对比度的影响。如图8所示,CTF值随着束斑直径的增大而减少;针对不同缺陷特征,可以拟合出CTF值与束斑直径的之间的函数关系式。根据图像对比度要求采用拟合函数可计算所需束斑直径。

图7 曲线一阶导数与束斑直径的关系

图8 图像对比度与束斑直径的关系

3 结果分析

本文对石油管道内部缺陷巡检的X射线背散射检测系统进行了工业应用可行性分析,针对影响X射线背散射成像检测性能的影响因素进行了研究。研究结果表明:①该系统对管道内壁的检测厚度有限,并非管电压越高检测厚度就越厚。当采用300 kV左右管电压的X射线管时,该系统能够对内壁15 mm厚度以内的管道进行有效的检测。②X射线能谱适合采用窄谱或近似单能谱。同等射线强度下,系统采用加5 mm的铅和1 mm的锡滤片获得能量峰值在250 keV的标准窄谱作为入射X射线谱,探测器计数约是采用宽谱时的4倍。检测结果相对采用不添加滤片的宽能谱检测结果更好。③根据具体检测图像对比度要求,采用对比度CTF值与笔形准直束束斑直径之间函数关系可计算所需X射线笔形束束斑直径大小。该研究结果为管内X射线背散射成像检测系统样机的研发奠定了基础。后期,将开展相关实验并对成像质量及缺陷识别算法进一步优化。