ICP设备光刻胶灰化工艺中膜层残留的改善

查甫德, 徐纯洁, 李根范, 张 木, 崔立加, 冯耀耀,朱梅花, 杨增乾, 刘增利, 陈正伟, 郑载润

(合肥鑫晟光电科技有限公司,安徽 合肥230011)

1 引 言

在TFT-LCD显示领域,4-Mask半色调工艺利用光栅的部分透光性,将光刻胶不完全曝光,将形成源/漏数据线的金属层源漏电极层(SD)掩膜和形成TFT开关的有源层掩膜合并为一道SDT 掩膜,在一次金属层刻蚀(1st Wet Etch)和有源层刻蚀(Act Etch)后通过光刻胶灰化工艺刻蚀沟道内的光刻胶,再通过二次金属刻蚀(2nd Wet Etch)和n+刻蚀形成TFT开关。4-Mask半色调工艺在保证品质的同时减少了工艺流程,不仅提高了生产效率,而且降低了生产成本[1-2],在TFT制程中得到了广泛应用。光刻胶灰化工艺主要通过干法刻蚀设备进行,作为4-Mask的核心工艺之一,与半色调一起决定TFT沟道的均一性,进而影响TFT特性和产品的品质[3-5].随着TFT-LCD显示技术的不断发展,产品的分辨率不断提高,对TFT沟道均一性的要求也越来越高[6].本文主要研究采用感应耦合等离子体(Inductively Coupled Plasma,ICP)[7-8]干法刻蚀设备提升光刻胶灰化工艺以改善TFT特性。

干法刻蚀是利用辉光放电的方式产生等离子体,对材料进行刻蚀,分为物理刻蚀和化学刻蚀。物理刻蚀是通过电场加速离子对基板表面膜层的撞击,将膜层表面的原子溅射出来,以离子能量的损失为代价达到刻蚀目的,反应集中在电场方向上进行,具有各向异性;化学刻蚀是反应等离子体在放电过程中产生许多离子和化学活性中性物质即自由基,与Si、SiO2发生化学反应,这种反应由于自由基不带电荷只进行自由运动,所以具有各向同性[7]。干法刻蚀设备根据刻蚀模式不同可分为:等离子体刻蚀(Plasma Etch,PE)、反应离子刻蚀(Reactive Ion Etch,RIE)、增强型等离子体耦合刻蚀(Enhanced Capacitive Coupled Plasma,ECCP)和ICP。不同模式的等离子体刻蚀设备表现出不同的物理作用和化学作用[9-10]。ICP设备采用线圈作为上部电极,连接射频电源,利用其诱导电场使电子朝水平方向振动,能够产生高密度的等离子体,使干法刻蚀的物理刻蚀作用表现得更为突出。下部电极连接偏压射频,可以独立控制等离子体的强度,吸引离子冲撞基板。ICP设备与其他模式的刻蚀设备相比具有刻蚀率高、大面积均一性好、稳定性好等特点[11-12]。京东方8.5代线为改善TFT特性,提升产品品质,采用性能较优的ICP设备进行光刻胶灰化工艺,TFT沟道均一性有显著改善,但与此同时产生了SD线边缘a-Si膜层残留异常,发生率约为2%,影响产品良率。本文对产生这一异常现象的原因进行了分析,并提出相应的解决方法。

2 实 验

2.1 现象和成份分析

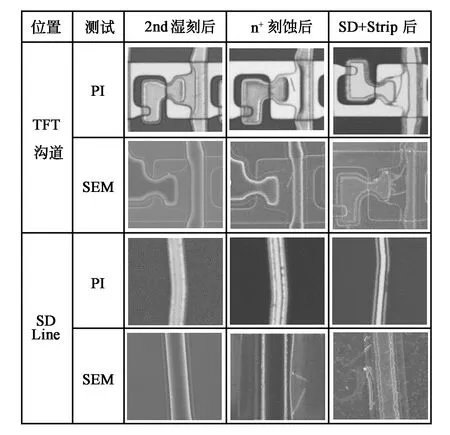

采用ICP设备进行光刻胶灰化工艺改善沟道均一性时发现,源漏电极层线边缘、TFT沟道和像素的其他区域均出现线状的膜层不良。为确认膜层异常发生工序,分别在2nd湿刻后、n+刻蚀后和光刻胶剥离后进行PI测试和SEM测试,如图1所示,2nd湿刻后PI和SEM图片未见异常,n+刻蚀后和光刻胶剥离后PI和SEM图片均可见线状膜层不良,疑似膜层残留。

图1 二次金属刻蚀、n+刻蚀和PR剥离后PI和SEM图片。

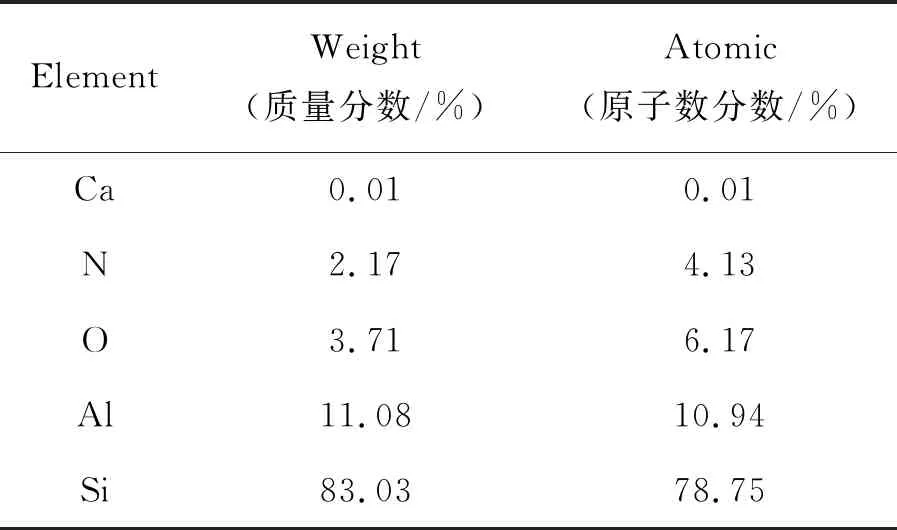

图2为光刻胶剥离后聚焦离子束(Focused Ion Beam, FIB)分析,圆点处为源漏电极层线边缘膜层残留测试位置。表1为FIB测试结果。从图2和表1可以看出,残留膜层主要成份为Si,推测为a-Si残留,个别样品有少量Al,推测源漏电极层线边缘金属特性发生变化,导致其在二次金属刻蚀时不能充分反应去除掉。

图2 SD线边缘FIB分析

表1 SD线边缘FIB分析

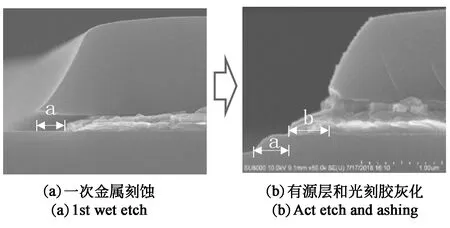

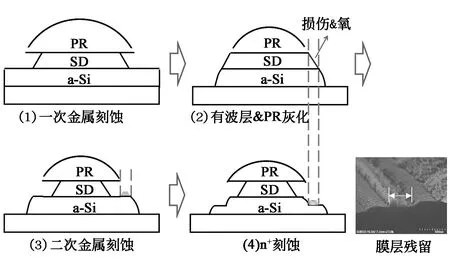

为确定膜层异常发生工序,在一次金属刻蚀后、有源层和光刻胶灰化刻蚀后、二次金属刻蚀后、n+刻蚀和光刻胶剥离后分别切片进行SEM分析,如图3所示。可以看出在光刻胶剥离后b位置出现膜层残留,对应有源层和光刻胶灰化刻蚀后的源漏电极层台阶位置,a、c位置正常,推测有源层和光刻胶灰化工艺导致的源漏电极层线边缘膜层残留可能性较大。有源层刻蚀时,源漏电极层台阶上方有光刻胶遮挡,等离子体对源漏电极层台阶影响较小。光刻胶灰化工艺时,光刻胶被刻蚀,源漏电极层台阶裸露,等离子体对源漏电极层台阶影响较大。推测源漏电极层线边缘金属在PR胶灰化时特性发生了变化,导致其在二次金属刻蚀时不能被充分反应去除掉,残留的线状膜层导致n+刻蚀时源漏电极层线边缘的a-Si刻蚀被阻挡,产生a-Si膜层残留,残留的线状膜层掉落在TFT沟道内和其他像素区导致对应区域的膜层刻蚀被阻挡,产生线状膜层残留。

图3 相关工序SEM分析

2.2 实验

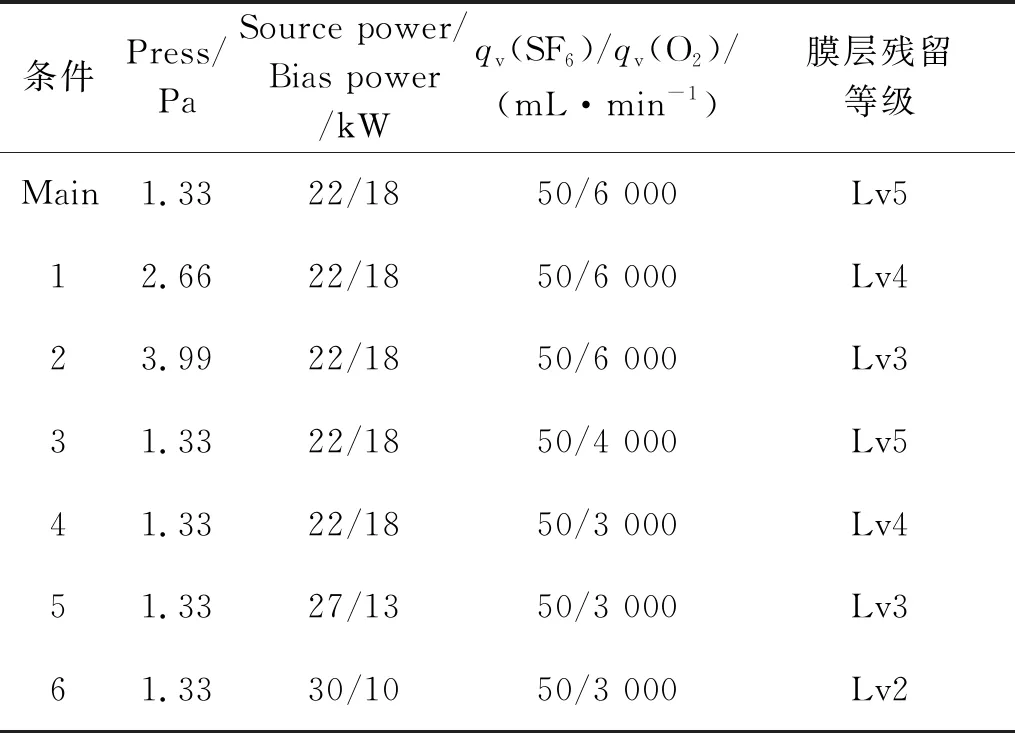

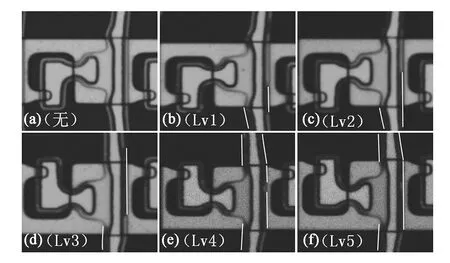

实验中采用的是G8.5 ICP设备,由东京电子(TEL)制造,玻璃基板尺寸为2 200 mm×2 500 mm,基板厚度为0.5 mm。为改善ICP设备进行光刻胶灰化工艺产生的膜层残留,设计了6组实验,分别从压力、射频功率和气体比例3个方面对光刻胶灰化工艺进行测试,和目前正在使用主要条件进行对比,测试条件如表2所示。测试方法:完成一次金属刻蚀和有源层刻蚀的基板,分别按测试条件完成光刻胶灰化工艺,然后依次进行二次金属刻蚀、n+刻蚀和光刻胶剥离,完成后测试PI观察源漏电极层线边缘、沟道和像素区有无膜层残留发生。图4为源漏电极层线边缘膜层残留等级划分,图4(a)无残留,图4(b)~(f)膜层残留等级依次加重:Lv1~Lv5 ,膜层残留位置已使用白色线条标出。

表2 测试条件

图4 膜层残留等级

从表2 PI的测试结果可以看出:主要条件与1、3、4条件中源漏电极层线边缘膜层残留严重,条件2、5、6中源漏电极层线边缘膜层残留轻微。图5为实验结果分析:(Ⅰ)对比主要条件与1、2条件,随着压力升高,膜层残留等级减轻较为明显;(Ⅱ)对比主要条件与3、4条件,随着O2比例降低,膜层残留等级轻微减轻;(Ⅲ)对比4、5、6条件,随着低压射频功率降低,膜层残留等级减轻较为明显。从以上测试结果可以得出:压力、偏压射频功率对膜层残留影响较大,为主要影响因素;O2比例对膜层残留影响相对较小,为次要影响因素。压力升高、偏压射频功率降低和O2比例降低对膜层残留均有改善效果。

图5 PI测试结果

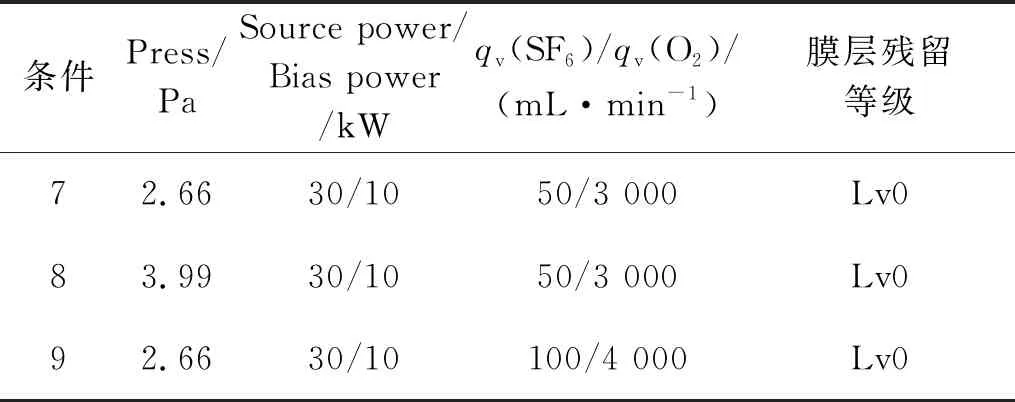

为解决ICP设备进行光刻胶灰化工艺产生的膜层残留问题,采用压力升高、偏压射频功率降低和O2比例降低组合条件进行测试,设计如表3所示7、8、9三组优化条件进行测试,结果均无膜层残留发生,结合表2的测试结果可以得出改善膜层残留的条件:压力≥2.66 Pa,源极功率∶偏压功率≥3∶1,qv(SF6)∶qv(O2)≥1∶60。

表3 测试条件

3 结果与讨论

采用ICP设备进行光刻胶灰化工艺,主要条件有源漏电极层线边缘膜层残留发生,通过实验测试得出与压力、偏压射频功率和O2比例有关。一方面主要条件压力低,等离子体浓度低,碰撞几率减小,运动自由程增加,通过电场加速获得的能量高,物理刻蚀较强,同时偏压射频功率高,加速电压增大,反应产生的离子和自由基能量增加,物理刻蚀能力进一步增强,对源漏电极层线边缘金属产生较大的损伤;另一方面主要条件O2比例高,反应产生的氧离子浓度相对较高,氧化能力强,易与源漏电极层线边缘的金属反应产生氧化。受到等离子体损伤和氧离子氧化的共同影响,源漏电极层线边缘金属特性发生了变化,在二次金属刻蚀时不能被完全反应去掉,产生线状的膜层残留。n+刻蚀时,残留的膜层阻挡源漏电极层线边缘的a-Si被刻蚀,产生a-Si膜层残留,残留的线状膜层掉落在TFT沟道和像素区,导致沟道内的a-Si和像素区SiNx刻蚀被阻挡,产生线状膜层残留。图6为推测的膜层残留产生机理。提升光刻胶灰化工艺压力、降低偏压射频功率比例和O2比例,光刻胶灰化工艺的物理刻蚀能力和氧化能力相应减弱,对SD线边缘金属的损伤减小,氧化减弱,膜层残留有明显改善;采用ICP设备进行光刻胶灰化工艺时,满足条件:压力≥2.66 Pa,源极功率:偏压功率≥3∶1,qv(SF6)∶qv(O2)≥1∶60,无膜层残留发生。

图6 SD线边缘膜层残留形成机理

4 结 论

为改善ICP设备进行4-Mask光刻胶灰化工艺产生的a-Si膜层残留不良,通过实验分析得出灰化工艺的压力、偏压射频功率和O2比例对a-Si膜层残留均有影响,提升压力、降低偏压射频功率,可以降低灰化工艺的物理刻蚀能力,减少等离子体对源漏电极层线边缘金属的损伤,同时减少O2的比例可以降低氧离子浓度,减少等离子体对源漏电极层金属的氧化,a-Si膜层残留不良逐步减轻,改善效果明显。在此基础上对光刻胶灰化工艺进一步优化得出,满足条件:压力≥2.66 Pa,源极功率:偏压射频功率≥3∶1,qv(SF6)∶qv(O2)≥1∶60,无膜层残留发生,可以采用ICP设备进行光刻胶灰化工艺改善TFT特性,提升产品的品质。