800 kt/a硫黄制硫酸装置干燥塔技术改造

杨家红,金 斌,姜 威

(云南磷化集团有限公司,云南 昆明 650600)

云南磷化集团有限公司800 kt/a 硫黄制硫酸装置于2011 年开工建设,2014 年6 月投料开车成功,前期运行比较平稳,运行2 ~3 年后干燥塔阻力降增加,装置经济运行效率明显下降。分析干燥塔阻力降增加的原因后,2019年6月对干燥塔填料进行更换优化,系统阻力降明显降低,经济运行负荷明显提升,经过近9个月的运行,干燥塔出口空气水分和酸雾含量完全满足工艺控制要求,各项经济运行指标达到预期效果。

1 技术改造前装置运行情况

1.1 干燥塔、填料装填、分酸器设计基本情况

干燥塔为碳钢制作成卷板再焊接而成,塔总高度为17 600 mm,内径为7 200 mm,内衬耐酸砖,填料层高度为5 000 mm;采用阶梯瓷环填料,其中3"阶梯瓷环装填量约180 m3,装填高度为4 500 mm,1.5"阶梯瓷环装填量约20 m3,装填高度500 mm;分酸器为管槽式,在分酸槽底部至下液管与3"阶梯瓷环分层处以上装填1.5"阶梯瓷环。

1.2 运行情况

800 kt/a 硫黄制硫酸装置投料开车以来,前期下游生产装置产能未充分发挥,硫酸装置运行负荷基本维持在60% ~70%,干燥塔阻力降增加的问题没有显现。随着下游生产装置负荷逐渐提高,装置运行负荷升至85% ~100%,干燥塔阻力降增加的问题也凸显出来。运行过程中,干燥塔出口空气水含量分析数据均达标,从分酸器层观察孔视镜检查,塔内出现填料被吹翻和液泛现象,塔内分酸槽部分出现漫槽情况,除雾器除沫负荷增加,导致塔出口至焚硫炉之间管道冷凝酸积累较多,影响了装置的安全运行,为避免干燥空气带液,装置负荷控制在93%左右运行。

1.3 干燥塔阻力降情况

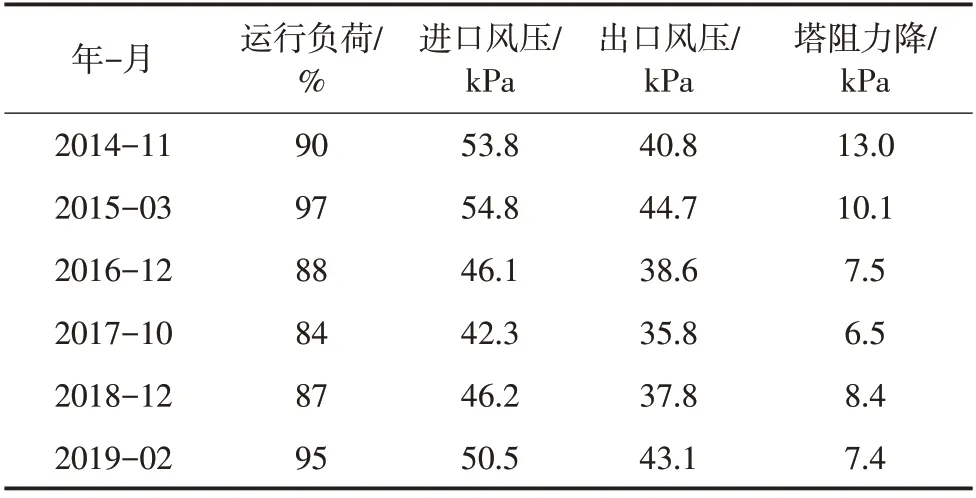

干燥塔阻力降情况详见表1。

表1 干燥塔阻力降情况

2 干燥塔阻力降增加原因分析

2.1 环境因素

800 kt/a 硫酸装置地处云南昆明晋宁区二街工业园区,园区内主要有磷矿采选、精细化工等产业。硫酸装置与公司的磷矿采选厂相邻,在原矿堆场,原矿生产装卸、破碎工序,汽车运输环节容易产生扬尘,硫酸装置布置在下风侧,导致灰尘扩散至装置区域内,扬尘在透平机组风机抽力的作用下,随空气经机组之后,进入到干燥塔内,与吸收硫酸接触后进入干燥循环酸槽,由循环酸泵送入塔内,酸液下降过程中,灰尘就滞留在吸收通道中,随着时间推移,通道截面积越来越小,局部被堵塞,造成干燥塔进出口压差增大。

2.2 人和管理因素

填料装填环节施工方存在监管不到位,装填人员多、技术参差不齐,装填过程中对瓷环保护不到位,导致瓷环粉碎,致使流通截面积有所减小,甚至出现堵塞,造成干燥塔进出口压差增大。

2.3 频繁调整负荷因素

为满足上下游装置生产物料供需平衡,需要频繁调整装置负荷,过程中系统工艺参数控制不稳定,初期干燥塔进口空气流量、气速和吸收酸温度等发生较大波动,致使干燥塔吸收平衡被破坏,产生大量酸雾,导致除雾器负荷增加,大量酸雾与气流带入转化系统。在负荷升降过程中,由于触媒层反应温度控制不稳定,酸雾进入触媒层后,部分不冷凝酸雾以游离状态随二氧化硫气体进入触媒接触反应表面,与触媒中的硅藻土接触后,造成触媒机械强度衰减和反应活性下降,触媒反应接触表面积减少,经过长期运行,部分出现粉化,导致系统整体阻力增加,造成干燥塔进出口压差增大。

3 干燥塔技改方案

经过前期资料收集、技术分析、借鉴类似装置的经验和交流学习,编制了技改方案。2019年6月利用装置大修实施技改,在透平机组进口前将被动式空气过滤器更换为自洁式空气过滤器,并对干燥塔填料进行全部更换。

3.1 更换空气过滤器

为了防止空气过滤器滤芯堵塞,将原来的被动式空气过滤器更换为自洁式空气过滤器,定时用压缩空气对空气滤芯进行吹扫,吹扫时间间隔设定与电磁阀进行联锁控制,解决了人工定期拆换空气过滤器滤布过程中粉尘进入干燥塔的问题。

3.2 填料选用

在工业硫酸生产中,干燥塔大多采用耐酸碱性能好的陶瓷填料,由于应用习惯和设计方便原因,多数新建装置仍采用效率低下的散堆填料,如矩鞍环、阶梯环等,运行效果较差,运行过程中系统阻力降增大,干燥空气水分不稳定甚至超标,酸泥容易堆积在填料吸收通道间,需要定期清洗和筛拣,且过程中容易造成填料损坏,运行工况较差,后期维护成本较高。施工单位结合本装置干燥塔运行工况参数与其他类似装置填料使用情况反馈,推荐使用S 流线型波纹规整填料A 型、B 型、ZP100 型3种,S流线型波纹规整填料的优点是阻力降只有传统规整填料的1/2,具有抗堵塞性,在同类装置中拥有成功运行案例,理论和技术比较成熟,应用广泛。

3.3 装填量及装填方案

装填量: S 流线型波纹规整填料B 型装填高度为1 500 mm,A型+ZP100型装填高度为3 000 mm;其上部再铺设高度约200 mm 的3"阶梯瓷环,与铸铁管式分酸器分酸支管齐平。

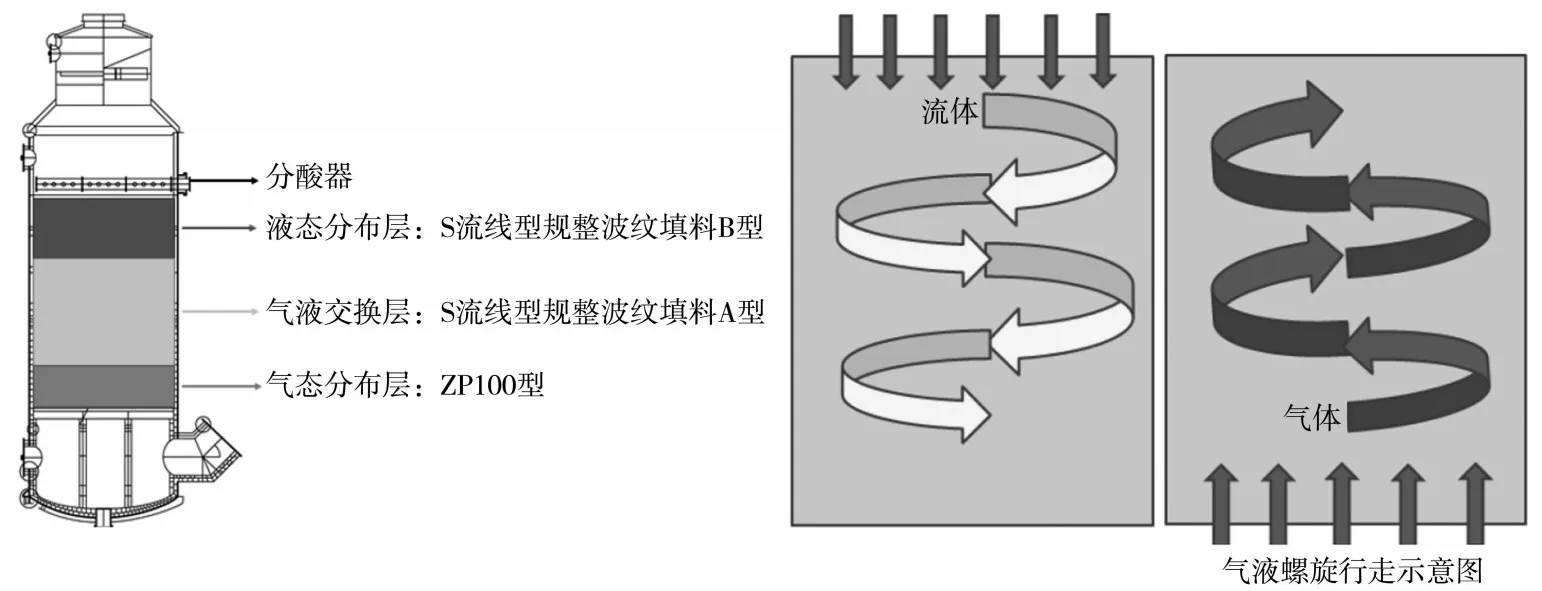

装填方案:S 流线型波纹规整填料分3 层安装(见图1),从下到上依次为气态分布层、气液交换层、液态分布层。气态分布层,利用ZP100型填料大容积、多孔特性,使得气体在气态分布层形成气室,保证干燥塔气体流速均匀分布;气液交换层,S 流线型波纹规整填料A 型比表面积大,阻力低,填料层与层之间呈180°垂直过渡,使酸泥等流体杂质顺吸收通道进入塔底部,不会造成堵塞,均匀分布的气、液在气液交换层充分混合交换传质,传质效率大幅度提升;液态分布层,S流线型波纹规整填料B型比表面积大,通道大,具有强制液相均匀分布的特点,保证分酸均匀,有效避免股流。安装时S流线型规整填料层与层间按照特殊角度旋转安装,使得气液在塔内呈螺旋状路径流走,在气速、喷淋量不变的情况下,延长了气液行走路程,增加了气液交换时间,有效提升了干燥效率。

图1 填料装填示意

4 技术改造后装置经济运行分析

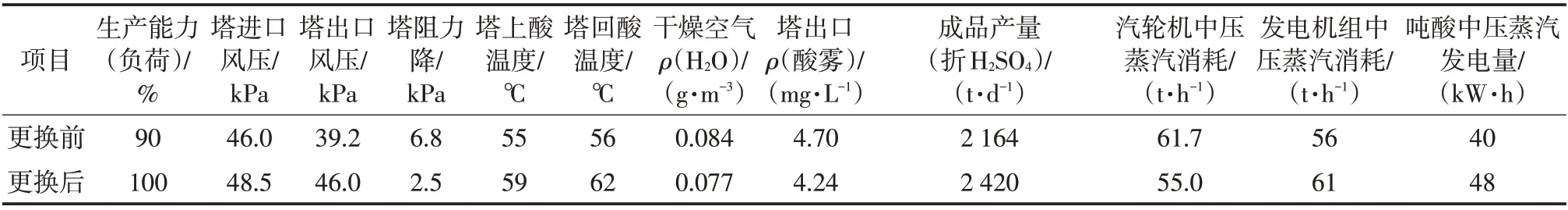

截至2020年2月,透平机组和干燥塔运行工况数据显示,目前运行正常,各项参数优于更换前,干燥塔阻力降高、吸收通道堵塞、填料局部被吹起、液泛现象等全部消除,填料层没有出现分酸不均匀或股流的现象。透平机组汽轮机运行转速由4 650 r/min 下降至4 450 r/min,风机出口风压达到48.5 kPa,可满足装置100%负荷运行,装置运行各项经济技术指标较好,达到预计效果。填料更换前后装置运行情况对比详见表2。

表2 填料更换前后干燥塔及装置经济运行情况对比

4.1 风压变化

透平机组汽轮机转速为4 450 r/min,出口风压为48.5 kPa,干燥塔出口风压为46.0 kPa,满足装置负荷100%运行,塔进出口阻力降为2.5 kPa,下降了63%,解决了干燥塔阻力降大和生产负荷提升难的问题。

4.2 生产能力

填料更换后,在同等汽轮机转速下,装置生产能力提高了11.8%,主要原因是干燥塔阻力降为2.5 kPa,干燥塔出口风压提高了17.3%,进入焚硫炉风量增加,压力上升,成品硫酸产量达到或高于设计值,使装置潜能得到充分发挥。

4.3 中压蒸汽变化

在透平机组进口前将被动式空气过滤器更换为自洁式空气过滤器并更换干燥塔填料后,汽轮机中压蒸汽消耗较之前减少,出口风压增加,发电机组中压蒸汽消耗增加。

4.4 粉尘含量变化

运行一个月左右,对进入自洁式空气过滤器前后的空气质量进行3次取样分析,分析时间及结果如下:2019-07-23空气中ρ(粉尘)过滤前为6.00 mg/m3,过滤后为0.33 mg/m3;2019-07-24 空气中ρ(粉尘)过滤前为7.60 mg/m3,过滤后为0.25 mg/m3;2019-07-25空气ρ(粉尘)过滤前为6.40 mg/m3,过滤后为0.28 mg/m3。粉尘过滤量分别为94.5%、96.7%、95.6%,空气质量显著提高。

4.5 效益分析

汽轮机转速均在4 450 r/min运行时进行比较,技改前硫酸产量约为90.2 t/h,技改后产量约为100.8 t/h,硫酸产量增加了10.6 t/h,按每年装置满负荷运行330 d计算,每年硫酸产量增加83 952 t,硫酸生产成本按400元/t 计算,增加产值约3 358万元/a;技改前吨酸中压蒸汽发电量约为40 kW·h,技改后约为48 kW·h,增加了8 kW·h,每年增加发电量671 616 kW·h,按0.35元/(kW·h)计算,增加直接经济效益约23.5万元/a,经济效益十分显著。

5 结束语

干燥塔填料更换为S 流线型波纹规整填料后,装置一直满负荷运行,运行工况完全满足生产需要,干燥塔和自洁式空气过滤器运行正常。从质检分析数据看,空气质量(粉尘)、空气水分、干燥塔出口酸雾3 项指标均低于技改前。装置满负荷运行工况数据显示,透平机组汽轮机转速为4 450 r/min,出口风压为48.5 kPa,干燥塔出口风压为46.0 kPa,塔进出口阻力降为2.5 kPa,下降了63%,解决了制约生产的瓶颈,达到技改要求,提高了装置的生产能力,实现了装置稳产高产。按每年装置满负荷运行330 d计算,增加硫酸产量83 952 t/a,增加产值约3 358万元/a;增加发电量671 616 kW·h/a,增加直接经济效益约23.5 万元/a,经济效益十分显著。