基于MBD的多平台三维工艺设计管理方案研究

郑植元 王望

摘要:本方案描述了三维工艺详细设计管理内容。研究内容主要包括MBOM管理、装配工艺计划管理、工艺指令管理。

关键词:三维工艺设计;MBOM;装配工艺计划;工艺指令

中图分类号:TP391.7 文献标识码:A 文章编号:1007-9416(2020)10-0000-00

0 引言

随着信息化、智能化水平的不断发展与提高,传统的工艺设计方法已不能满足现代全三维数字化设计的发展需求,并逐渐被三维工艺设计方式所取代[1-3]。波音公司在787飞机生产时,采用了基于MBD的三维工艺设计技术,实现了产品的关联设计和各供应商之间的协同研制,彻底改变了飞机的研发模式[4-5],为航空产业的发展提供了新的方向。

基于MBD 的三維工艺设计是以产品三维模型为工艺设计、制造的唯一依据,建立装配结构树,并将设备、工装、工具及三维数模与之相关联,规划工艺路线,在此基础上,利用设计三维模型信息进行部组件三维装配工艺设计[6],提高工艺工作的效率。

结合飞机业务特点,依托数字化研制并行协同平台及规范体系,构建详细工艺设计支撑环境。

本文通过DCE2.0平台对基于CA的MBOM构型、基于工艺计划的装配和零件工艺、各类工艺单据、工艺资源、一体化工程更改等进行管理,实现MBOM有效性和各类工艺计划的管理,确保制造构型状态准确和有效。

1三维工艺设计管理方案

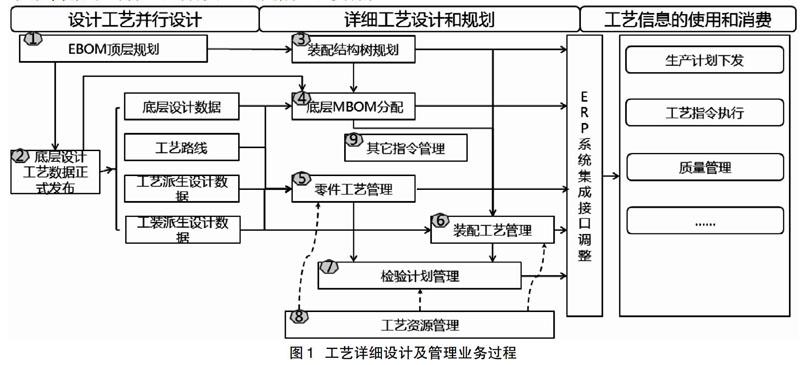

飞机研制并行协同平台由两部分组成,即DCE2.0平台和Delmia平台。其中DCE2.0平台用于支撑MBOM构型管理业务,Delmia平台用于支撑MBOM规划、方针和部分专业三维工艺设计业务,工艺详细设计及管理业务过程如图1所示。

根据工艺详细设计管理业务目标,本期工艺详细设计管理业务主要规划为六大业务过程,概述如下:

(1)零件工艺管理:零件工艺计划的编制、修改、审签和更改管理。

(2)装配工艺管理:装配工艺计划的编制、修改、零组件的分配、审签和更改管理。

(3)检验计划管理:检验计划的编制、修改、审签和更改管理。

(4)工艺资源管理:工艺资源的分类、工艺资源的集成和导入、工装类工艺资源管理。

(5)其它指令管理:零组件交付规范、毛料交接状态表、制造协调单的编制、修改和审签。

(6)一体化更改管理:设计更改向MBOM、工艺计划的传递。

2三维工艺设计管理业务过程

2.1 MBOM及工艺计划信息模型

MBOM信息模型如图2所示。

装配模块(CA)与物理的工位相对应,每个工位完成一个产品的装配模块。装配规划树就是通过父子关系将装配模块组织起来的,体现了交付关系和装配序列。

装配规划树构建完成后,需要将设计模块分配到相关工位下。然后在基于CA编制装配工艺计划(对应AOList),装配工艺计划用来组织装配工序(AO),AO由装配工步组成。分配到工位下的零组件按照装配要求分别分配到相关的装配工序、工步中。

对于零件工艺计划,需要基于相关零件发起编制,然后提交审签流程。

零组件交付规范、毛料交接状态表、制造协调单是以结构化文档的形式进行管理的,可基于相关零组件发起编制。

2.2装配工艺管理业务过程

(1)装配工艺管理概述。

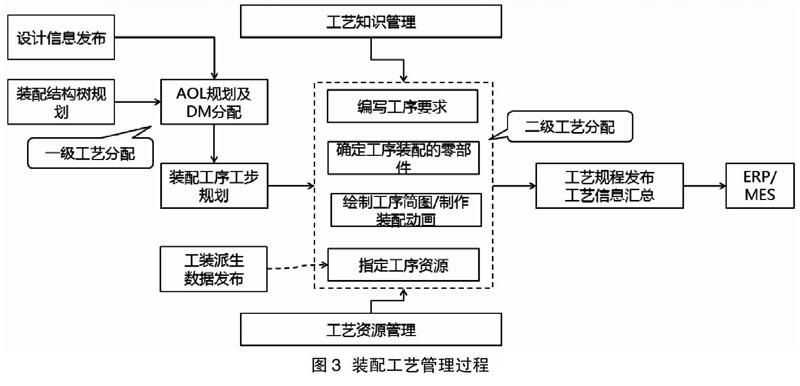

装配工艺的管理过程如图3所示。

装配工艺计划是组织装配工艺的主要载体,装配工序和装配工步都是在其下进行组织的。装配工艺计划管理主要包括装配工序工步的规划、工序要求的编写、零组件的分配、工艺简图和装配动画的制作、工艺资源的分配、装配工艺规程的发布和信息汇总。

(2)装配工序工步的规划。装配工序和工步的规划可以利用CreoView,以可以利用Delmia现行进行仿真,最终的结果体现在工艺计划结构上。

装配工艺人员在MBOM中查询到CA,基于CA新建装配工艺计划(AOL),指定工艺计划名称、编号、类别和视图等属性。

装配工艺计划创建完成后,和相关的CA自动建立关联关系,以便在装配工序和工步规划后,基于CA下CI的DM进行配套零件的分配。

装配工艺计划的结构规划中,装配工艺计划下只能插入装配工序; 装配工序下才能插入装配工步;插入新工序或工步,可实现标签编号的自动调整。

(3)零组件的分配。装配工艺计划(AOL)创建完成后,关联相关的DM,以便在装配工序和工步规划后基于DM进行配套零件的分配。

打开DM的产品结构,准备分配零部件到相关的装配工步中。

在零部件分配过程中,分配方法如下:

1)基于可视化模型分配时,可以选择某一个零件或者向上追溯其父件;

2)支持基于零件实例的分配;

3)分配过程中,可显示DM的分配状况,仅显示未分配的零部件的可视化;

4)支持零部件的退还,或者在不同装配工步中的重新分配。

(4)工艺简图和装配动画的制作。对于三维工艺简图,基于分配的零部件和加载的工装资源制作装配工步的三维工艺简图。主要步骤包括:

1)基于工序或工步创建默认表示法,并在CreoView中打开。

2)在CreoView中加载之前工序所有零部件可视化模型。

3)工艺人员选择与本道装配工步相关的可视化模型,将装配要求添加到可视化模型中并保存为注释集,方便现场工人参考。

利用CreoView对模型进行坐标变换,体现装配关系;还可利用CreoView制作装配动画,模拟装配过程。

4)在进行装配时,如果需要工装辅助,则需要将工装类的工艺资源分配到相关工步中,然后在CreoView中加载。

(5)装配工艺的审签。装配工艺是以AO为单位的,其审签环节包括校对、审核、质审、用户代表、审查和批准,任何一个环节驳回后返回工艺人员重新进行修改,修改完成后,重新走流程。

审签过程中,业务人员可以浏览结构化的装配工艺计划,也可以浏览网页版的装配工艺计划,查看工步描述、配套零组件和工艺资源和装配工艺简图。

审签完成后,装配工序达到已审阅状态,系统记录其电子签名信息。

装配工艺审签通过后,可以以装配工序为单位将装配工序、装配工步、分配的部件、分配的工艺资源都添加到基线里,方便未来进行状态追溯。

所有装配工序审签通过后,装配工艺计划(AOList)就可以提交审签了,经过简单审签也达到发布状态。AOL发布到ERP/MES系统,并开始现场执行。

2.3一体化管理

设计发生更改后,除了更改贯彻流程的提醒机制以外,还可从系统角度通知更改关联的下游各个环节贯彻相关的更改。

EBOM中的零部件发生更改时,可能升版,也可能换号; 如果EBOM发生换版更改,装配工艺人员可基于制造关联部件结构浏览器查看过期的零件,并对MBOM进行相应的更新。

對于装配工艺计划,如果分配的零件发生换版更改后,则可以通过显示过期的零部件功能直接进行高亮显示。

3结语

根据以上业务过程,可总结工艺详细设计方案的几个主要特点:

基于MBD:基于设计和工装的MBD模型信息,实现了三维工艺简图的关联设计;

面向配置:构建基于统一配置的EBOM/MBOM管理体系,将构型状态配置和设计研发过 程、工艺设计过程分离,有力支持产品系列化下的技术状态管理;

多级数字化工艺设计:将工艺规划和工艺设计两个业务过程有机结合起来,建立自顶向下和自底向上工作方法相结合的多级数字化工艺设计模式;

结构化:工艺计划通过工序、工步结构树表达,并将分配的部件、关联的文档、分配的工艺资源等对象用结构化的方式表达,管理颗粒度更加细化。

一体化:实现了设计、工艺、制造的一体化更改管理,设计发生更改后能够有效传递到MBOM、工艺计划中,快速定位下游更改内容。

参考文献

[1] 刘晓军,倪中华.基于MBD的三维工艺设计技术学术研究进展[J].中国机械工程学会机械A动化分会&中国自动化学会制造技术专委会学术工作进展报告,2017:20-21.

[2] 冯子明.飞机零部件产品的三维工艺设计[J].航空制造技术,2013(11):26-29.

[3] 付心诠.基于模型定义的飞机结构件三维工艺设计[D].南昌:南昌航空大学,2015.

[4] 拜明星.基于MBD技术的三维工艺设计与现场可视化生产[J].航空制造技术,2013(8):40-43.

[5] 冯潼能,王铮阳,孟静晖.MBD 技术在数字化协同制造中的应用与展望[J].南京航空航天大学学报,2012(44):133-137.

[6] 丘宏俊,俞文静.基于产品三维模型的工艺设计及其可视化技术研究[J].中国制造业信息化,2009(11):28-31.

收稿日期:2020-07-28

作者简介:郑植元(1980—),男,四川达州人,硕士研究生,高级工程师,研究方向:飞机装配。

The Research on Management Scheme of Multi-platform 3D Process Based on MBD

ZHENG Zhi-yuan, WANG Wang

(AVIC AIRCRAFT Co.,Ltd , Xi`an Shanxi 710089)

Abstract:In this paper, the content of 3D process detailed design management were described, and the research contents mainly include MBOM Management, assembly process planning management and assembly order management.

Keywords: 3D process design;MBOM;assembly process planning;assembly order