柴油加氢裂化装置保护剂上杂质沉积分析

韩龙年,辛 靖,张 萍,陈禹霏,范文轩,尉琳琳

(中海油炼油化工科学研究院,北京102209)

中国某炼油厂柴油加氢裂化装置设计加工馏分范围为170~365℃的常压煤、 柴油馏分和催化柴油的混合原料,所需补充氢为重整氢气,反应部分为加氢精制反应器和加氢裂化反应器串联操作。 主要产品为轻石脑油、重石脑油、航空煤油和柴油馏分。 由于原料中含有少量烯烃、胶质、残炭以及可能携带的微量金属杂质, 为减缓反应器顶部因烯烃快速加氢饱和反应而造成局部剧烈放热以及吸附胶质、 残炭等易造成催化剂结焦的现象, 在加氢精制反应器入口处装填一部分保护剂,如蜂窝状、拉西环和三叶草保护剂的级配装填。部分保护剂具有颗粒大、活性低的特点,可完成部分烯烃(尤其是二烯烃)加氢反应和脱残炭、脱金属反应,减少主催化剂上的积炭,从而保护主催化剂。 在装置停工检修、换剂时发现,高压换热器等部分设备存在腐蚀结垢的现象, 而且在拆卸催化剂时发现床层顶部保护剂和加氢精制催化剂的表面覆盖垢物, 说明原料油中携带的一些杂质已穿透保护剂床层,进入主催化剂床层。催化剂表面沉积垢物将降低催化剂的活性, 影响催化剂的加工效率, 严重时催化剂床层顶部结块会引起反应器压降快速上升,进而导致装置的非计划停工,从而带来全厂经济效益的降低[1]。 为实现装置平稳生产的目标,通过对保护剂的分析确定垢物的主要组成,查找结垢原因,以期对装置的平稳运行提出合理化建议。

1 实验部分

1.1 保护剂处理

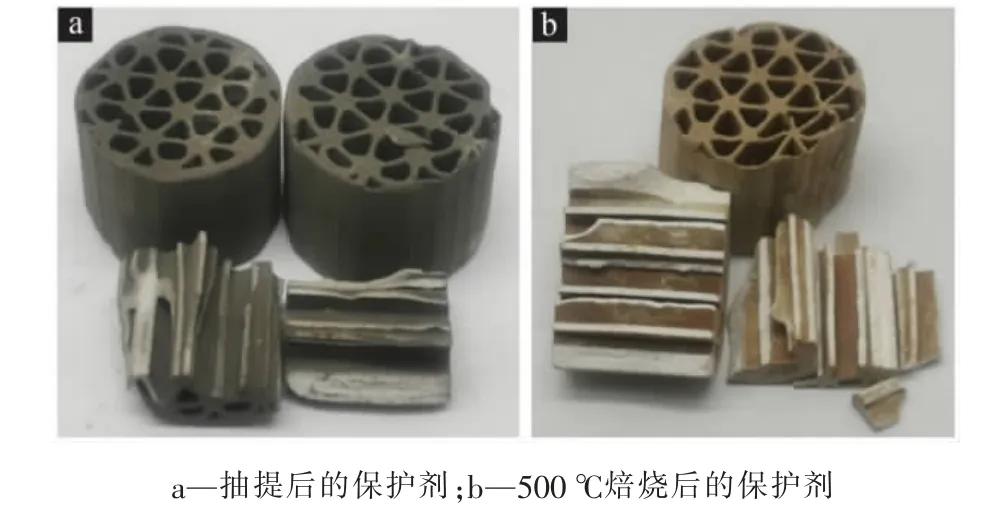

以甲苯(分析纯)为溶剂,对所取保护剂进行溶剂抽提处理。 样品自然晾干后经程序升温在180℃抽真空干燥2h。 干燥后的部分样品留样分析(记作样品1), 另一部分样品在500℃焙烧后取样分析(记作样品2),样品1和样品2的外观见图1。 从图1看出,抽提后的保护剂外表面沉积杂质较为明显,500℃高温处理后的保护剂表面(与物料接触一侧)均呈现黄褐色,类似于铁锈类物质。

图1 蜂窝状保护剂外观

1.2 分析仪器及参数

采用ZSX Primus Ⅳ型X 射线荧光光谱仪(XRF)分析保护剂的元素组成。 工作参数:端窗Rh 靶,电压为50kV,电流为40mA,光栏孔径为30mm。

采用CS744-EHPC 型C-S 分析仪通过红外吸收法测定保护剂中C 元素和S 元素的含量。 工作参数:采用多点标样校正,助燃气O2的压力为103kPa,分析时间为60s。

采用SmartLab 3kW 智能型X 射线衍射仪(XRD)分析保护剂的物相组成。 工作参数:铜靶,KαX 射线源,Ni 滤波,连续扫描,管电压为40kV,管电流为30mA,扫描速度为5(°)/min。

采用ICAP 7600DUO 型ICP-OES 等离子体光谱仪(ICP-OES)对保护剂中的元素进行定量分析。工作参数:中阶梯光栅,石英棱镜二维色散系统,波长范围为166~847nm,光学分辨率≤0.007nm(200nm处);精密光室恒温38℃±0.1℃,驱氩气或氮气,驱气量为1L/min;水平炬管,双向观测,配有机加氧、耐氢氟酸进样系统; 半导体制冷的CID 固体检测器;大于290000个检测单元,可用波长有55000条,稳定性RSD<2.0%。

采用SU8220型扫描电子显微镜(SEM)对样品表面的微观形貌进行观察,与配备的高性能X 射线能谱仪(EDS)结合,在观测形貌的同时获得样品表面元素成分分析。工作参数:分辨率为0.8nm(@15kV,工作距离WD=4mm, 放大倍数Mag=270000x),放大倍数为100~100万,加速电压为0.5~30kV,能谱有效检测面积≥30mm2,能量分辨率≤128eV。

2 结果与讨论

2.1 保护剂的C-S 分析

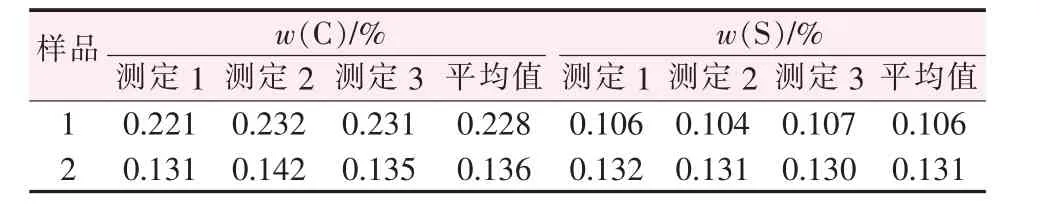

对样品1和样品2进行C-S 分析,结果见表1。从表1看出,保护剂上C 含量很低,说明保护剂上积炭较少。 此外,保护剂上的S 含量较少。

表1 保护剂的C-S 分析结果

2.2 保护剂的元素组成分析

2.2.1 XRF 元素半定量分析

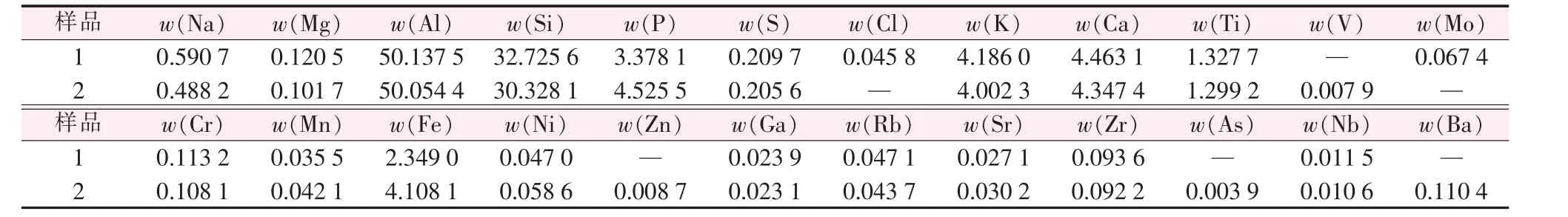

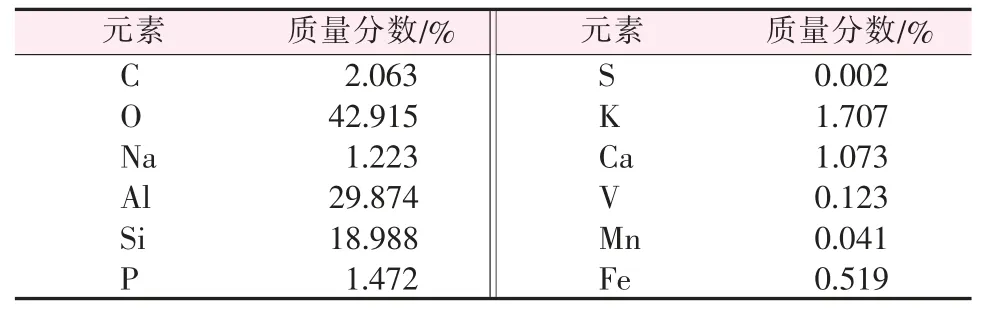

对样品1和样品2进行XRF 元素半定量分析,以确定保护剂上的主要元素及含量, 分析结果见表2。 从表2看出,保护剂以Si、Al 元素为主,未负载活性金属。 保护剂上主要沉积含Fe、K、Ca、P、Ti 的无机物,还有可能包括含Si 的无机物(除保护剂的主体结构外)。其他杂质可能来源于保护剂制备所用原材料,且含量较少,可忽略不计。

表2 保护剂XRF 分析结果 %

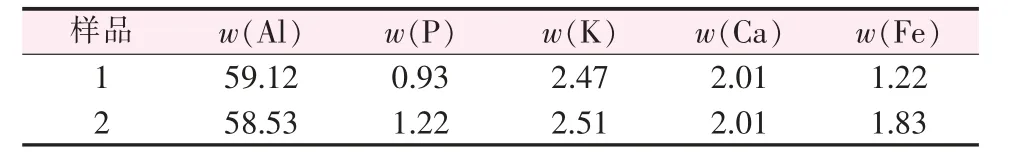

2.2.2 ICP 元素定量分析

对保护剂中存在的主要元素进行ICP 定量分析(Si 除外),结果见表3。 从表3看出,保护剂中主要元素及含量(质量分数)为:Al,60%;K,2.5%;Ca,2.0%;Fe,1.5%;P,1.0%。除含有元素Al 和Si 的物质外,其他含K 等杂质元素的无机物均来自原料油中杂质在保护剂上的沉积。

表3 保护剂ICP 定量分析结果 %

2.3 样品1的形貌及EDS 分析

对样品1进行形貌观察, 并对其进行EDS 分析, 以考察保护剂上杂质沉积的状态及保护剂上微区的主要杂质。因保护剂为异形催化剂,对其破碎处理后,对保护剂的表面(物流侧)和截面进行形貌观察,并进行EDS 分析。

2.3.1 样品1的SEM 分析

对样品1的表面和截面分别进行形貌观察,SEM 照片见图2。 从图2a 看出,保护剂的表面覆盖垢物,垢物沉积在棒状规整结构上(保护剂的主体结构);从保护剂截面的SEM 照片看,保护剂的孔道中沉积一些杂质。

图2 保护剂样品1表面(a)和截面(b)SEM 照片

2.3.2 样品1的EDS 分析

对样品1的表面和截面分别进行EDS 分析。首先对保护剂的表面进行EDS 分析,结果见图3和表4。从表4看出,保护剂表面上的元素以Fe、P、Si、O 为主,元素O、Fe、P、Si 的质量分数分别达到34.6%、29.9%、20.5%、11.1%。 保护剂表面的扫描结果未呈现保护剂主体结构, 说明保护剂表面沉积的垢物达到一定的厚度,来源于原料中杂质的沉积。

图3 保护剂样品1表面EDS 分析

表4 样品1表面EDS 分析结果

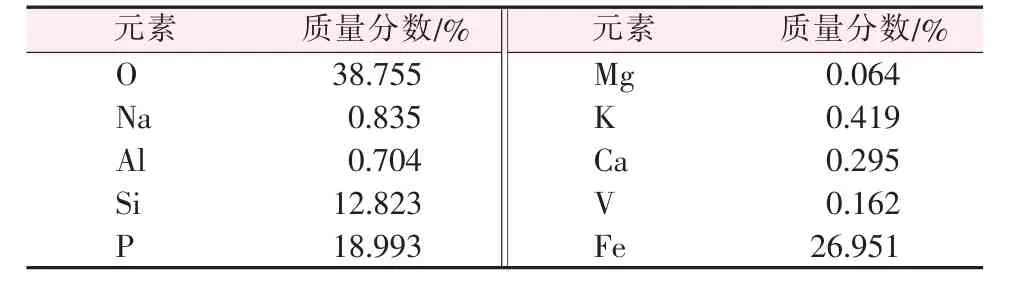

其次对保护剂的截面进行EDS 分析,结果见表5。 从表5看出,保护剂截面的主要元素为Si 和Al,呈现保护剂的主体结构;其次含有一些杂质,如K、Ca、Na、P、Fe。 但是相较于保护剂表面的扫描结果来看,含Ca、Na、K 元素的杂质相对均匀地沉积在该保护剂上, 而含P、Fe、Si 元素的杂质更多地沉积在该保护剂的表面上。

表5 样品1截面EDS 分析结果

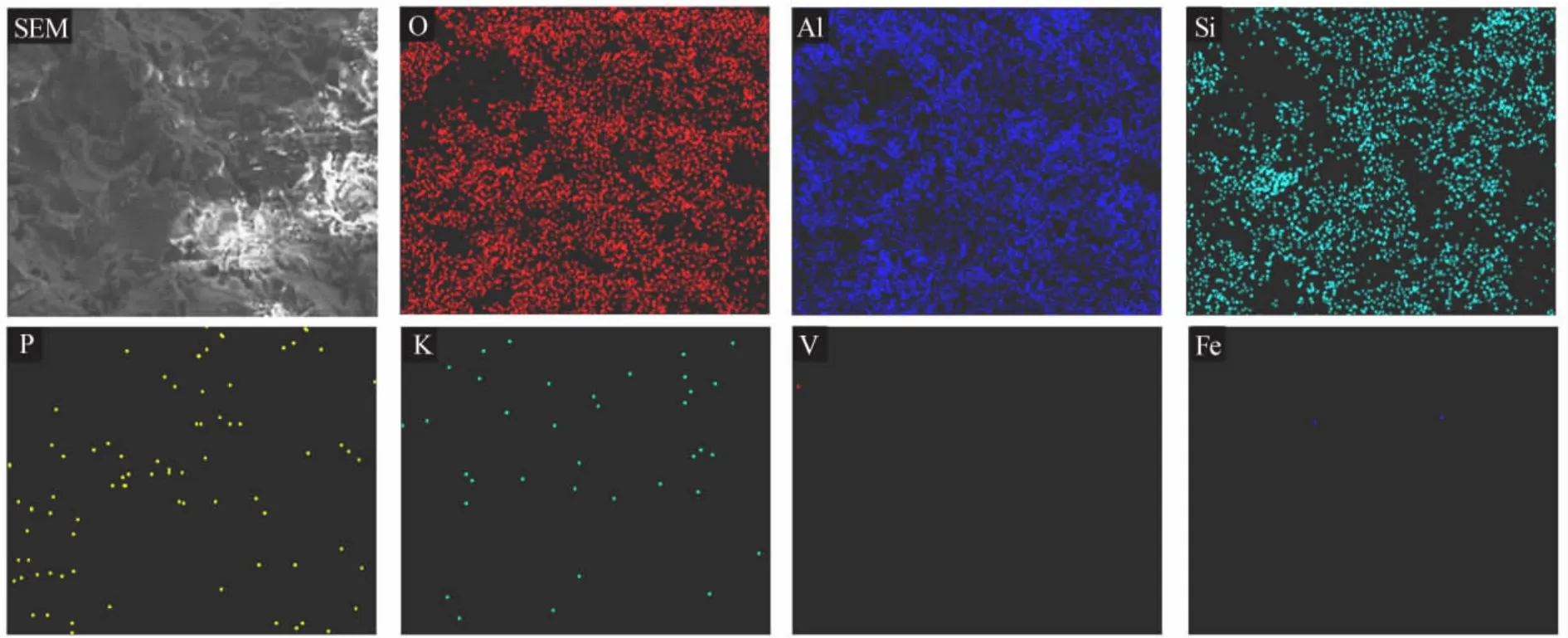

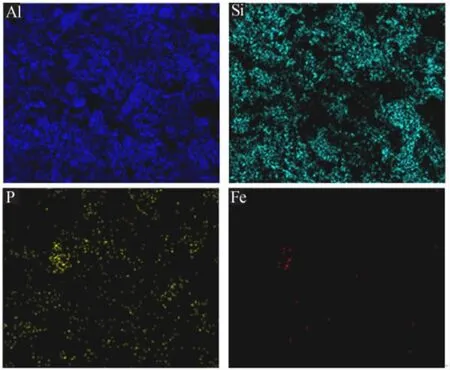

2.3.3 样品1微区SEM-EDS Mapping 分析

对样品1进行SEM-EDS Mapping 分析,样品1表面和截面上主要元素的分布分别见图4和图5。从图4看出, 保护剂表面微区Fe、Si、P、O 元素密度影最高,重合度较高,未出现Si-Al 主体结构,与样品EDS 分析结果一致。 从图5看出,保护剂截面微区呈现保护剂Si-Al-O 主体结构, 其他各元素与样品EDS 分析结果一致。

2.4 样品2形貌及EDS 分析

对样品2进行形貌观察, 并对其进行EDS 分析, 以考察高温处理后保护剂上杂质沉积的状态及保护剂上微区的主要杂质。

2.4.1 样品2的SEM 分析

对样品2的表面和截面进行形貌观察,SEM 照片见图6。 从图6看出,保护剂焙烧前后表面的形貌变化不大,保护剂的表面被一层垢物覆盖。

2.4.2 样品2的EDS 分析

样品2表面和截面与样品1所呈现的规律一致, 仅列出部分结果。 其中样品2表面和截面的EDS 分析结果分别见表6和表7。 从表6和表7看出,保护剂焙烧后其表面和截面的EDS 分析结果与焙烧前的结果一致。

图4 保护剂样品1表面SEM-EDS Mapping 图

图5 保护剂样品1截面SEM-EDS Mapping 图

图6 保护剂样品2表面(a)和截面(b)SEM 照片

表6 样品2表面EDS 分析结果

表7 样品2截面EDS 分析结果

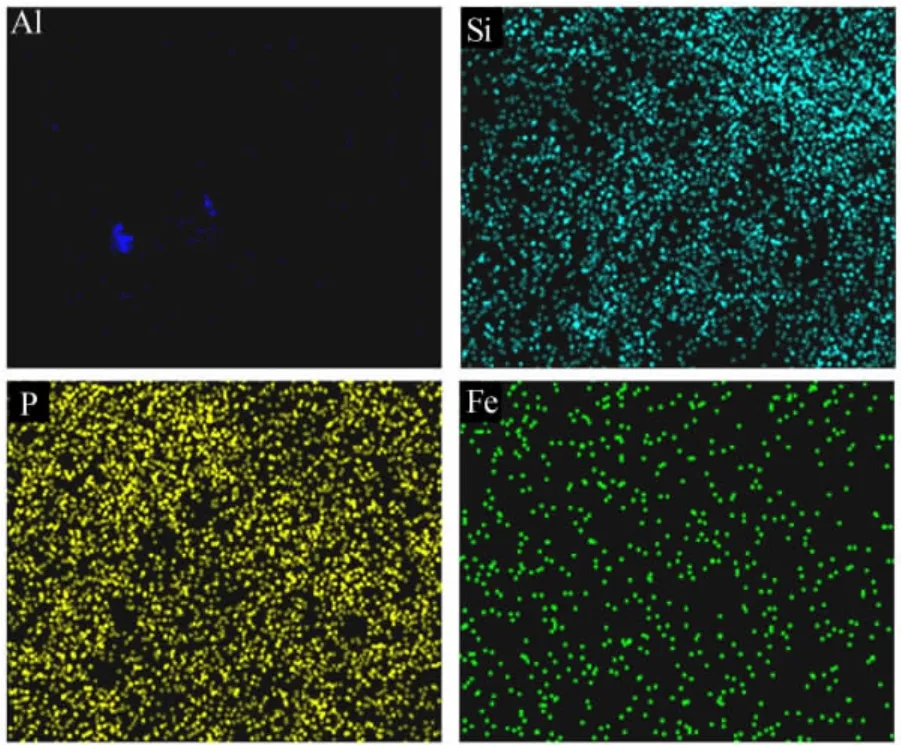

2.4.3 样品2的SEM-EDS Mapping 分析

图7 样品2表面SEM-EDS Mapping 图

对样品2表面和截面的微区进行SEM-EDS Mapping 分析,结果见图7和图8。 从图7和图8看出,样品2表面和截面SEM-EDS Mapping 的元素扫描结果与样品1类似, 即样品表面沉积较多的含Si、P 和Fe 元素的杂质。

图8 样品2截面SEM-EDS Mapping 图

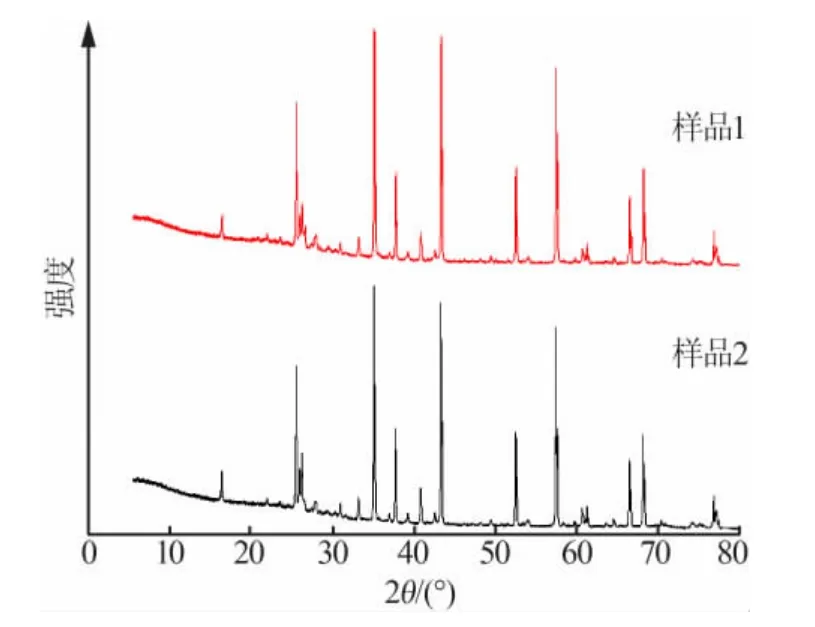

2.5 保护剂的XRD 分析

对样品1和样品2进行XRD 未知物相的分析,结果见图9。 从图9看出,除保护剂的主体结构alpha-Al2O3和Si-Al 结构外, 其他为一些少量的杂晶,这可能是保护剂制备时所用原料中的少量杂晶。因此除保护剂主体结构外,无其他明显的晶体生成,保护剂表面覆盖的垢物主要为无序结构。

图9 样品1和样品2的XRD 未知物相分析结果

2.6 保护剂上杂质的沉积情况

对于装置上所使用的蜂窝状保护剂, 相对于保护剂截面上K、Ca 等元素的均匀沉积, 保护剂表面上更多地沉积含Fe、P、Si 元素的杂质,ICP 的定量分析结果中K 质量分数约为2.5%,Ca 质量分数为2.0%,Fe 质量分数为1.5%,P 质量分数为1.0%,因保护剂主体结构中包括Si 元素,故保护剂表面覆盖含Si 元素的杂质是从其表面EDS 分析看出。 总体来看, 保护剂上主要沉积含Fe、P、Si、Ca、Ti 元素的杂质,这些杂质一方面来源于原料油中携带的杂质,如含P、Si、Fe 元素的物质, 另一方面来源于高温环烷酸和高温硫腐蚀设备、 管线产生的含Fe、Ti 元素的垢物在保护剂上的沉积。

3 结论

1)从保护剂XRF 元素半定量和ICP 元素定量分析结果来看,保护剂上主要沉积含Fe、P、Si、Ca、Ti等元素的无机物。2)从保护剂表面和截面的EDS 分析结果来看, 保护剂的表面更多地沉积含Fe、P、Si元素的杂质, 而含K、Ca 等元素的杂质均匀地沉积在保护剂上。 3)从保护剂表面和截面的SEM-EDS Mapping 分析结果来看, 保护剂表面和截面上元素的分布情况与EDS 分析结果一致。4)从保护剂的形貌观察和未知物相的分析结果来看, 保护剂除主体结构外,未生成有明显结构的物相,其表面覆盖的垢物是无序结构。

4 对装置的建议

因含P、Si元素的杂质主要沉积在保护剂表面,如不采取有效措施, 这些杂质将穿透保护剂床层进入主催化剂床层而导致主催化剂失活(后续保护剂或脱金属剂可能会吸附含Fe 元素的杂质而沉积在催化剂孔道中),因此提出如下建议:1)加强装置所加工原料油的定期监测,尽量减少原料油中含P、Si 杂质的携带;2)在保护剂床层上适当级配装填一些容硅能力强的捕硅剂,让原料油中携带的含Si 杂质沉积在捕硅剂上;3)尽可能做好高温硫和环烷酸对设备、管线腐蚀的防护,以减少原料油中携带超量含Fe 等元素的杂质;4)根据原料油中携带杂质的平均值和装置正常停工检修的周期,优化保护剂的级配装填,让原料油中携带的杂质尽可能沉积在保护剂床层上, 避免原料油中的杂质穿透保护剂床层沉积在主催化剂表面而影响主催化剂的活性。