连续酸洗机组生产厚料通板问题分析及改进

耿延好 史素红

(梅山钢铁公司冷轧厂 江苏南京 210039)

1 前言

酸洗机组的主要作用是去除热轧板表面的氧化铁皮,其产品除了作为各类冷轧板带产品及热轧板热镀锌产品的原料钢卷外,主要用于汽车、冰箱和空调压缩机、电热水器及五金机械等行业,用途广泛。酸洗机组按生产工艺可分为连续式和推拉式两种。连续式酸洗机组主要优点是生产效率高,小时吨钢产量高,成材率高,生产操作自动化程度高,缺点是其不适合较厚规格以及高强钢品种的生产,通常厚度极限规格在7mm以下[1]。推拉式酸洗机组采用非连续方式进行生产,主要优点是投资少、可以满足厚度为6~13mm的超厚规格、高含碳量和高强钢品种生产。缺点是生产效率低、机组产量低、产品表面质量不高。因为连续式酸洗机组具有生产产量大和生产效率高、酸洗带钢表面质量好且均一等优点,目前国内外酸洗机组主要以连续式为主,而为了顺应市场需求,连续式酸洗机组产品也向厚料高强钢方向拓展。

2 连续酸洗机组生产厚料存在的问题

梅钢酸洗机组为连续式酸洗机组,机组分为入口段、工艺段和出口段三部分,工艺段采用超浅槽紊流酸洗工艺,机组设计产品厚度规格为1.2~7.0mm,最大强度σb为980MPa。产品厚度和强度规格位于国内连续酸洗机组前列。连续酸洗机组生产厚规格,高强度品种带钢的首要问题是通板问题,即机组能否顺利的实现开卷、剪切、焊接、卷取以及带钢能在各段之间建立合适的张力,保证带钢不发生跑偏,划伤等问题。

机组投产后,在生产产品大纲内的厚料以及向8.0mm厚规格带钢拓展实践过程中,对全线设备的通板能力进行了逐步验证。经生产实际验证入口焊机焊接能力、矫直机、拉矫机、碎边剪和圆盘剪剪切能力、现有1200mm张力辊、纠偏辊辊径满足产品大纲以及8.0m厚规格带钢生产要求。部分设备如入出口剪的剪切能力不足,入出口张力辊压辊的夹送力不足影响厚料通板等问题,通过小的改进满足了生产需求。但机组生产厚料存在两个主要问题,一是带钢在酸洗工艺段酸槽内产生划伤,二是出口段卸卷抽芯、松卷问题,这两个问题严重影响机组的产品质量和生产稳定性。

3 酸槽内带钢划伤原因分析及改进

3.1 原因分析

酸洗工艺段采用超浅槽盐酸紊流酸洗和溢流漂洗工艺,三段酸洗五级溢流漂洗。酸槽较长且槽体浅,单个槽体长约21.6m,槽深约200mm,槽体底部两端高中间低,中部最低处深约250mm,带钢通板线和槽体底部的距离为100~150mm。酸槽底部布置有鞍山岩托石,托石作用是托起下垂的带钢避免带钢和酸槽底部碰擦,保护槽体。酸洗槽每段槽体出入口布置有挤干辊,挤干辊的作用一方面是挤干带钢表面残留的盐酸酸液,另一方面的作用是保持酸槽出入口带钢的标高,起到支撑带钢的作用。酸洗工艺段出入口分别布置一套张力辊组,前后的张力辊组给酸槽内的带钢建立一定的张力。

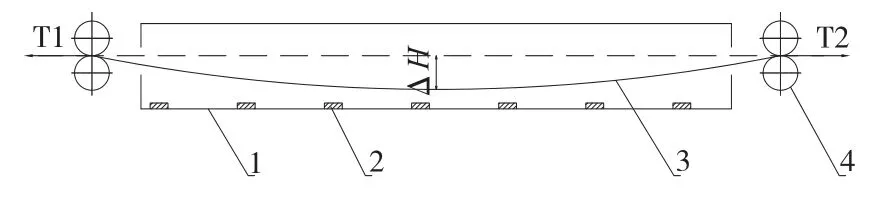

由于酸槽较长,前后两组挤干辊距离为21.6m,带钢支撑点跨度大,虽然酸槽后5#张力辊给带钢提供了一定的张力,但带钢在自身重力的作用下,实际处于悬垂状态,即带钢在酸槽内实际上是以两端挤干辊处支撑位置为最高点,中间部位下垂的曲线形状,如图1所示。

图1 酸槽内带钢示意图

在张力一定的情况下,带钢单位长度质量越大,最大下垂度ΔH越大。带钢下垂度ΔH计算公式如公式1所示:

式中:ΔH—带钢悬垂量(mm);

W—带钢单位长度质量(kg/mm);

L—跨度(mm);

T—带钢张力(kg)。

为了控制带钢在酸槽内的垂度,机组根据不同带钢厚度宽度规格设定相应的单位张力。带钢下表面产生划伤的根本原因是带钢厚度宽度增加时,酸槽内带钢前后张力相对较小,导致带钢垂度ΔH大,带钢较大一部分重量由酸槽底部的托石支撑,带钢在前行时下表面和托石之间产生摩擦造成托石磨损,垂度越大托石磨损越快。因托石和带钢边部接触的部分表面磨损较快,中部磨损相对较慢,不均匀磨损使托石表面产生尖峰,或托石表面发生崩落产生尖点,这些尖峰或尖点会导致带钢下表面划伤。

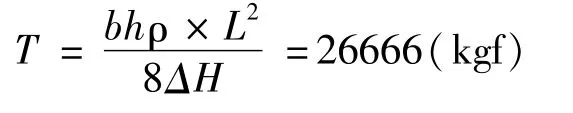

以6.0mm×1430mm规格的带钢为例,生产此规格带钢时酸洗工艺段设定总张力为8300kgf,忽略托辊及纠偏辊等摩擦阻力,带钢张力近似等于工艺段设定张力,假设带钢全部浸没在酸液中,带钢相对密度为6.85×10-6kg/mm3,带入公式(1)计算,得出酸槽内带钢垂度ΔH为:

即生产6.0mm×1430mm规格的带钢,酸槽内带钢最大下垂度412.97mm。槽底离通板线最大垂直距离为150mm。由于带钢下垂度远大于槽底和通板线之间的距离,带钢大部分重量由托石承担,带钢在运行时和托石之间发生较为严重的摩擦,生产6.0mm以上带钢时带钢垂度更大,带钢下表面也更容易产生划伤。

3.2 改进措施

考虑到酸槽内带钢设定张力相对较小,首先增加工艺段张力,即增加5#张力辊入口张力。工艺段张力增加后托石磨损和带钢下表面划伤有很大的改善,但因为5#张力辊入口张力增加后,张力辊负载增加,张力辊减速箱输入端联轴器经常损坏,造成机组长时间故障停机。

因5#张力辊负载能力有限,仅提高5#张力辊负载提高酸洗段工艺段内的张力不能满足厚规格极限料的生产。此机组在设计时5#张力辊和酸槽出口之间预留有平整机和4#张力辊位置,项目建设时平整机未安装,4#张力辊组只安装了张力辊,齿箱和电机等传动部分并未安装,张力辊作为被动辊使用。为了提高酸槽内带钢张力,解决带钢在酸槽内下表面划伤问题,在4#张力辊组位置增加了齿箱、电机传动装置,使4#张力辊由被动辊变为主动辊,提高酸槽出口张力辊组的负载能力,其和5#张力辊组合使用为酸槽内带钢提供更大的张力。在生产宽厚规格的带钢时,相应的提高单位张力,减小带钢在酸槽内的下垂度。

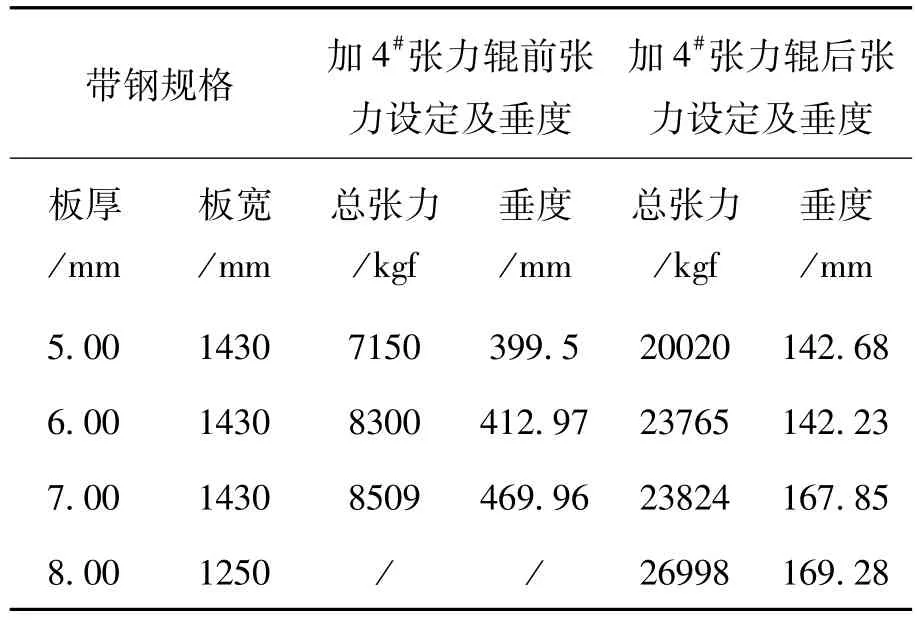

4#张力辊增加传动后,负载能力可以达到之前的两倍。酸洗工艺段的带钢张力根据带钢的规格进行了一系列优化。理想情况下工艺段带钢两端施加的张力要保证带钢最低点不接触到酸槽槽底,即带钢两端施加的张力T要满足带钢的下垂度ΔH小于槽底和通板线之间的距离150mm,根据公式1可推导出最小带钢张力值T:

根据公式(2),可计算工艺段不同厚度带钢相应的张力设定值,以生产7×1430mm规格带钢为例,要控制带钢不和酸槽底部碰擦,ΔH =150mm,酸槽内带钢两端张力和T计算如下:

即生产7×1430mm规格带钢,理论上工艺段设定张力应不小于26666kgf。但实际上酸槽内的张力设置要考虑到对拉矫机的影响,因为酸槽入口布置有拉矫机,酸槽内带钢张力即为拉矫机出口张力,酸槽内张力设定过大会影响到拉矫机的延伸率控制,因此实际张力需要根据计算张力再进行必要的修正。

3.3 改进后效果

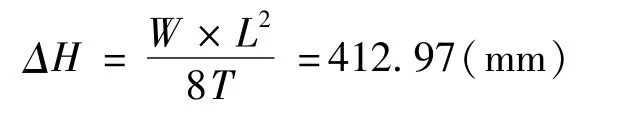

酸洗工艺段4#张力辊改造及优化张力后,带钢在酸槽内的下垂度减小,划伤概率大幅度降低。增加4#张力辊传动前后,生产部分极限规格料工艺段设定张力以及带钢下垂度值对比如表1所示。为了减轻托石的磨损速度,进一步降低带钢的划伤风险,在增加酸槽内带钢张力的同时,将酸槽底部托石宽度加宽,因为酸槽槽体材质为PPH,为增加托石宽度提供了便利条件,托石宽度由90mm增加到280mm。托石宽度增加降低了托石单位面积受力,减轻了托石的磨损情况,从而也进一步降低了带钢在酸槽内划伤风险。

表1 部分规格料规工艺段张力设定及垂度对比

4 卸卷抽芯问题分析及改进

4.1 原因分析

酸洗卷取机卷筒设置有钳口,用于卷取时夹住带头,建立卷取张力[2]。卷取穿带时卷筒为缩径状态,钳口打开,带钢进入钳口后卷筒涨开,钳口闭合夹紧带钢,穿带完成后卷筒旋转进行卷取。在卸卷时,带头首先要从钳口中脱出才能进行卸卷。卸卷的过程是卸卷小车鞍座上升托住钢卷,卷筒缩径打开钳口,卷筒小幅旋转后再涨开—缩径—旋转,反复几次上述步骤,直至钢卷带头脱离钳口。步序重复次数根据带钢厚度规格设定,固化在卸卷程序里。

卸卷抽芯是因为带头未完全从钳口中脱出,或在卷筒旋转脱带头过程中钢卷内卷包裹在卷筒上,卸卷小车在移动卸卷时,钢卷带头卡在钳口里或内卷带钢触碰卷筒导致钢卷内卷未跟随整个钢卷同步移动脱离卷筒。卸卷抽芯的原因主要有两个方面:

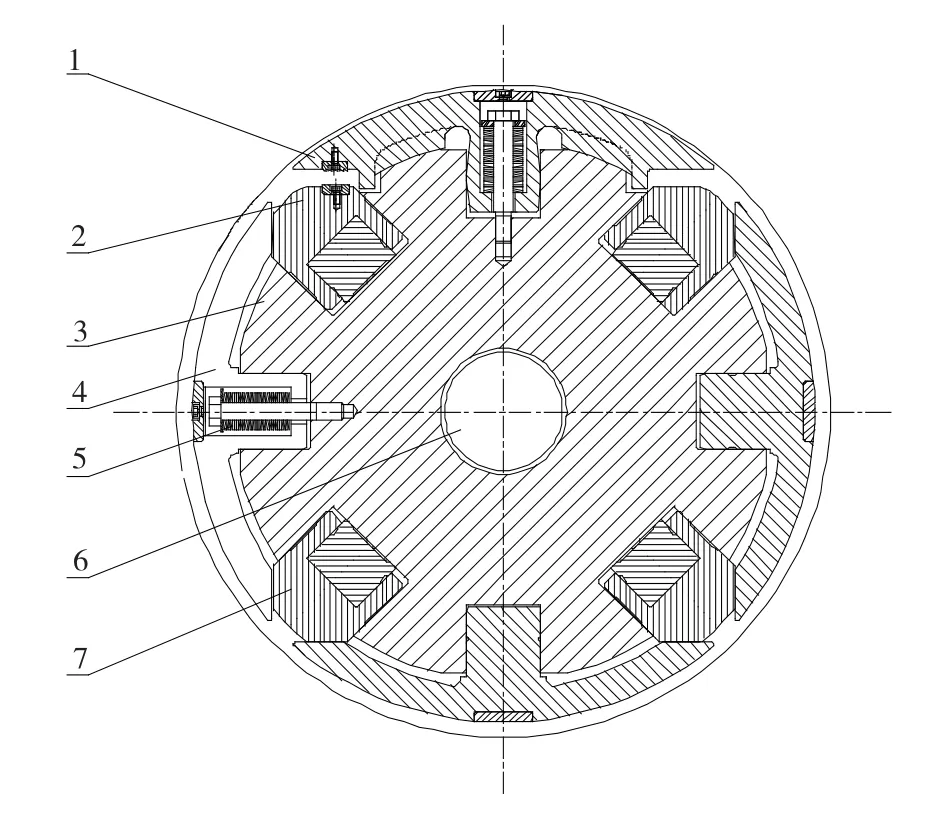

4.1.1 卷筒结构问题

卷取机卷筒为四棱锥结构,主要有四棱锥芯轴、拉杆、四个斜楔块和四个扇形板等组成,结构如图2所示。其钳口由扇形板1和斜楔块2组成,扇形板1比其它扇形板要厚,卷筒处于缩径状态时,此块扇形板不能缩至最小直径,其和斜楔块之间有一定间隙从而实现钳口打开状态,卷筒涨开时钳口闭合。

卷筒涨缩由拉杆带动斜楔块动作和扇形板上安装的碟形弹簧协同工作控制。卷筒扇形板1和斜楔块2也作为钳口用,卷筒涨径状态下直径为610mm,扇形板涨缩径向行程15mm,缩径状态卷筒直径为580mm,而作为钳口用的扇形板1涨缩径向行程为5mm,缩径状态下其直径为605mm。卸卷卷筒缩径时,钳口处扇形板和钢卷内卷距离仅为5mm,由于间隙较小,钢卷内圈容易触碰卷筒,生产厚料带头不易从钳口中脱出,尤其是生产内径为760mm的钢卷,卷筒装上增径板后带头进入钳口的长度增加,生产厚料时带头很难从钳口中脱出来。

图2 卷筒结构简图

4.1.2 钢卷和卷筒中心偏移问题

1)水平方向中心偏移

由于钳口式卷取机在卷取带钢时钳口带钢会产生凸起,曲率半径骤然变小[3],生产规格越厚、强度等级越高的钢种这种现象越明显。钳口位置的凸起会逐层向外传导,从而导致钳口相对应的钢卷外圈也产生凸起,曲率半径变小,钢卷外卷并非一个正圆。如果卸卷时钳口在下部区域,卸卷小车接卷时V形鞍座只有一边和钢卷外圈接触,造成卷筒缩径时钢卷在V形鞍座上产生滚动,导致钢卷中心和卷筒中心在水平方向产生偏移,钢卷内卷和卷筒之间在水平方向上的间隙不均匀。

2)垂直方向中心偏移

钢卷小车鞍座升降由液压缸实现,鞍座上升接卷时分高低压控制,鞍座低压启动上升,接触到钢卷后切换至高压托住钢卷,后卷筒缩径开始卸卷。小车鞍座上升高压以常规钢卷卷重设定,高压时卸卷小车提升力为24.5t。当生产小于24.5t卷重的钢卷时,小车鞍座的提升力除了托住钢卷外还给卷筒一个向上的力,如果这个力大于钢卷重量和卷筒自重之和,由于卷取机卷筒轴承有一定的游隙,卷取机底座滑板间也存在间隙,卷筒在垂直方向上会消除这些间隙,向上产生一个位移。当卷筒缩径时,卷筒和钢卷脱离,卷筒所受卸卷小车鞍座垂直向上的外力也随之消失,卷筒在重力作用力下向下有一个位移,而钢卷位置保持不动,位移差导致钢卷中心和卷筒中心在垂直方向产生偏移,钢卷内卷和卷筒之间在垂直方向上的间隙不均匀。故一般卸小卷时,卷筒下部和钢卷内圈距离要小于上部距离。

由于卷取机本身的结构问题,导致钢卷内卷和卷筒之间的间隙偏小,生产薄料可正常卸卷,但生产厚料高强钢时由于钳口处凸起,卸卷需要内圈和卷筒之间更大的间隙,加之钢卷外圈非正圆以及设备自身的功能精度问题造成卷筒和钢卷内圈下半圆之间间隙偏小且不均匀,当钳口在下半圆区域卸卷时更容易产生抽芯情况。

4.2 改进措施

4.2.1 卷取机卷筒改进

为了增加钢卷内卷和卷筒之间的间隙,需要改进卷取机卷筒钳口的结构。由于只改进卷筒的钳口部分,选用的新卷筒和原有卷筒外形尺寸相同。新卷筒也为四棱锥结构,但钳口由单独的斜楔块控制开闭,新卷筒结构如图3所示。

新卷筒的钳口由钳口拉杆控制钳口斜楔块动作实现钳口的开闭。钳口斜楔块比卷筒斜楔块斜度要大,卷筒扇形板径向行程为15mm,钳口块径向行程37.5mm。卷筒缩径钳口打开,卷筒涨开钳口关闭。缩径卸卷时,卷筒四个扇形板和钢卷内圈之间的距离均为15mm,相比之前的卷筒钳口扇形板和钢卷内圈之间的距离增加10mm,钳口开口度也从14mm增加到16mm,生产厚料钢卷带头更容易从钳口脱出。

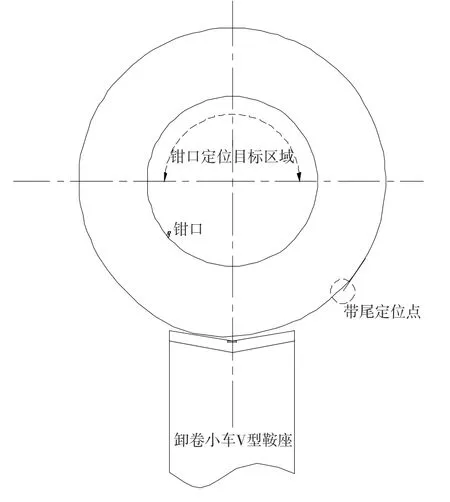

4.2.2 钳口角度定位

钳口位置定位是在带尾定位的同时将带头控制在上半圆区域内,即分卷剪切后,卷取完带尾,要实现带尾定位在5点钟位置,按顺时针方向带头定位在9点到3点钟区域内。如图4所示。

图3 新卷筒结构简图

图4 带头带尾定位位置

为了避开钳口落在下半圆区域,当卷取分卷还未真正剪切时,要根据当前钳口位置,带钢外径r、带钢厚度h、预剪切点到卷取机卷筒的距离l已知条件,计算出带尾定位后钳口的位置。如果钳口位置落在9点到3点钟区域内,进行既定的剪切分卷步序,如果钳口位置落在3点到9点钟区域内,则要对预分卷剪切点进行距离补偿,假定预分切点剪切后,卷取完此部分带钢钢卷外径为R,钳口和水平方向的夹角为α,钳口要落在上半圆区域,则最小补偿距离为2πR(180-α)/360,最大补偿距离为2πR(360-α)/360。

实际补偿距离要在理论计算的基础上根据现场的实际定位位置加一个补偿量,最后根据现场的工况确定最佳的带头定位位置来确定最终补偿距离。

4.3 改进效果

更换新的卷筒增加了卷筒钳口扇形板和钢卷内卷之间的间隙,钳口定位解决了钢卷和卷筒中心偏移导致下半圆区域钢卷内卷和卷筒扇形板之间间隙偏小问题,通过上述措施解决了厚规格带钢卷取卸卷抽芯问题。

5 结论

经过设备改造、控制方式优化,基本解决了酸洗机组生产厚料酸槽内划伤和卸卷抽芯等通板问题,取得了较好的效果。机组逐步实现了产品大纲内的厚板以及8.0mm拓展规格厚板的批量稳定生产。