低温介质工艺特性及配管研究

姜陆

摘 要:石油化工厂中空分装置内的液氧、液氮等深冷介质管道,需要注意管道敷设、保冷材料的选用及安装位置的不同给生产运行带来的影响。结合工程设计中遇到的实际案例,对空分装置中液氮设备、管道設计中出现的汽蚀、抽空、漏冷、结冰等情况进行分析,对设备布置、管道敷设、保冷类型选择等方面提出针对性的解决方案,并根据多个工程现场调整方案后的实际运行情况来对方案的可行性进行论证,基本解决深冷介质工程设计中遇到的上述问题。

关 键 词:深冷管道;保冷;汽化

中图分类号:TQ 013 文献标识码: A 文章编号: 1671-0460(2020)10-2351-04

Abstract: It is necessary to pay attention to the influence of pipeline laying, selection of cold insulation materials and installation location of cryogenic medium pipelines on the production and operation of the air separation unit in petrochemical plants. In this paper, combined with the actual cases encountered in the engineering design, the cavitation, evacuation, leakage of cooling, freezing and other conditions in the design of liquid nitrogen equipment and pipeline in the air separation unit were analyzed, and the targeted solutions for the equipment layout, pipeline laying and cold insulation type selection were proposed, and the feasibility of the scheme was discussed according to the actual operation situation after using adjustment scheme in several project sites. Through demonstration, the above problems encountered in cryogenic medium engineering design were basically solved.

Key words: Cryogenic pipeline; Cold preservation; Vaporization.

在石油化工生产中经常遇到低温介质,一般把0 ℃以下的物料管道统称为低温管道,但从严格意义上讲,设计温度为-20 ℃~-196 ℃的管道才属于低温管道。与普通常温或高温管道需要“保温”不同,在上述介质的储存、运输、使用过程中,“冷量”的散失会导致设备、管道内介质温度升高、介质汽化、设备和管道内压增高等一系列问题,对装置、储运设施的安全生产造成不利影响;同时深冷介质的“漏冷”也会对操作人员的人身安全构成威胁,所以低温乃至深冷介质的管道敷设形式及“保冷”方式的选择不可忽视,因此在配管设计、管道器材的选用、制造、安装、检验及验收等方面都有严格的规范要求。本文重点介绍在涉及低温尤其深冷介质设计中,因介质低温工况特性而产生的管道敷设、低温管道器材、保冷方式等方面的选用及注意事项。

1 低温介质工艺特性

石油化工系统中常见的低温介质,如化工生产中常用的液氨,其操作温度常在约-30 ℃[1];在工业及民用领域有广泛应用的新型能源LNG,储存、输送温度约-160 ℃;公用工程系统的氮气,一般采用空气分离的方式制得,并以液氮的形式保存,储存温度约为-196 ℃,同时产生的副产品液氧[2],操作温度约-182 ℃。在生产、储存、运输、输送过程中的保冷,对这些深冷介质,尤为重要。

作为石油化工企业常用的公用工程吹扫介质,氮气的使用非常广泛,其由一般由液氮气化而来。大型石油化工厂内都设有空分装置,其利用空气液化后各成分沸点的不同,将液氧、液氮[3]、液氩[4]等在精馏塔中将液化空气中的各组分分开。

空分装置中的液氧、液氮一般先通过精馏塔的自压进入液氧罐和液氮罐储存,在需要时通过液氧泵、液氮泵加压,经汽化器汽化为氮气后,送至各用氮气点;或者泵后直接液氮装槽车运走。要注意的是液氮泵入口管道必须保持足够的灌注度,必须保证液氮的压降尽量少,否则有可能造成液氮压降过大,汽化严重,泵汽蚀严重,或者无法启动的情况。

某大型石化厂空分车间,原有液氮泵入口管道只使用了聚氨酯泡沫塑料,且施工质量不高,造成入口管道漏冷严重,到处是结霜和冰坨。更关键的是,因漏冷、管道弯头过多、上游液氮罐高度不足等综合因素影响,造成液氮泵入口管内液氮大量汽化,泵汽蚀严重,每次开泵都要打开入口排气阀泄放氮气,泵还要自循环一段时间才能正常工作,既影响生产,在厂房内排放液氮和氮气又有极大的安全隐患。

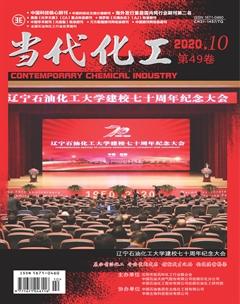

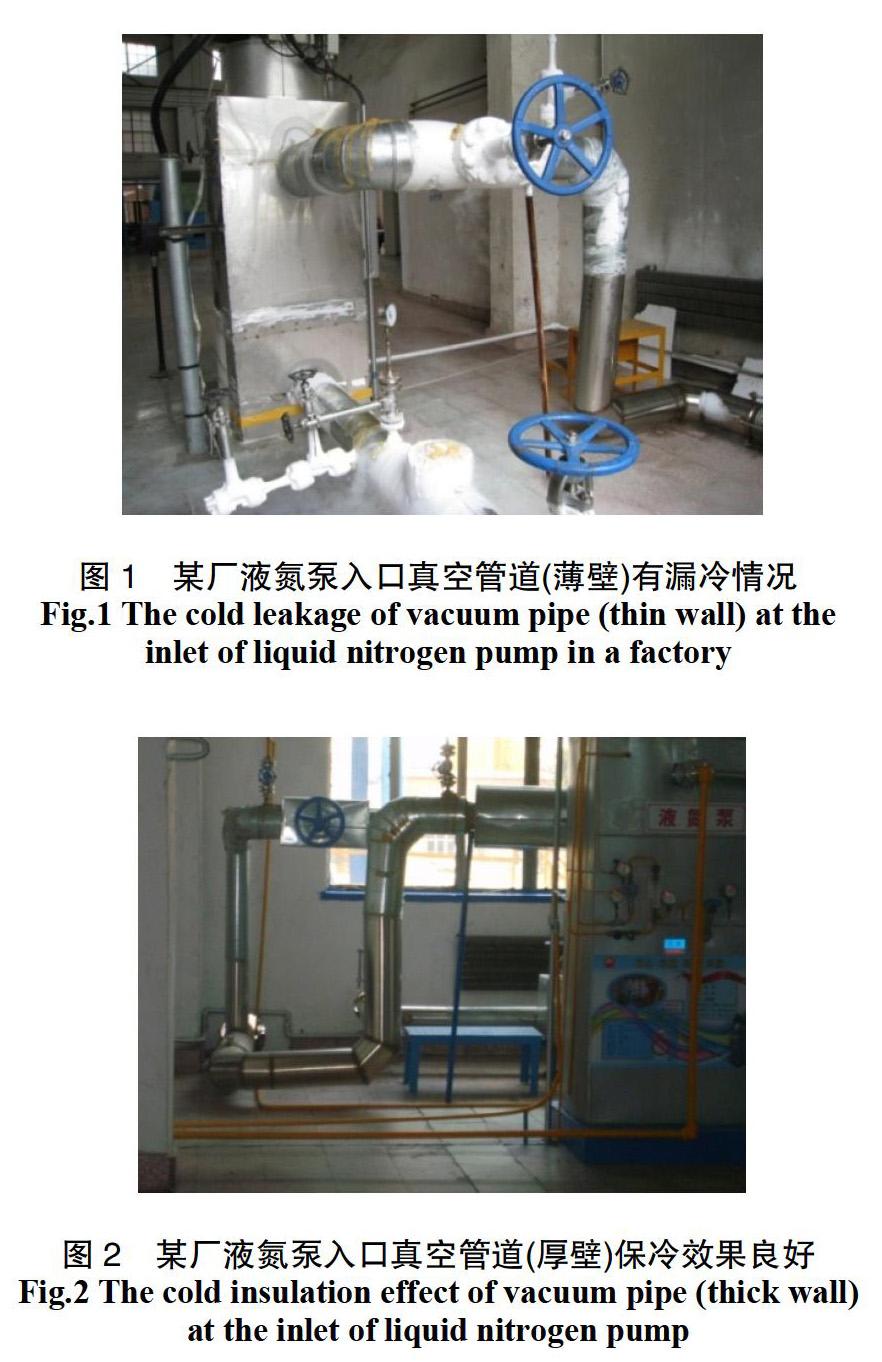

在2010年停检时,将液氮泵进、出口管道全部更换真空管道后,汽蚀问题部分缓解,可以顺利开泵,但结霜漏冷的问题仍部分存在,再次停检时调查原因,分析是真空管道壁厚不足及施工质量不足引起,重新更换厚皮真空管道,同时请真空管道生产厂家的专业技术人员到厂指导安装,最终解决了此问题。其他液氮管道也同步更换,解决漏冷结霜挂冰问题。某大型石化厂空分车间,原有真空管道施工质量低,有漏冷现象,见图1。更换为优质厚皮真空管道并提高了施工质量后,解决了问题,见图2。

2 保冷形式比较

现有的低温、深冷保冷形式一般有以下几种。

2.1 聚氨酯泡沫保冷

聚氨酯泡沫发泡(填充型)或硬质聚氨酯泡沫塑料(拼接型)、外辅以铝皮(或镀锌铁皮)保护层,多用于操作温度不算很低的介质(如液氨管道),对保冷性能要求不严格的场合,无法采用更严格的保冷手段的位置(如空间较局促的位置或某些设备管口处等不规则的位置),及从成本上不宜采用更严格的保冷手段的情况(如LNG长输管道) [5]。对于长距离输送,如LNG分装站之间的管道连接,综合考虑工艺及经济,宜采用聚氨酯泡沫保冷的形式。目前的空分装置仍基本采用加厚聚氨酯泡沫保温层的方法。

2.1.1 优点

1) 造价相对低。对没有特殊要求的管道(如10#、20#碳钢管道),聚氨酯泡沫材料保冷施工费用约3 000 元·m-3;对于不锈钢等有特殊要求的管道(氯离子质量分数≯50 μg·g-1),施工费用约 7 000元·m-3。

2)施工简单方便,普通施工人员即可完成。

2.1.2 缺点

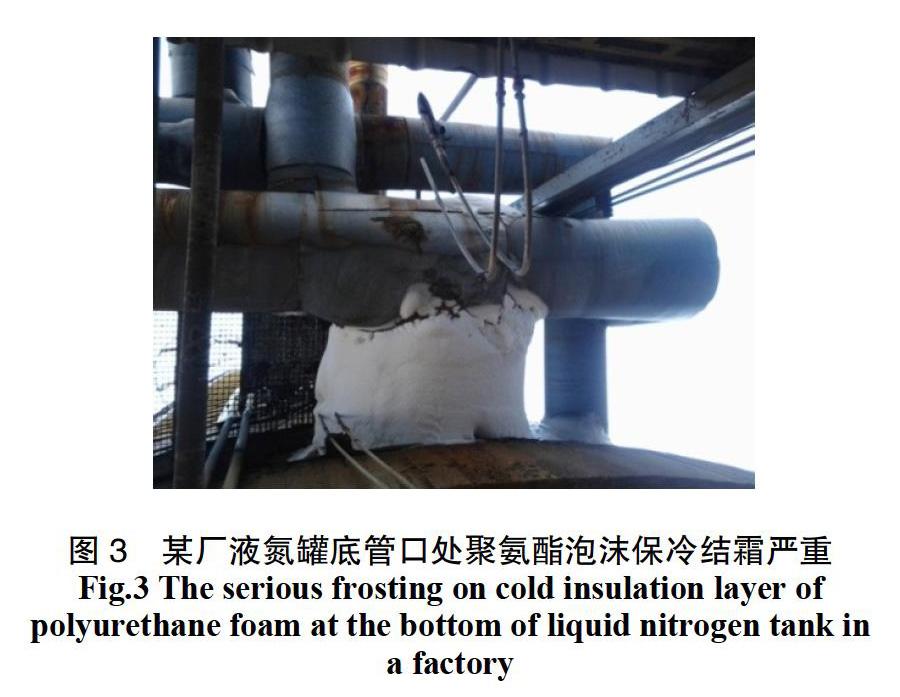

1)保冷效果不理想,尤其在施工质量不高的情况下。漏冷现象严重,易出现结霜、冻冰等现象。在高处的管道,冰挂及冰坨对下方行人及设备也会造成安全隐患,见图3。

2)占用大量空间。以DN40-DN50的管道为例,为达到保冷效果,保冷后的管道外径会达到约 Ф800 ~1 000 mm,不利于配管规划及现场检、维修。

2.2 真空管道保冷

真空管道,全称高真空多层绝热低温液体输送管道。由内外两层不锈钢管道组成,中间有预制好的支撑件保证内外管始终平行行进,内外层不锈钢管道间抽真空,支撑件为隔热材料,保证了隔热效果。真空管道多用于操作温度极低、达到深冷工况,且从安装空间、施工难度以及成本上综合考虑应加装的情况。例如装置内大多数位置的液氧、液氮管线,尤其在深冷介质需机泵增压的情况下,真空管道能更好地保证工艺流程的正常进行。在设备及机泵管口处,因异形的关系,难以使用真空管道的,在保证施工质量的前提下,局部可采用聚氨酯泡沫保冷[6]。

近年使用的高真空多层不锈钢管道在深冷介质保温方面效果很好。

2.2.1 优点

1)保冷效果非常好。即使对于-196 ℃的液氮管道,只要保证真空管道施工质量,其外管壁即能保证常温。

2)占用空间少。DN100以内的管道,其外管口径不超过DN200。正常的空分装置多使用DN40-DN80的管线,其外管口径约为Ф89~150 mm。

2.2.2 缺点

1)造价昂贵。真空管道完全采用不锈钢制造,以内径DN50、外径100的真空管道为例,管线的制造及施工约2 500 元·m-1,另外管道的阀门都要用配套的不锈钢真空截止阀,每个约4 000 元,另有必须附加的安全排空系统,每套3 000 元,总成本相对较高。

2)工业管道级别为GC1,制造及施工都要由有资质的供应商完成,管理难度大。

深冷管道的安装。对于小口径的管道,两段管道通过真空法兰对接;对于大口径的管道,在管段两端,外管封闭,内管延伸出来以便于管道对焊,每段管道各自抽真空并相对对立,良好的抽真空施工可以保证5~6 年的正常使用。对接部位空隙用聚氨酯泡沫保冷。对于液氧管道,一般不建议采用真空法兰对接。

深冷管道的跨距理论上可以参考外管的跨距,但实际上因为管段长度的关系,一般建议支架间距不宜超过5 m。

深冷管道的阀门主管一般采用真空阀门,与管道一体化,不设法兰。导淋、安全阀等细小分支,主管采用类似三通的分支,后接焊接型低温截止阀。现有的深冷阀门都采用长手柄,内部介质的低温不会传导出来[7]。

深冷管道的应力,因其结构为内外管形式,内管承受正压、低温,外管承受负压、常温,因不锈钢的膨胀率较大,故在正常深冷环境工况下,内外管的收缩情况不一致,内管的冷缩相对外管会比较多,这就需要有更合理的管道敷设规划。在自身的柔性难以弥补管道应力的情况下[8],实际工况中多使用膨胀节加以弥补。在压力较低,宜选用内管膨胀节;在压力较高时,多选用外管膨胀节。目前国内生产的膨胀节只能承受4.0 MPa的内压,更高压力的膨胀节只能依赖进口,这又进一步提高了成 本[9]。

因设备管口处多存在异形问题,现在一些(液氮)项目在做设备设计时,就已经考虑将真空管道延伸至设备外罐内,甚或直接连接在内罐管口上,以进一步降低深冷介质的失冷。

因低温介质、真空管道特殊性,及目前尚未普及的现状,加之各供应商关于真空管道及管件的设计、制造大多执行各自的厂规,故设计人员无法详细地规划管道、管件位置、尺寸,只能将管路走向、拐点、管件位置、支撑方式等做大体的规划设计,而后由业主交给中标的供应商做进一步的现场实测规划,最终经设计与供应商共同确认后,以供应商出具的配管图为准进行施工,并且必须由具有施工资质的供应商派专业的技术人员到现场指导、监督施工,确保真空管道的安装质量,保证管道及装置的安全生产运行。见图4、图5。

3 结 论

经过以上的分析及实例可以得出结论:在输送液氧、液氮等深冷介质时,主体宜采用真空管道的形式对管道进行保冷。在有机泵存在的情况下,要特别注意泵入口的配管形式、灌注高度等问题,避免出现汽蚀现象。在真空管道的选材及施工质量方面也应严格执行相关的规范要求,以保证深冷介质装置的正常生产运行。

参考文献:

[1]陈洪林. 雏议.我国第一条长输液氨管道的设计[J]. 氮肥设计, 1996 (3):37-40.

[2]吕爱会. 高原环境下制供氧技术研究进展[J]. 当代化工,2018,47(1):105-108

[3]尹杰. 低温液氮管道保冷设计计算方法浅析[J]. 石油化工设计. 2019,36(1):53-55.

[4]裴洪涛. 粗氩液化器液氮调节阀阀后管道泄漏的分析和应急处理[J]. 深冷技术,2011(3):66-68.

[5]王保慶. 中国石化天津LNG接收站BOG回收工艺系统研究[J].化工管理,2020(17):176-179.

[6]高振平. 液氧液氮输送管道设计选型探讨[J]. 深冷技术,1994(2):12-14.

[7]张大船,王金富,姜万军. SH/T 3010—2013石油化工设备和管道绝热工程设计规范[S].北京:中石化洛阳工程有限公司,2013.

[8]张德姜,陈永亮,丘平. SH 3012—2011石油化工金属管道布置设计规范[S].北京:中国石化工程建设公司,2011.

[9]马金国,唐永进,张发有. SH/T 3041—2016石油化工管道柔性设计规范[S].北京:中国石化工程建设公司,2016.