转向压裂用暂堵剂研究进展与展望

路智勇

(中国石化胜利油田分公司现河采油厂, 东营 257000)

石油天然气是极为重要的一次性能源,随着全球油气资源的大量开采,世界能源供应形势日渐严峻,人们逐渐将目光转向低渗透油气资源。资料显示,全球约38%、中国约46%的油气属于以“低孔隙度、低渗透率”为主要特征的低品位资源[1]。低渗透油气资源已成为中国勘探开发的主战场,而水力压裂是开采此类资源的关键技术[2]。随着生产的进行,水力裂缝导流能力下降,含水率上升,导致油气产量大幅降低,严重影响开发效果,一般采用转向重复压裂技术来恢复和提高这类生产井的油气产量[3]。由于传统的机械转向技术具有施工风险大、费用高、周期长等缺点,近年来,化学转向技术已成为油气井转向重复压裂的主流方法,暂堵剂在该技术中得到了广泛应用。此外,暂堵剂也被应用于水平井分段压裂初次改造以促进段内多条裂缝充分延伸[4],还用在无法下封隔工具的套变井以保证大多数孔眼能够进液并在相应位置产生裂缝[5],从而最大程度改造低渗透储层。

暂堵剂,也称转向剂,是一种具有临时封堵作用的化学剂,广泛应用于油气田开发领域的钻完井、压裂酸化、堵水、修井等作业中。其中,暂堵剂在水力压裂领域中的应用最为广泛,也是近年来的研究热点。暂堵剂可以对原裂缝的缝口和射孔孔眼实现封堵,形成高强度的滤饼,从而产生较高的裂缝净压力,迫使后续压裂液不再流入原裂缝,而是促使其流向剩余油聚集的区域并产生新的水力裂缝,从而增大油气泄流面积。相比于其他用途的暂堵剂,压裂用暂堵剂的特点包括承压能力更强、地层伤害更低、暂堵时间更可控等。

早在20世纪30年代,哈里伯顿公司基于脂肪酸盐和氯化钙反应首次研发了一种不溶于水但溶于油的钙化物,用作油田盐酸酸化作业的转向剂[6]。20世纪50年代萘开始作为暂堵材料用于油气井转向酸化,随后沥青、四硼酸钠、牡蜗壳、石灰岩以及多聚四醛等也开始被用作化学转向剂。但是上述材料并不能快速彻底溶解,将会滞留于储层并产生污染,因此逐渐被淘汰。随着20世纪90年代转向重复压裂技术的兴起,传统的转向酸化用暂堵剂已经不能完全满足转向压裂施工的需求。目前中外对暂堵剂的研究日趋成熟,发展了适用于不同地层的多种类型的暂堵剂,这些暂堵剂的溶解性及承压能力得到了提高。根据原料的不同,可将暂堵剂分为固体有机酸、惰性有机树脂、遇酸溶胀的聚合物及惰性固体等。根据形态的不同,可将暂堵剂分为颗粒类暂堵剂、压裂暂堵球、纤维类暂堵剂及冻胶类暂堵剂等。本文主要依据暂堵剂形态的不同,对目前中外主要的压裂用暂堵剂的类型及其优缺点、暂堵机理及研发现状进行了综述,并对暂堵剂的未来发展趋势进行了预测。

1 颗粒类暂堵剂

1.1 封堵机理研究现状

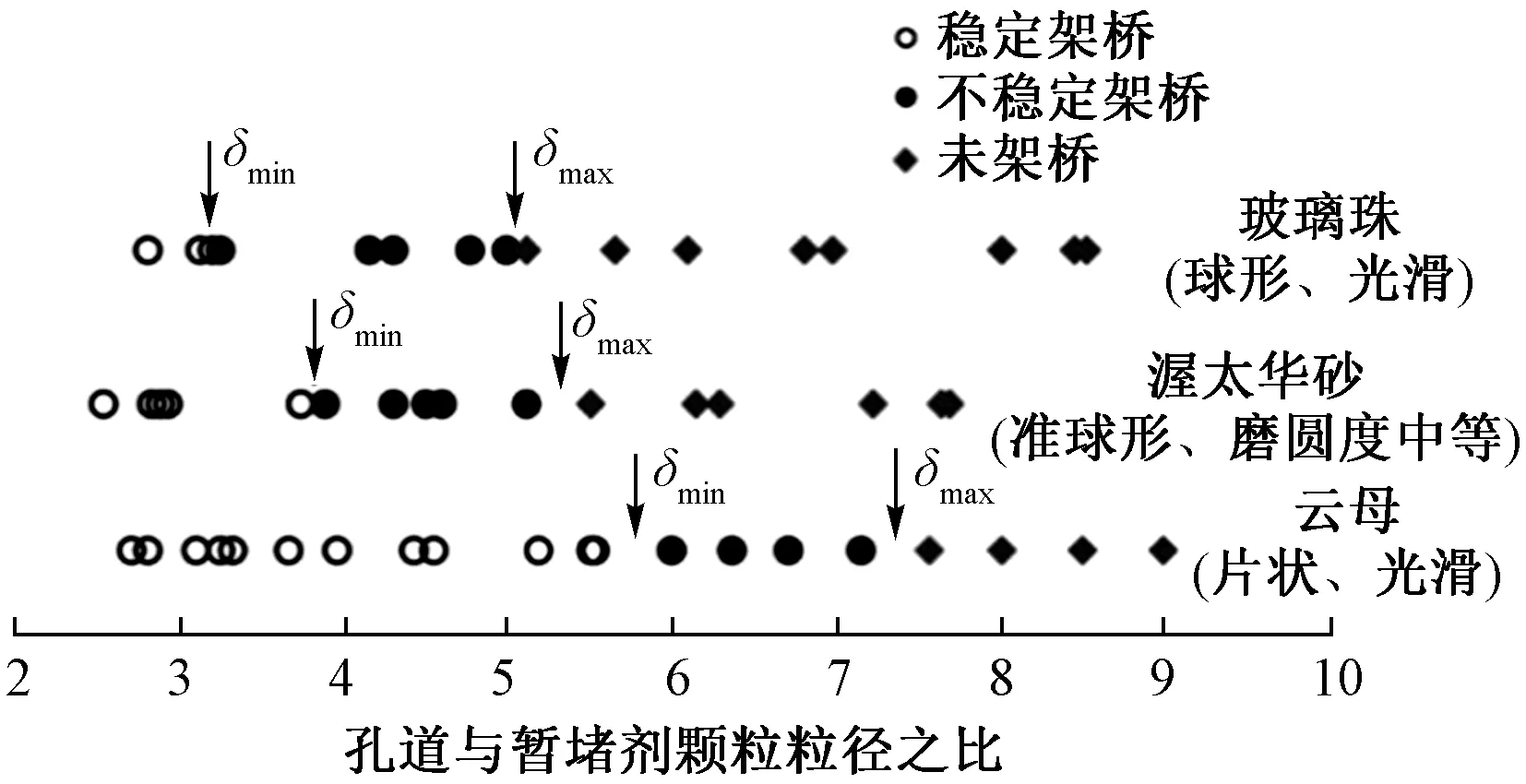

颗粒类暂堵剂是目前用于封堵裂缝最为常用的材料之一,主要依靠暂堵剂颗粒在裂缝或孔眼处桥堵堆积形成暂堵层。颗粒类暂堵剂具有承压能力强、储层伤害低、价格低、溶解时间可控、施工方便等优点。颗粒类暂堵剂的制备材料来源广泛,一般包括无机盐、生物可降解材料、高分子聚合物等。中外对颗粒类暂堵剂封堵机理的研究较多,Kaeuffer[7]首次提出了d1/2架桥原则,即当颗粒累积体积分数与粒径d的1/2次方线性相关时,形成的暂堵层最为稳定。Hands等[8]改进了上述原则,认为当颗粒粒径的d90(累计分布曲线上累计质量90%所对应的颗粒直径)等于储层最大孔喉直径时,产生的暂堵层最为稳定。罗平亚等[9]提出了钻井过程中的屏蔽暂堵理论,认为当外来架桥粒子的粒径与储层孔隙平均孔径的比例介于1/3~2/3时形成的架桥最为稳定。Valdes等[10]研究发现,在一定的开放孔道尺寸条件下,暂堵剂形状将会一定程度影响封堵效果,颗粒越光滑、圆球度和磨圆度越高,形成稳定架桥的可能性越低(图1)。Shahri等[11]通过离散元数值模拟发现,颗粒结构力学稳定性及微观接触特征也会影响暂堵剂的封堵效果,当孔道尺寸与颗粒尺寸的比例低于2.5时,才会形成稳定的桥堵结构。而当摩擦系数较高时,即便孔道直径达到颗粒直径的5倍,仍能形成稳定的桥堵结构。

δmax指不稳定架桥和未架桥的临界颗粒粒径比;δmin指稳定架桥和不稳定架桥的临界颗粒粒径比图1 暂堵剂颗粒形状对架桥效果的影响Fig.1 Plugging particle shape effect on bridging with out fluid flow

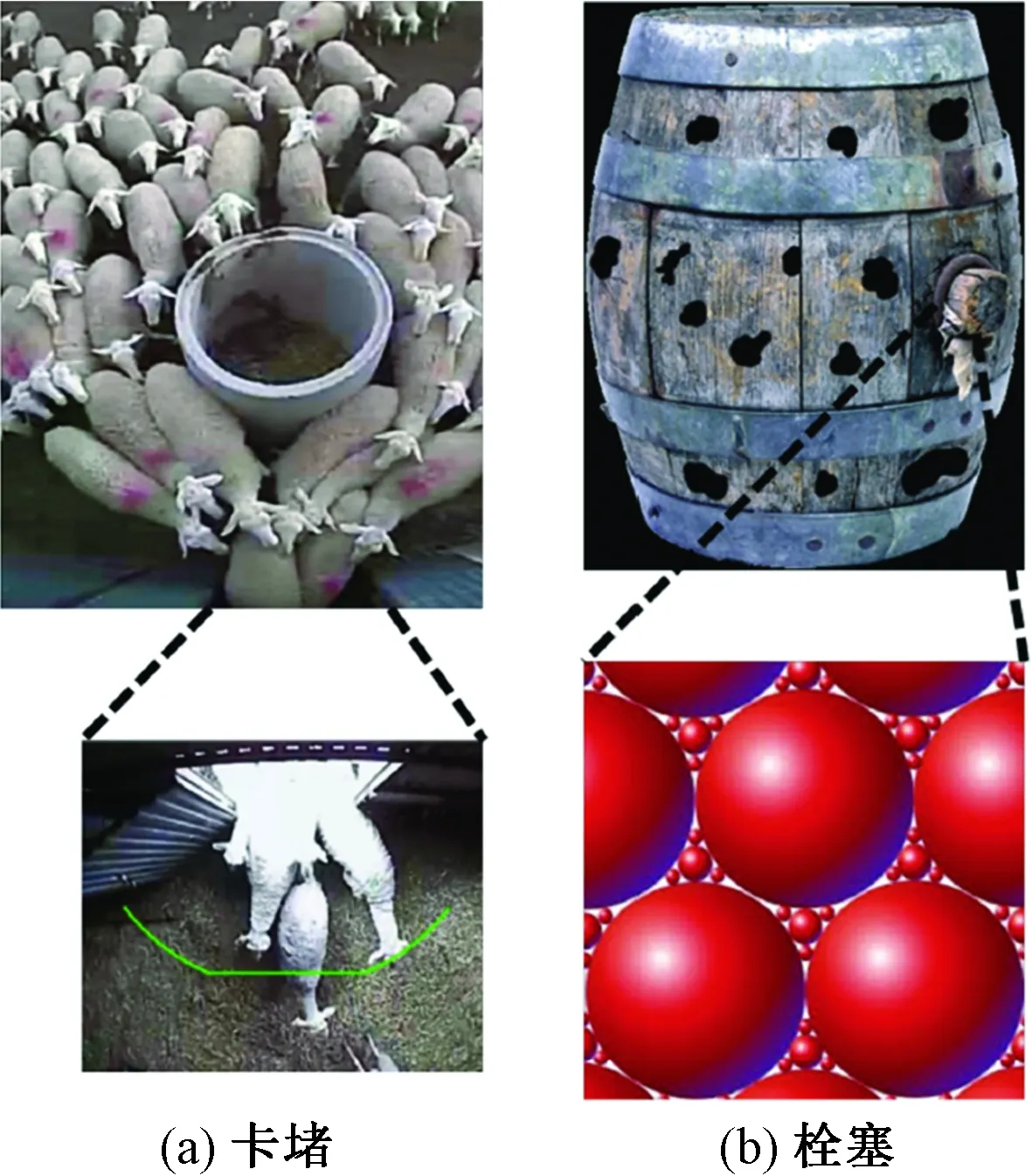

但是大多数颗粒类暂堵剂属于刚性颗粒,形成的暂堵层的粒间孔隙较大,而不能形成严密的封堵结构。因此学者们提出采用不同粒径组合的颗粒类暂堵剂来减少孔隙度,以提升封堵效果。颗粒类暂堵剂组合暂堵的微观机理主要是通过“卡堵”[12]和“栓塞”[13]来实现的(图2)。卡堵是形成封堵的第一阶段[图2(a)],在该阶段中,较大粒径的暂堵剂由于在孔道中的流动受阻,从而导致其在入口处堆积,形成卡堵结构。此时小粒径暂堵剂和流体仍然能够通过卡堵结构的孔隙,而不能实现流体憋压转向的目的。第二阶段就是栓塞[图2(b)],后加入的小粒径暂堵剂在卡堵结构的孔隙中充填,在卡堵结构的表面和内部形成滤饼而形成栓塞结构,此时流体不能够进入孔道,从而实现流体的憋压转向。总之,孔道的形状、暂堵剂形状、用量组合、粒径组合及流体流速都会影响颗粒暂堵剂在孔道和裂缝的封堵效果。

图2 组合粒径颗粒暂堵剂封堵机理Fig.2 Plugging mechanism of particulate agents with combined particle size

1.2 研发现状

根据颗粒在不同溶液中的溶解情况,可将颗粒类暂堵剂分为油溶性颗粒类暂堵剂、水溶性颗粒类暂堵剂、酸溶性颗粒类暂堵剂以及碱溶性颗粒类暂堵剂,研究现状如下。

1.2.1 油溶性颗粒类暂堵剂

油溶性暂堵剂的优点在于能够在地层温压作用下较好地溶解于原油当中,能够实现自行解堵并随原油一同采出。油溶性树脂是一种高分子化合物,由于其黏性及热塑性较好,受力后易变形,故常作为油溶性暂堵剂的主要原料。20世纪70年代,Crowe等[14]提出了一种由柔性和脆性两种树脂混合而成的油溶性暂堵剂,能够有效控制完井过程中的工作液漏失。陈绪清等[15]通过选用不同类型树脂,并添加一定比例的分散剂和稳定剂,研制了一种新型油溶性暂堵剂,并在胜利油田酸化作业中得到了应用。向洪等[16]将两种软化温度适中的强油溶性树脂与硬脂酸以一定比例混配,研制了一种适用于中低温储层的油溶性暂堵剂。王盛鹏等[17]采用硬度不同的油溶树脂及较软的石蜡类物质按一定比例混配,制备了不同粒径的油溶性暂堵剂,适用温度范围为20~120 ℃,48 h的油溶解率达到95%。

近年来学者们基于石蜡研发了一系列油溶性暂堵剂,姜必武等[18]以松香、全炼石蜡为主要原料,同时加入沥青、粉陶和氯化钾等,制备了可软化的蜡球颗粒暂堵剂。但一般的石蜡类暂堵剂软化点低、破碎率较高,且封堵效果较差,不适用于高温高应力储层。赵众从等[19]选用松香改性季戊四醇树脂、松香改性酚醛树脂等为主要原料,研制了一种突破压力梯度达到50 MPa/m的油溶性暂堵剂,该暂堵剂具有油溶性好、软化点可调、适用温度范围大的特点。总之,油溶性暂堵剂解堵工艺简单,适用温度范围较广,强度大,适用于低含水油藏。但是其价格相对较高,近年来发展相对较为缓慢。

1.2.2 水溶性颗粒类暂堵剂

目前中国大多数油井已进入中高含水开发期,油溶性暂堵剂已不再适用,需要研究在反排液中具有良好溶解性的水溶性暂堵剂。目前最常用的水溶性颗暂堵剂为聚合物类暂堵剂,其具有地层污染程度低、延时溶解、延迟膨胀等优点。20世纪80年代,水溶性暂堵剂开始在油气田开发中得到应用,主要基于丙烯酰胺为单体合成得到。赖南君等[20]以丙烯酰胺、尿素等原料,通过自由基溶液共聚的方法合成了一种新型水溶性颗粒类暂堵剂,与美国同类产品相比,该暂堵剂具有更佳的承压能力、壁面粘附性、膨胀性以及溶解性。黄波等[21]以丙烯酰胺单体、天然聚氨酯、磺酸盐表面活性剂和尿素为原料,加入一定的引发剂和链转移剂,制成了一种水溶性暂堵剂,在高温下容易形成滤饼,溶解后无残渣。吴晓燕等[22]以丙烯酰胺和N-芐基-N-辛基丙烯酰胺为原料,采用自由基胶束共聚法合成了一种疏水缔合共聚物,其具有较好的耐温抗盐能力。

但是上述水溶性颗粒类暂堵剂还存在一个共同的缺点,即很难从地层中完全清除,仍会对地层产生一定的伤害。故近年来许多学者致力于研发可降解暂堵剂,这种暂堵剂可降解为水溶性极高的物质,在地层环境中能够自然降解或生物降解,不需添加任何助剂便能顺利反排。目前研制的可降解暂堵剂一般以脂肪醇、脂肪酸盐、脂肪酸酯和纤维素等物质为原料。Reddy等[23]介绍了一种能够加快聚合物降解的新型活化剂,其能够降解不同类型的含有降解官能团的聚合物,在不同的温度范围及井筒条件下降解时间可控。曾斌等[24]以乳酸、丙烯酸、N-乙烯基吡咯烷酮等为原料在引发剂作用下发生聚合反应,制备了一种可降解型全可溶高强度化学封隔器,其在不同温度的压裂液环境中能够完全溶解。该暂堵剂在水平井重复压裂中得到了使用[25],施工过程中共使用了刚性颗粒暂堵剂、柔性颗粒暂堵剂以及粉末暂堵剂共三种颗粒类暂堵剂,其中刚性和柔性颗粒暂堵剂粒径介于3~8 mm,承压强度大于40 MPa,粉末转向剂粒径介于0.15~0.825 mm,承压强度大于50 MPa。赵众从等[26]以聚碳酸亚丙酯树脂为自降解交联剂,采用一定的增塑剂、改性剂、促进剂和密度调节剂,研发了一种自降解水溶性暂堵剂,其分解温度低、分解时间短,分解产物无污染。总之,水溶性颗粒类暂堵剂在气井及高含水油井压裂中得到了广泛应用,其中由于可降解暂堵剂性能优异,再加上生产成本已逐步降低,近年来逐渐成为研究热点,在油田现场的应用也越来越多。

1.2.3 酸溶性颗粒类暂堵剂

酸溶性颗粒类暂堵剂的主要原料一般为小粒径碳酸钙颗粒,在碳酸盐岩储层改造中的应用较为广泛。周风山等[27]以碳酸钙、氧化钙、新闻纸和皮革纤维为原料,研制了一种酸溶性颗粒类暂堵剂,在15%的盐酸中的溶解率达到90%以上。孟尚志等[28]以超细碳酸钙颗粒为主要原料研制了一种酸溶性颗粒暂堵剂,该暂堵剂虽然对钻井液流变性会产生一定影响,但渗透率恢复性、降滤失性较强,且能有效降低井壁失稳的风险。由于碳酸钙颗粒的脆性较强、强度低,且可变形程度低,单独使用很难达到理想的架桥效果,无法满足高温高压作业需求。再者,酸化解堵工艺较为复杂,通常留下的残渣较多,仍会对地层产生较大伤害。因此,一般很少单独使用酸溶性颗粒暂堵剂,一般将其与纤维或胶塞类暂堵剂联合使用,通过复合暂堵来提升封堵效果。由于在酸压施工后反排的残酸可对暂堵剂进行溶解,因此酸溶性颗粒类暂堵剂仍在高温油气田的酸压作业中得到了应用。

1.2.4 碱溶性颗粒类暂堵剂

刘志明等[29]研制了一种含有羟基、羧基、羰基等官能团的新型钻井液屏蔽暂堵剂,在pH>9的碱溶液中的溶解率超过60%,在pH较低时不溶于水,其在碱液中的溶解率随温度增加而增大,且该暂堵剂在钻井液中的分散性较好,对钻井液性能无不良影响。总体来讲,目前碱溶解性颗粒类暂堵剂在油田现场的应用不多,仍处于室内研发的阶段。

2 压裂暂堵球

2.1 封堵机理研究现状

目前中外水平井分段压裂广泛采用“桥塞+套管分簇射孔”的完井方式。在施工过程中,通常使用直径与射孔孔眼为同一级别的压裂暂堵球来控制压裂液流向。暂堵球封堵裂缝的机理为:利用已压裂裂缝吸液量大的特点,通过压裂液将一定量的暂堵球携带进入先压裂缝的孔眼,并在孔眼处形成桥堵(图3),迫使压裂液不再进入该裂缝,造成裂缝净压力升高,并在破裂压力更高的孔眼处产生新的水力裂缝[30]。卢修峰等[31]揭示了堵球封堵孔眼效果的影响因素,包括以下三个方面:①流体对暂堵球产生的拖曳力必须大于惯性力才能使堵球坐在孔眼口;②使球保持在孔眼口的力大于由于流动而使之脱落的力才能使堵球堵住孔眼;③油井投产时,堵球能够从孔眼处成功脱落,并能在反排液中降解。肖晖等[32]建立了暂堵球在前置液及携砂液中的运动方程,通过数值求解并分析了暂堵球密度、施工排量和携带液黏度等参数对暂堵球运动的影响,结果显示,压裂排量是影响暂堵球运动的主要因素。廖仕孟等[33]提出暂堵球的数量主要由需要坐封孔眼的数量决定,暂堵球个数一般为孔眼数的1.2倍,暂堵球直径一般以略大于孔眼直径为宜。曾凌翔[34]提供了一种暂堵球数量的计算方法,并给出了堵球直径与射孔枪型号、孔眼直径的匹配关系,提出使用不同直径的暂堵球(直径为5.5~13.5 mm)和颗粒类暂堵剂对裂缝实行组合式封堵。

压裂暂堵球在井筒中的运动在本质上属于固液两相流力学问题,目前优化暂堵球大小、数量及携带液排量等参数主要基于经验公式,对应的数学模型较为简单,故需要充分考虑流体的影响,建立更为系统的数学模型,并采用先进的数值求解方法来模拟计算堵球在井筒的运动及在孔眼处的坐封,为施工参数定量优化提供依据。相比颗粒暂堵剂,压裂暂堵球用量更少,封堵强度也较高,但是存在一个缺陷,即后续进入的压裂液很有可能将之前坐封的堵球冲刷下来,从而导致封堵失效。特别是对于水平井转向压裂,其需要封堵的裂缝条数较多,因此使用暂堵球很难保证对裂缝的有效封堵。因此,近年来颗粒类暂堵剂在水平井转向压裂中的应用越来越多。

图3 水平井段内暂堵球暂堵转向压裂示意图Fig.3 Plugging mechanism of degradable balls within a stage in a horizontal well

2.2 研发现状

早期使用的暂堵球一些为实心固体,一些表面有一层坚固的固体外壳,材质为塑料、橡胶、钢芯橡胶等,一般为不可降解或难溶解材料。这种暂堵球易脱落,也可能嵌在炮眼处产生堵塞,导致压后生产不能顺利进行。因此,近年来学者们致力于研究能够在地层流体中自行降解的可降解压裂暂堵球。管彬等[35]以水、苯二甲酸、乙二醇、1,4-丁二酸、1,3-丙二醇和1,4-苯二酚为原料通过酯化、聚合反应形成一种共聚酯,然后加工打磨成暂堵球,在地层温压条件下,该暂堵球可以水解成酸和醇,并能随地层流体一起排出。杜林麟等[36]以聚丙烯酰胺、聚乙烯蜡、碳化硼、热塑性聚合物、田菁胶、苯并三唑及4,4-二氨基二苯酰胺为原料,制备了一种高强度可降解的压裂暂堵球。田哿等[37]以镁铜合金、铝镍合金、铁粉和银粉等为原料,通过铸锭、挤压、牵引、淬水、切块、打磨等工序,制备了一种高强度、高速溶性的轻质暂堵球。

近年来部分学者也致力研究适用于高温深层的压裂暂堵球,刘多容等[38]以聚乙烯醇或聚己内酯为壳体材料,以聚乙醇酸、聚乙烯醇、聚乳酸和聚乙丙交酯中的一种为芯体材料,制备了一种适用温度范围广的可溶性压裂暂堵球,其承压性能、弹性变形能力均较好。安志杰等[39]以可溶性聚四氟乙烯、重质芳烃树脂、非离子表面活性剂、软化点添加剂和增塑剂为原料,制备了一种适用于高温油藏的暂堵球。

3 纤维类暂堵剂

3.1 封堵机理研究现状

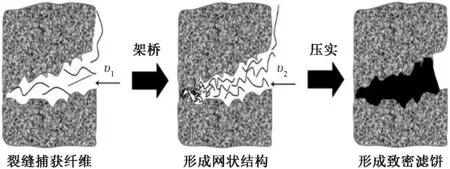

纤维类暂堵剂目前较多应用于天然裂缝及孔洞发育的碳酸盐岩储层酸压作业中。纤维类暂堵剂的柔韧性较好,易弯曲变形,比重小,长度直径比例大,相比颗粒暂堵剂,纤维能形成更为稳定的封堵结构,且能在一定程度防止支撑剂回流。但是,纤维类暂堵剂的承压能力不强,难以适用于深部破裂压力较高的地层。纤维类暂堵剂的封堵可以分为三个阶段[40-41](图4):①由于裂缝面凹凸不平,纤维刚进入裂缝时被裂缝面阻挡并捕获;②纤维被捕获后导致工作液的流动通道变窄,后续注入的纤维充填于原来的纤维之间,并以架桥的方式形成缠绕的网状结构;③当注入的纤维达到一定量时,网状结构的孔隙度降低到极低,导致压裂液几乎不能进入裂缝,在压差作用下纤维暂堵层更为致密,被压实而失水,裂缝净压力迅速增加,迫使压裂液改变流向并产生新的裂缝。压裂施工结束后,纤维类暂堵剂在压裂液或残酸中完全溶解,几乎不会对地层产生伤害。邵俊杰等[42]基于室内实验研究发现,纤维浓度越大,暂堵层的承压能力越强,暂堵时间越长;并且采用较长的纤维有利于形成复杂的网状结构,从而增大承压能力。温度越高,纤维的降解速度越快。

图4 纤维暂堵剂封堵裂缝机理示意图Fig.4 Plugging mechanism of fiber temporary plugging agent

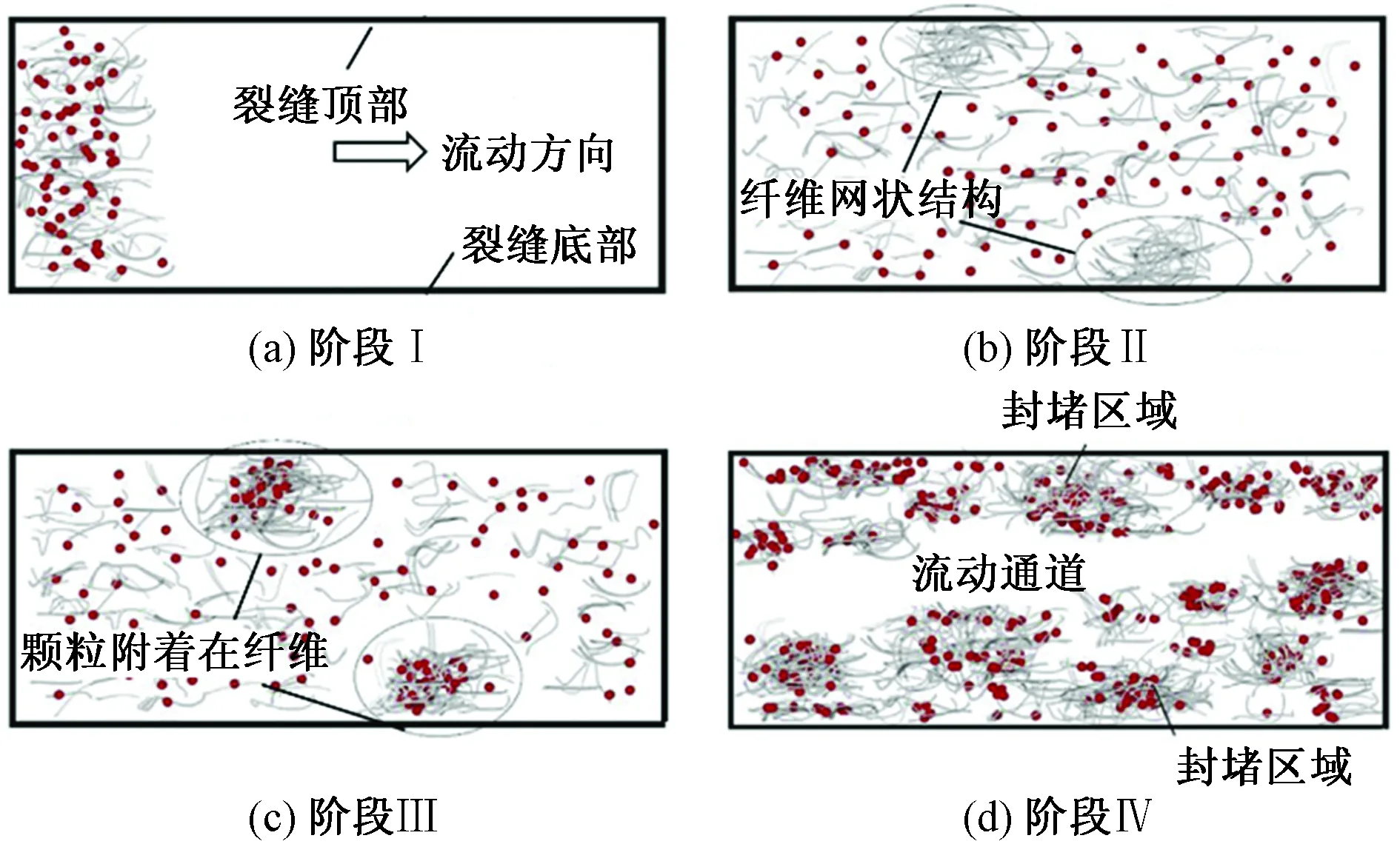

但是,对于较宽的裂缝,单一使用纤维类暂堵剂往往效果不佳。因此,学者们提出将不同粒径的颗粒类暂堵剂和纤维类暂堵剂联合使用,其中纤维能够堆积形成网状空间结构,而颗粒的加入可以使网状结构更加牢固,降低纤维之间的孔隙,由于颗粒类暂堵剂的承压能力更强,从而大幅提高了复合暂堵层的封堵强度[43]。Yang等[44]基于大尺寸可视化窄缝平板实验研究了颗粒与纤维暂堵剂复合暂堵的微观机理(图5)。结果表明,随着暂堵剂与纤维的同时注入,首先二者均匀向前推进(阶段Ⅰ),然后纤维在裂缝顶部和底部逐渐聚集并附着于裂缝面(阶段Ⅱ),随后纤维捕获颗粒并形成多个离散的暂堵区(阶段Ⅲ),最后所有纤维及颗粒运动至裂缝顶部和底部,并在裂缝中部留出一条压裂液流动通道(阶段Ⅳ),随后该通道逐渐变窄并最终暂堵区域覆盖到整个裂缝范围。本文还研究得出,颗粒暂堵剂滞后于纤维暂堵剂50 s注入最佳,二者之间比例最好为1∶1,当颗粒暂堵剂的粒径为缝宽的60%~80%时,形成的封堵效果最佳。

图5 纤维及颗粒类组合暂堵形成机理示意图Fig.5 Forming process of compound plugging: combined used of fiber and particulate temporary plugging agents

3.2 研发现状

目前,纤维主要是以聚乙烯醇(PVA)为原料改性制备得到的,其水溶性和生物降解性均较优异[45]。其中,产品的聚合度、醇解度对水溶性的影响较为明显。张绍彬等[46]发明了一种压裂用纤维暂堵剂,类型为聚乙烯醇纤维、改性聚酯纤维、聚氨酯纤维的一种或多种,纤维长度为3~15 mm,抗拉强度为20~800 MPa,直径为10~100 μm,其在水或酸溶液中皆可溶,50 min溶解率超过95%。穆瑞花[47]提供了一种温控聚合物纤维暂堵剂的制备方法,首先以由苯乙烯、马来酸酐与引发剂为原料制备温控颗粒,然后将其加入聚乙烯醇制备成聚合物纤维,该纤维具有低温不溶,90 ℃以上快速溶解的特点,解决了常规聚合物暂堵剂的封堵时间与溶解时间的矛盾,其能够在24 h内全部溶解,能够满足暂堵压裂施工的需要。

部分学者采用其他方法制备了纤维暂堵剂,毕磊等[48]以聚对苯二甲酰对苯二胺、聚丙烯酰胺、乙二醇、甘油、四氢呋喃及N-丙基-N-羟乙基全氟辛基磺酰胺等为原料,以氧化锡为催化剂,研制了一种纤维暂堵剂,其暂堵率达到95%以上,施工结束后能够自行解堵。陈峰等[49]发明了一种高强度水解纤维压裂用暂堵剂体系,其中水解纤维为棉花酸水解纤维,携带液由黄原胶、杀菌剂和水组成,配合使用的暂堵剂颗粒为桃胶酸水解颗粒。杜娟等[50]以醋酸和纤维素为原料通过酯化反应制备了一种不溶于水但溶于酸的醋酸纤维,与常规黏胶纤维相比,醋酸纤维的密度更低,断裂伸长更高,吸水性更强,热稳定性更好。部分学者以纤维为主要原料研发了复合暂堵剂体系,张军等[51]以超细碳酸钙颗粒作为架桥粒子,植物纤维作为包裹材料,氧化沥青作为填充粒子,制备了一种承压能力较强的复合材料暂堵剂。Xue等[52]介绍了一种纤维和颗粒组成的复合暂堵剂,承压强度大于40 MPa,降解率大于90%。其中,纤维的直径为10~20 mm,密度为1.2~1.3 g/cm3,在压裂液中均匀分散只需要10 s。

目前,关于压裂用纤维类暂堵剂的研究较多,但是仍不能完全满足高温高压储层的性能要求,主要是承压强度不够高,纤维与颗粒类暂堵剂等联合使用能够有效规避这一缺点。另外,面对尺度大小认识不清的裂缝,纤维尺寸不匹配将可能导致无法形成理想的架桥结构。总之,多种暂堵材料的复合暂堵是未来的发展趋势,但是关于暂堵剂类型、用量组合、泵注程序以及排量等施工参数的优化仍缺乏理论支撑,这方面的研究有待加强。

4 冻胶类暂堵剂

4.1 封堵机理研究现状

冻胶类暂堵剂主要是指可溶于水的聚合物冻胶暂堵剂,与压裂液类似,冻胶类暂堵剂通过交联后形成网状结构的胶状物,从而达到暂堵转向压裂所需的强度,在施工结束后利用破胶剂破胶,形成的破胶液能够顺利反排。在形态上,冻胶类暂堵剂可分为颗粒型和胶塞型两种。将冻胶进行烘干、剪切、造粒等一系列加工可制备为颗粒型冻胶类暂堵剂,如果直接将高黏冻胶注入地层,可以形成胶塞来对地层实现封堵。目前的冻胶类暂堵剂主要是在地面完成交联。颗粒型冻胶类暂堵剂的封堵机理在1.1节已介绍,而对于胶塞型冻胶类暂堵剂而言,其形状类似于果冻,黏弹性更好,形成的暂堵层更为致密,因此对裂缝的封堵性更好。但是,冻胶类暂堵剂存在一个致密缺点,即耐温抗盐性较差,不适用于高温储层[53]。此外,冻胶类暂堵剂采用的是内置破胶剂,其随暂堵剂体系一起泵入地层,因此在地下的破胶时间难以控制。

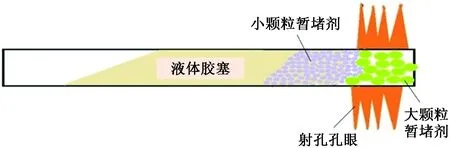

近年来,部分学者提出将胶塞型冻胶类暂堵剂和颗粒类暂堵剂等联合使用以增强封堵效果。Liu等[54]提出向裂缝中先后注入大粒径颗粒类暂堵剂、小粒径颗粒类暂堵剂以及胶塞型冻胶类暂堵剂,从而实现对裂缝的复合暂堵(图6)。实验评价结果显示,复合暂堵形成的滤饼的水溶率达到100%,承压性能满足高破裂压力地层的施工要求。

图6 胶塞和颗粒暂堵剂复合暂堵机理示意图Fig.6 Combined use of gel and particulate temporary plugging agents

4.2 研发现状

李长忠等[55]以骨胶粉、苯甲酸、改性淀粉、聚氧乙烯二丙烯酸酯等为原料,加入一定的交联剂和引发剂,经过造粒、上油、烘干制成了一种耐高温水溶性颗粒型冻胶类暂堵剂,突破压力梯度达到30 MPa/m。刘祥等[56]以胍胶、无机填料、体膨颗粒等为原料,研制出了一种新型复合冻胶类暂堵剂。赖南君等[57]以淀粉、丙烯酸、丙烯酰胺为原料,以过硫酸铵和亚硫酸氢钠为引发剂,以不饱和双键的有机物为交联剂,研发了一种水溶性冻胶类暂堵剂,其在20~80 ℃、16 h的水溶解率为最高达到98%,封堵压力梯度达到47.1 MPa/m。常冬梅等[58]以丙烯酰胺、丙烯酸钠为聚合单体,膨润土为填充剂,聚乙二醇二丙烯酸酯为交联剂、过硫酸钾与亚硫酸钠为氧化还原引发剂,采用水溶液聚合法制备了一种水溶性冻胶暂堵剂,在80 ℃、21 h内完全降解。张易航等[59]以丙烯酰胺、丙烯酸、疏水大单体作为主剂、N,N,N′,N′四甲基乙二胺为促交联剂,采用胶束接枝共聚制备了一种高强度凝胶暂堵剂,80 ℃、10 h内可实现完全破胶。李欣儒等[60]以丙烯酰胺和丙烯酸为功能单体,以硝酸铝为交联剂,过硫酸钾为引发剂,基于微流体与乳液聚合技术,引入氧化石墨烯纳米材料制备了一种新型复合石墨烯凝胶暂堵剂颗粒。

近年来部分学者致力于研发耐高温冻胶类暂堵剂,李丹等[61]采用抗高温铬复配交联剂与低水解度聚丙烯酰胺交联,制备了一种耐高温冻胶类暂堵剂,其耐温抗盐性能较好,暂堵时间可控,且在120 ℃条件下对岩心的封堵率达到92%以上,渗透率恢复率超过83%。徐昆等[62]研发了一种新型超分子热致凝胶暂堵剂,在100~110 ℃下能够迅速成胶,封堵强度达到超过122 MPa/m,高于大多数同类产品。郭锦棠等[63]以丙烯酰胺、丙烯酸、2-丙烯酰胺-2-甲基丙磺酸为主要原料,以N,N-亚甲基双丙烯酰胺为交联剂,以高温引发剂过氧化二异丙苯为引发体系,利用溶液聚合法制备了一种耐高温耐盐的胶塞型暂堵剂,凝胶时间大于2 h,在330 ℃高温下无明显热分解。总体来讲,冻胶类暂堵剂具有封堵强度大、选择封堵效果好等优点,常用于封堵开度较小的裂缝,虽然近年来学者们通过改性实验提升了冻胶类暂堵剂的耐温抗盐性,但是破胶时间和破胶程度仍难以控制,地面交联造成泵注时的井筒摩阻较大,导致在部分储层施工风险高。

5 新型暂堵剂

5.1 绒囊类暂堵剂

绒囊流体是在模糊封堵理论[64]指导下开发的一种油气井用无固相流体,其原理为通过流体中的囊泡结构以堆积、拉抻及堵塞等形式对不同尺度的裂缝或孔道实施封堵,其主要由绒毛剂、囊膜剂、囊核剂组成。绒囊原本用于修井、完井作业的工作液堵漏,近年来也开始用于重复压裂作业,并研发了各种绒囊转向剂,其最终能够完全降解并顺利反排。绒囊暂堵剂也存在一些缺点,比如抗高温性能不好,不适用于高温低压储层。此外,由于绒囊不能像纤维和颗粒一样在裂缝和孔眼形成桥堵,故不能有效封堵较宽的裂缝。邵建军[65]以无机水溶液、三硝溶液硝酸钠、亚硝酸钠、硝酸钾为原料制备一种低温绒囊工作液的成核剂。郑力会等[66]以一定比例的囊绒剂、囊质剂、囊胆剂为原料制备了一种煤层气绒囊钻井液。聂帅帅等[67]介绍了一种无固相绒囊流体,其主要成分包括囊层剂(主要成分为羟乙基淀粉)、绒毛剂(主要成分为聚阴离子纤维素)、囊核剂(主要成分为十二烷基磺酸钠)及囊膜剂(主要成分为十二烷基苯磺酸钠),其在剖缝煤岩中的承压能力达到18 MPa,能够有效降低压裂液在煤层的滤失。许洪星等[68]通过实验发现,在无固相绒囊流体中加入纤维后能够有效提升封堵能力,且能加快封堵起效的速度。

5.2 膨胀性暂堵剂

膨胀性暂堵剂是一种网状高分子化合物,在吸水后能够快速膨胀,具有吸水但不吸油的特点,之前常用于调剖堵水,近年来也开始应用于转向压裂施工。膨胀性暂堵剂在携带液作用下进入地层后能够实现对不同尺寸裂缝的封堵。施工结束后,在破胶剂作用下能够彻底降解于反排液中。Gomaa等[69]介绍了一种可膨胀性暂堵剂,遇清水90 min后体积可增大5倍以上,且温度越高,膨胀程度越大。常冬梅等[70]采用水溶液聚合法,通过改变膨润土、淀粉、交联剂、引发剂的加量,研发了一种新型水膨性暂堵剂,吸水倍率最高达到184,降解时间可控制在4.5~19 h。丁其杰等[71]以丙烯酰胺、丙烯酸、碳酸钙、交联剂、硫酸铵、硫酸亚铁等为主要原料,通过聚合反应制备了一种耐温抗盐、高凝胶强度、膨胀时间较长的水膨胀体。丁宇[72]采用水溶液聚合法,通过改变单体和配比合成了一种水溶性冻胶,耐温达到110~180 ℃,可在残酸或清水中膨胀20~30倍,48 h内降解率达到95%。膨胀性暂堵剂也存在一些缺点,首先,其膨胀能力难以控制,甚至有可能在井筒就能引起堵塞;其次,突破压力梯度较小,不能形成稳定的暂堵层,不能适用于高破裂压力储层。

5.3 包裹式暂堵剂

随着化学与材料技术的快速发展,学者们研发了各种性能优异的新型暂堵剂,但这些暂堵剂的成本往往较高。因此,对传统暂堵剂进行低成本改性,使之达到现场施工的性能要求是未来的研究方向之一。对碳酸盐岩酸化压裂而言,碳酸钙颗粒是一种低成本、粒径可控的酸溶性暂堵剂,但其强度低、可变形程度低,在酸性环境中快速溶解而达不到封堵效果。因此,学者们尝试在碳酸钙颗粒外部包裹一层耐酸但在一定温度下可以自行溶解的特殊材料[73],其封堵原理和普通颗粒类暂堵剂一样,施工结束后,随着井筒附近温度上升,包裹层材料逐渐溶解、脱落,暴露出来的碳酸钙颗粒在酸液中溶解并反排。但是,由于工艺水平的限制,包裹式颗粒暂堵剂的粒径较大,因此在理论上只适用于封堵较宽的裂缝。

6 结论与展望

暂堵剂化学转向技术已成为油气井暂堵转向压裂的主流方法,通过加入暂堵剂来改变压裂液流向,能够有效沟通剩余油聚集区,提高油气采收率。

(1)酸溶性颗粒类暂堵剂由于需要酸化解堵,易引起储层伤害,而油溶性颗粒类暂堵剂只适用于低含水油藏,其应用受到一定的局限,因此有必要添加合适的水溶性材料来拓宽暂堵剂的应用范围。水溶性暂堵剂在老油井及气井暂堵转向压裂中具有较好的适用性,其中可降解水溶性颗粒类暂堵剂是今后的主流发展趋势。压裂暂堵球具有封堵强度高、用量少等优点,但是压裂液很可能将已坐封的堵球冲刷下来,从而导致封堵失效,导致暂堵球的应用效果不能得到保证。

(2)纤维类暂堵剂较多应用于碳酸盐岩储层酸化压裂作业,其优点在于水溶性强、柔韧性好,能形成缠绕的网状结构,但承压能力不强。冻胶类暂堵剂具有封堵强度大、选择封堵效果好等优点,常用于封堵宽度较小的裂缝。但破胶时间和破胶程度难以控制,耐温抗盐性总体较差。

(3)根据地层情况选择合适的暂堵剂组合来对裂缝实施封堵能够充分吸收各种暂堵剂的性能优势,从而有效提高封堵效果。故研发性能优异、低成本的复合暂堵材料对于提高油气产量具有十分重要的意义。

(4)目前广泛使用的转向压裂施工参数优化的经验方法缺乏理论依据,应用效果欠佳。建立系统的数学模型,基于数值模拟来定量优化暂堵剂类型、用量、大小组合及携带液排量、泵序等施工参数是亟待攻关的难题。