冰碰载荷下船体板弹塑性动力响应分析

蔡伟,朱凌*,3

1 武汉理工大学 高性能船舶技术教育部重点实验室,湖北 武汉 430063

2 武汉理工大学 交通学院,湖北 武汉 430063

3 高新船舶与深海开发装备协同创新中心,上海 200240

0 引 言

随着全球气候变暖,北极冰川加快融化,导致浮冰,特别是冰山逐渐增多,给航行于冰区的船舶带来了很大的困难以及许多无法预测的威胁。特别是,水下体积约占90%的自由漂浮冰山,大多带有尖锐的边角,船舶若不小心触碰到,就有可能导致船身损伤、货物泄漏及环境污染等问题,甚至还会造成沉船事故。此外,北极航道上还大量散布着的浮冰,极地船舶在航行过程中不可避免地会遭受到浮冰的反复碰撞,致使船体结构产生塑性变形损伤,从而给船舶航行带来极大的困难和潜在威胁。根据劳氏船级社每年对全球船体破坏事故的统计,由船舶碰撞和搁浅引起的船舶结构损伤占船舶总事故的1/3[1],其中,浮冰与船舶碰撞事故屡见不鲜。1912 年4 月14 日,被认为是当时全球最大的“永不沉没”的“泰坦尼克”(Titanic)号邮轮,在北大西洋的纽芬兰海域因船体右舷撞到了冰山,致使艏部水线撞开了一条长约93 m 的裂口,水密舱划破全部进水,最终导致船舶沉没,伤亡人数约 1 517 人。1959 年,丹麦的“赫脱夫特”号海轮在航行过程中因与冰山相撞,导致船体破裂,船上近百人死亡。1996 年,Reduta Ordona 号散货船在与冰山相撞后船舶结构严重受损。2015 年,俄罗斯大型拖网渔船“远东”号与浮冰相撞,导致船舶沉没,船上56 人死亡,13 人失踪。2019 年 1 月,“雪龙”号破冰船在执行中国第35 次南极考察任务期间与冰山发生碰撞,导致船艏桅杆被撞倒,部分舷墙受损,给考察任务造成了严重影响。在这些事故案例中,极地船舶与浮冰或冰山相撞时,其结构的塑性变形损伤程度评估显得尤为重要。

国内外学者提出了许多冰体理想化材料模型,例如各向同性弹性断裂模型、弹塑性材料模型,以及可压碎泡沫型材料模型等数值模型,用来分析浮冰碰撞下船体结构的塑性动力响应。Ferrari 等[2]采用NORSOK 方法分析了船–冰碰撞过程中的能量耗散情况。Su 等[3]应用数值模型对作用于船体总体和局部的冰载荷予以了估算。Abraham[4]应用有限元方法研究了横向冰载荷作用下船舶结构的塑性响应,并采用冰载荷作用下的板架结构实验对数值模拟结果进行了验证。Liu 等[5-6]对船舶与冰山碰撞的外部及内部动力学问题进行了较系统的研究,提出了考虑船体几何形状构造和摩擦系数对能量损耗影响的计算公式。张健等[7]进行了船–冰碰撞数值仿真,研究了冰体形状、冰体质量、碰撞速度等因素对船–冰碰撞的影响机理。Gao 等[8]开展了船舶与冰山碰撞有限元计算,研究了船–冰碰撞过程中的碰撞力和能量耗散状态。王健伟和邹早建[9]对船–冰碰撞进行数值模拟,研究了船舶在不同速度与不同厚度冰层碰撞下的动态结构响应。朱凌等[10-15]开展了船体板与浮冰碰撞的有限元仿真和实验研究,分析了船体板–浮冰碰撞参数对结构动态响应与塑性变形的影响规律,并基于刚性块、实际冰与船体板碰撞数值仿真计算结果,提出了一种可以保守估计局部冰载荷的计算方法,经对比分析,得到了考虑冰体破碎引起的船体板变形损伤折减比与能量吸收折减比,提出了浮冰碰撞下船体板的塑性设计方法。吕保达等[16]基于ABAQUS用户自定义子程序UMAT,采用已有的冰体弹性失效准则,对冰体与结构的相互作用进行了数值模拟。

目前,国内外针对冰体与船舶结构碰撞实验的研究工作相对较少,主要是以数值模拟方法为主,相关的数值模拟结果缺乏实验验证。因此,本文将在总结前期楔形冰与船体板碰撞实验工作的基础上,首先研究船体板的塑性变形损伤以及冰体破碎失效情况,并验证数值方法的可靠性;然后利用数值模拟方法分析冰碰载荷作用下船体板的塑性变形损伤和能量吸收情况,并与刚体碰撞下船体板的弹塑性响应进行对比,研究刚体碰撞和冰体碰撞下船体板的塑性动力响应差异。

1 实验研究

1.1 模型实验

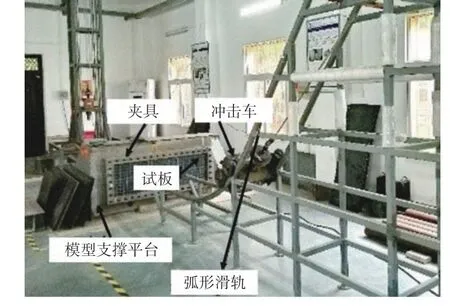

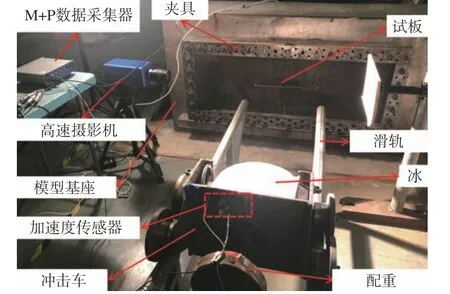

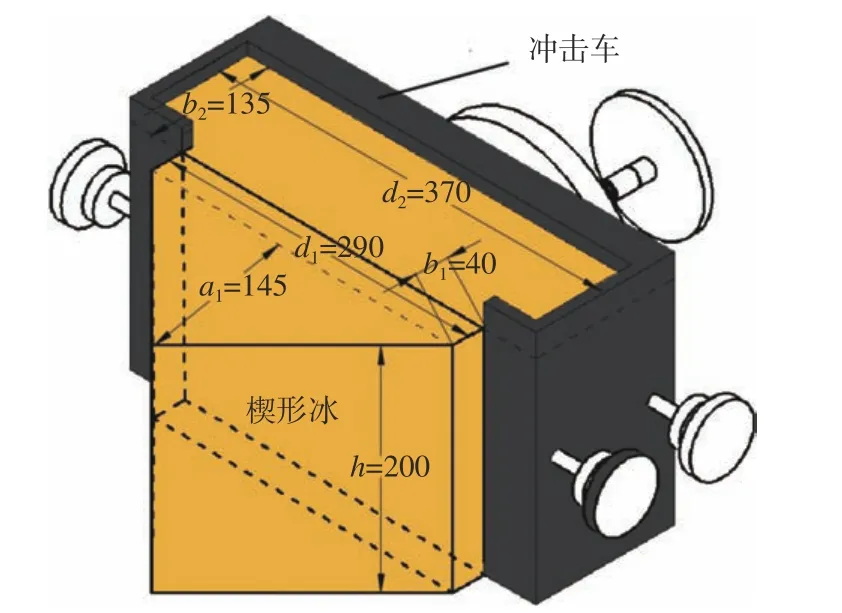

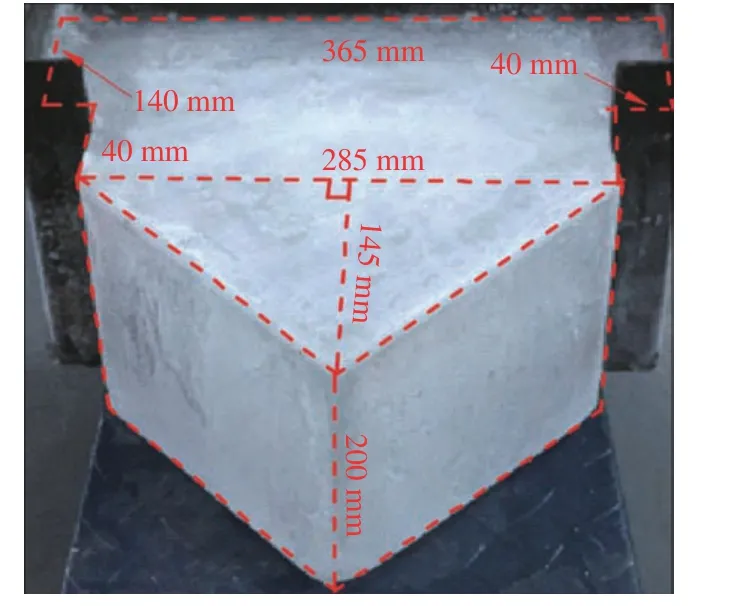

船体结构–冰体碰撞实验中采用的主要设备为武汉理工大学自行设计的冲击与流固耦合实验室水平冲击实验机,如图1 所示。该实验装置包括5 个部分,分别为基座、夹具系统、冲击车、弧形滑轨以及牵引系统。在碰撞实验过程中,所用到的实验仪器有激光位移传感器、加速度传感器、高速摄影机、M+P 数据采集器及TMR 数据采集系统等,相关的实验装置和仪器设备如图2所示。在实际情况中,冰体的形状各种各样,本文中的冰体主要简化为了楔形冰,其尺寸和形状分 别 如 图 3 和 图 4 所 示。 图 3 中 :a1,b1,b2,d1,d2为楔形冰的主要几何尺寸参数;h 为楔形冰的初始高度(图中参数单位为mm)。冰体被装载在冲击车内,通过滑轨给予冲击速度,以方便实现撞击过程。制冰前,先做好冰体模具,然后逐步加入淡水,在低温下(-15 ℃)冻结成冰。在每次冰体冲击实验中,冰体尺寸被严格控制成图4 所示的尺寸,此外,每次的制冰流程和步骤(例如加水时间、加水量、冷冻时间和温度等)都受到严格控制,以保证每次冷冻成形的冰体没有太大差异。冰体水平冲击矩形板的实验过程如下:首先,在实验前测量冰体质量;接着,将冰体前端与试板中心处对齐;然后,拉高小车,让其自由落下,以给予冰体一个初速度V0;最后,采集相关传感器数据,并测量矩形板变形和剩余冰体质量。实验选取的试板尺寸为 1 200 mm×400 mm×1 mm,具体的实验过程和制冰细节见文献[11-12]。

图 1 水平冲击实验机Fig. 1 Horizontal impact experimental facility

图 2 冰体与船体板碰撞模型实验装置Fig. 2 Model test device for ice-plate collision

1.2 实验结果

图 3 冰体尺寸Fig. 3 Ice model dimensions

图 4 冰体模型Fig. 4 Ice model

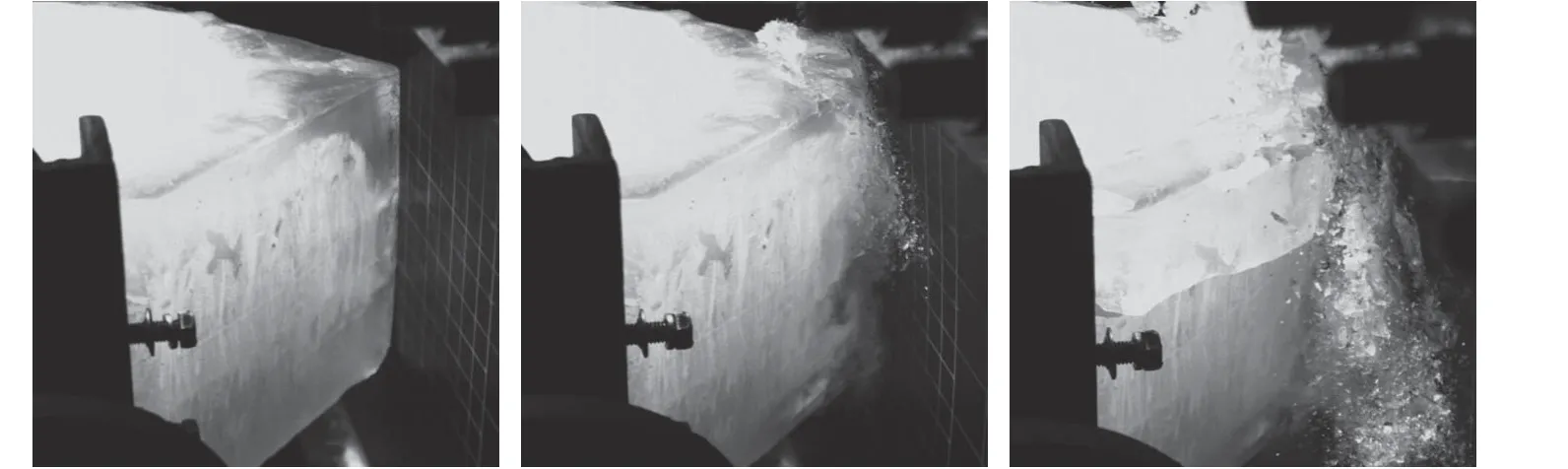

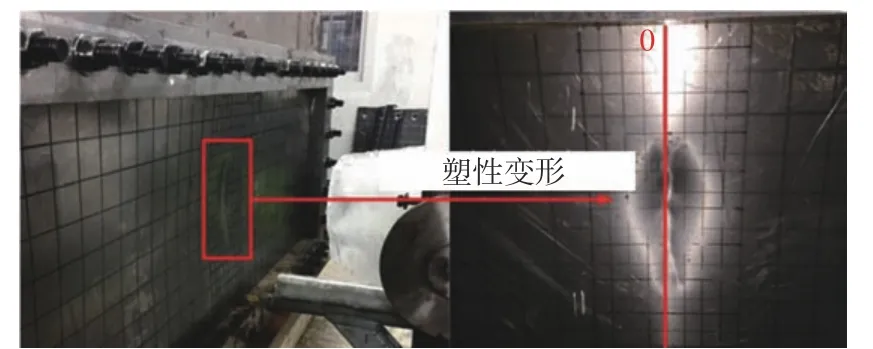

在冰体碰撞实验过程中,通过高速摄影设备记录碰撞过程中冰体的破碎情况,如图5 所示。在碰撞过程中,冰体以颗粒的形式断裂剥落,并会出现较深的裂纹。楔形冰由于其顶端较尖锐,在与试板碰撞接触的过程中会逐渐破碎,使得楔形冰与试板的接触面积增大。当楔形冰的速度减为0 时,楔形冰和试板开始一起回弹,直至楔形冰与试板分离。碰撞结束后试板的永久变形图如图6 所示。在试板与冰体碰撞接触区域,中心的变形最大,两端逐渐变小。

2 数值研究

2.1 冰材料有限元计算模型对比

图 5 冰体破坏过程[12]Fig. 5 Ice failure process[12]

图 6 板的塑性变形损伤[12]Fig. 6 Plastic deformation damage of the plate[12]

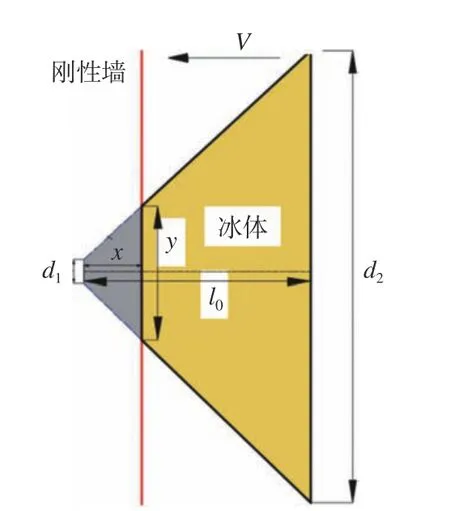

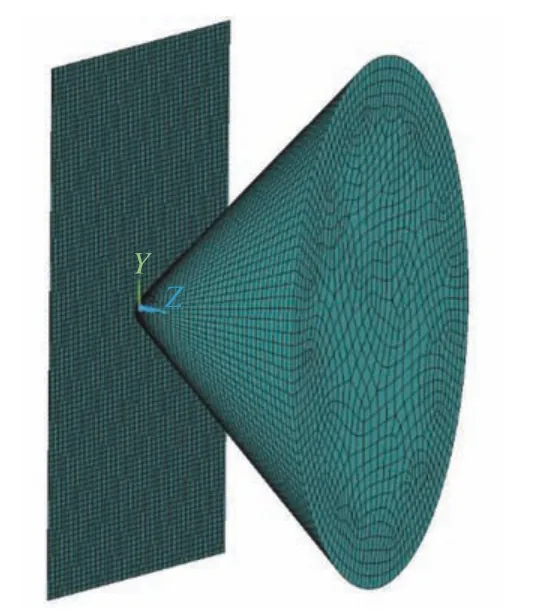

为了对比现有的一些不同冰材料数值有限元计算模型,例如弹塑性材料模型[5-6]、各向同性弹性断裂模型[10-15]、可压碎泡沫型材料模型[17-18]以及损伤材料模型[19]等,按照上述冰体材料模型对冰体进行定义,利用ANSYS/LS-DYNA 商业计算软件,并采用上述冰体数值材料模型对圆台冰体冲击刚性墙进行数值仿真。图7 中:d1和d2分别为圆台冰体的上、下底面直径,d1=0.2 m,d2=10 m;l0为圆台冰体的初始长度,l0=5 m;x 为冲击过程中冰体的破碎长度;y 为冲击过程中圆台冰体与刚性墙接触圆面的直径。冲击速度V=10 m/s。有限元网格划分如图8 所示,冰体网格单元长度为100 mm。

图 7 圆台冰体冲击刚性墙示意图Fig. 7 Schematic of conical ice indenter collision with a rigid wall

图 8 有限元网格划分Fig. 8 Division of finite element mesh

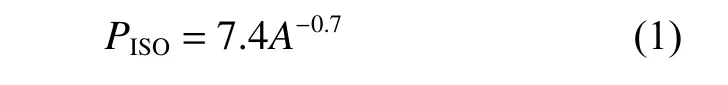

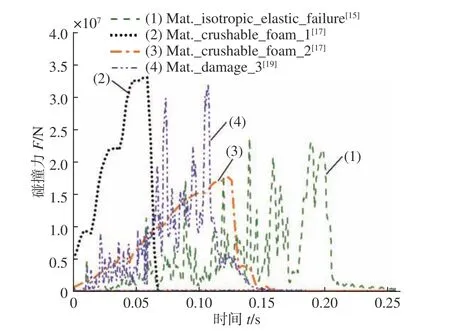

刚性墙圆台撞击数值计算的主要目的是,测得一个圆锥形的冰在撞击刚性墙的过程中,撞击面平均压强P 与冲击过程中不断变化冰体的撞击接触面积A 的关系,可以与P-A 标准理论曲线(ISO/CD 19906)[20]等所提出的 P-A 曲线进行对比。P-A 标准理论曲线为

此外,美国石油协会API/CSA 推荐的压力–面积曲线[21]为

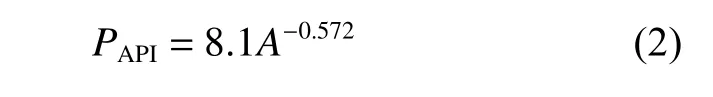

图9 对比了运用现有一些冰体材料模型计算得到的碰撞力–时间曲线。由图可看出,不同冰体材料模型计算出来的结果差异较显著:材料模型(2)的碰撞时间最短,材料模型(1)的碰撞时间较长;材料模型(2)和材料模型(4)的碰撞力较大。可见材料的碰撞时间长短和碰撞力大小取决于冰体材料的刚度,冰体材料越强,碰撞力越大,碰撞时间越短;反之,则碰撞力越小,碰撞时间越长。此外,基于文献[5, 8] 中冰体撞击刚性墙的计算结果以及图9 中4 种模型的计算结果,图10给出了不同冰体材料模型下计算得到的压强–接触面积曲线,以及ISO 和API 推荐的压强–接触面积曲线。不同冰体材料模型计算出来的结果离散性较大,但其结果与ISO 和API 推荐的压强–接触面积的值总体上比较接近。

图 9 不同冰体材料模型的碰撞力–时间曲线Fig. 9 Collision force -time curves of different ice material models

图 10 不同冰体材料模型和规范推荐的压强–接触面积曲线Fig. 10 Pressure-area curves recommended by different ice material models and some standards

2.2 实验结果与数值计算结果对比

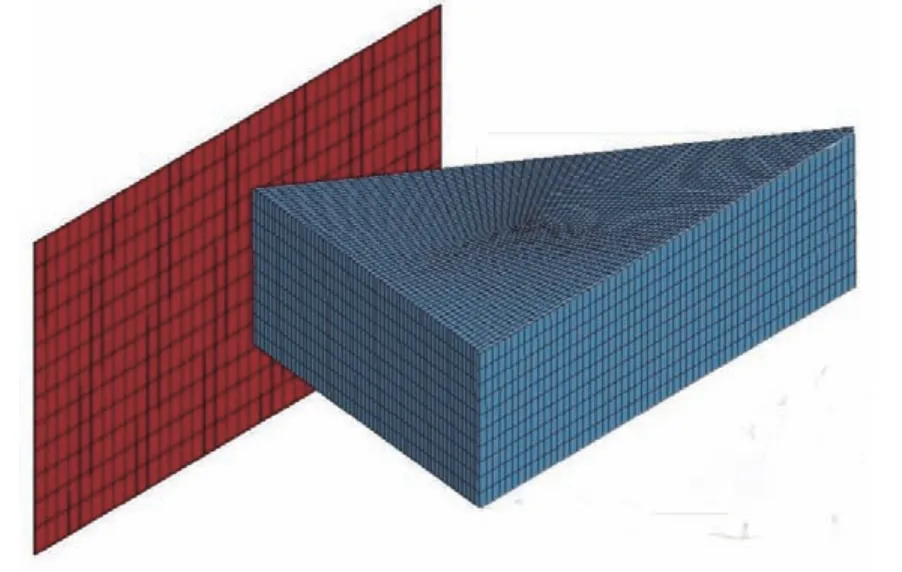

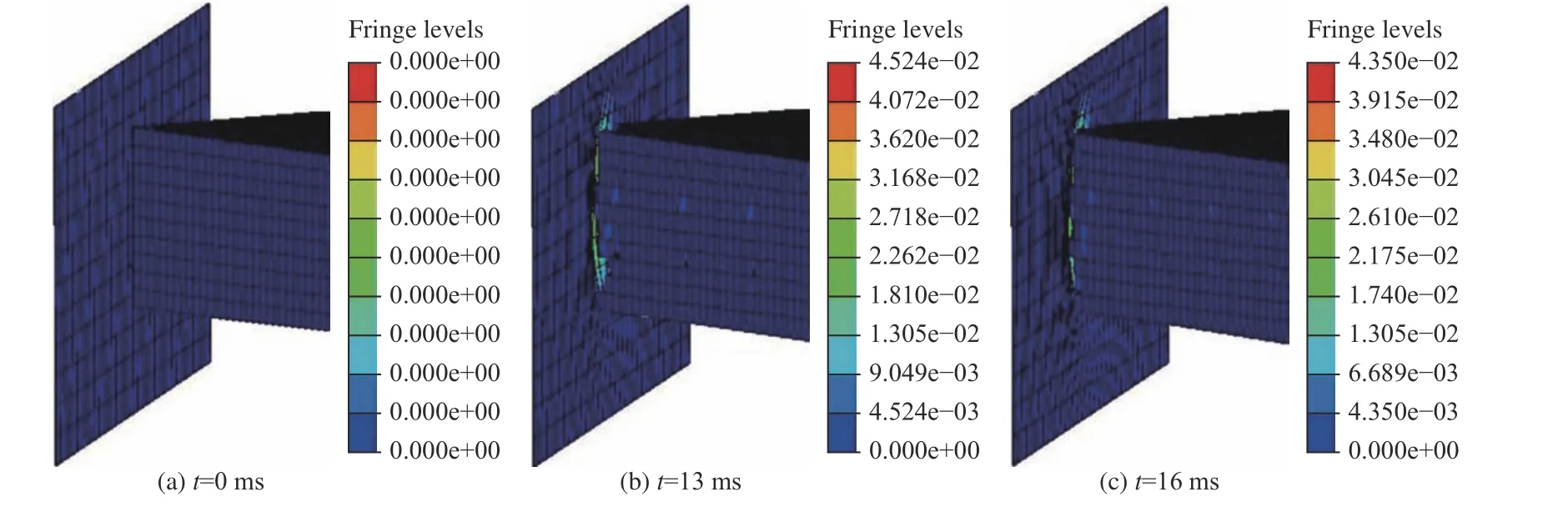

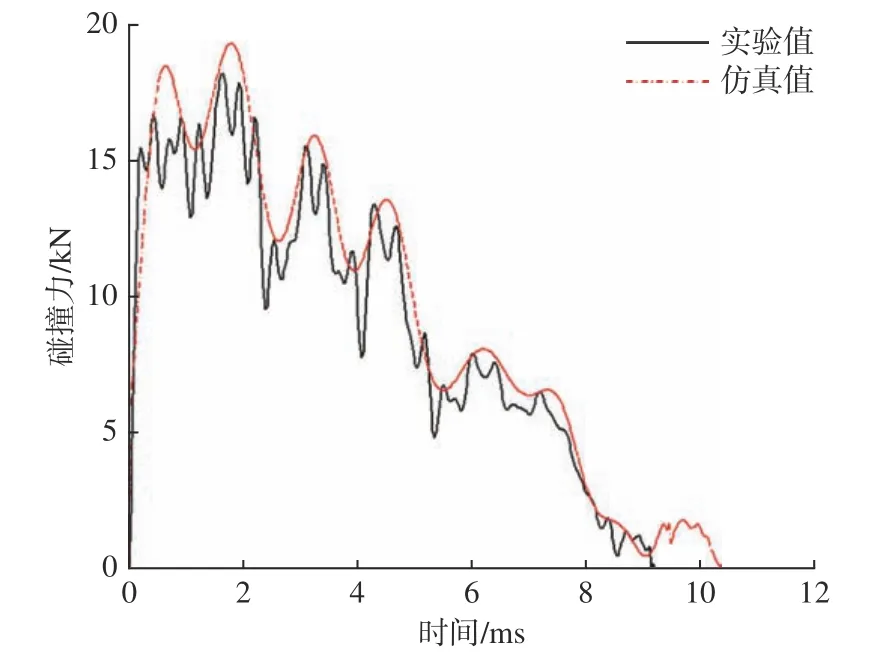

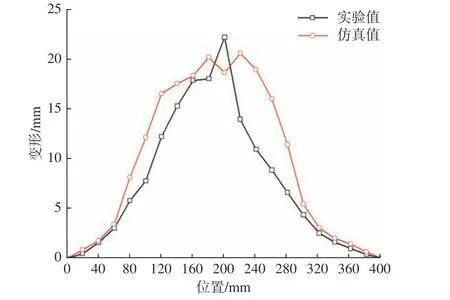

在该冰体与船体板碰撞实验模型中,试板的材料参数通过标准的材料拉伸实验得到,冰体的材料参数参考了淡水圆台冰单轴压缩实验数据结果以及现有的各向同性弹脆性有限元数值材料模型(*MAT_013),相关的冰材料参数和试板参数可参见文献[12],其中冰模型的材料参数如表1 所示。有限元计算模型如图11 所示,其中试板尺寸为 1 200 mm×400 mm×1 mm,采用壳单元 Shell 163模拟;冰体总质量为85.8 kg,其尺寸如图4 所示,采用实体单元Solid 164 模拟。楔形冰与试板碰撞的初速度为2.58 m/s,试板四周进行刚性固定, 冰体仅保持碰撞速度方向的自由度。楔形冰与试板的接触方式采用面–面接触中的侵蚀接触,即Eroding surface-to-surface contact。楔 形 冰 与 船 体板模型碰撞过程的有限元计算结果如图12 所示,其碰撞力时间历程及碰撞后试板最终塑性变形的实验结果和数值计算结果如图13 和图14 所示,结果显示两者吻合较好。

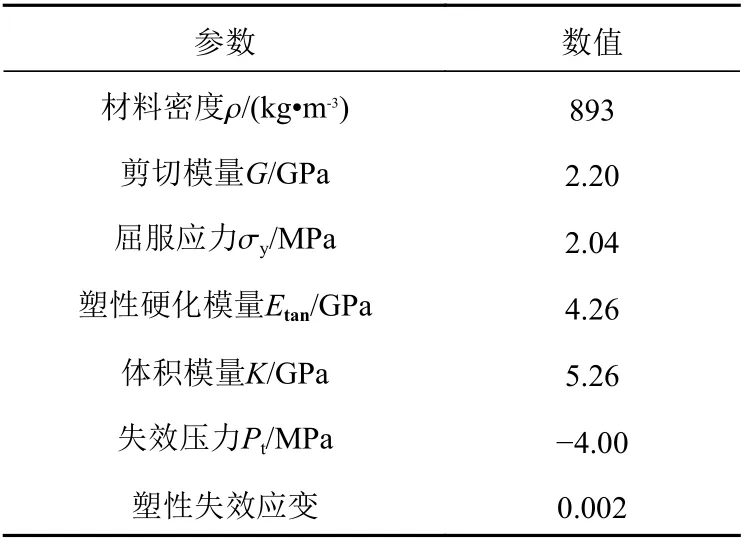

表 1 冰模型的材料参数(*MAT_013)[12]Table 1 Material parameters of ice model (*MAT_013)[12]

图 11 有限元计算模型Fig. 11 Finite element model

3 冰体碰撞与刚体碰撞下矩形板弹塑性动力响应对比

图 12 冰体与船体板模型碰撞过程[12]Fig. 12 Collision process of ice and plate model[12]

图 13 碰撞力时间历程[12]Fig. 13 Time history of collision force[12]

图 14 板的最终中心变形图[12]Fig. 14 Final deformations of plate center line[12]

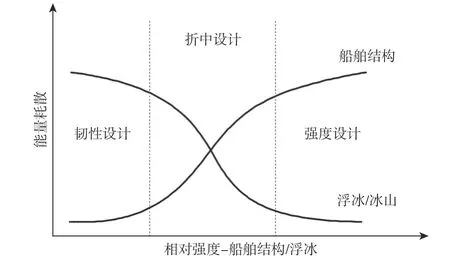

对船舶结构在进行事故状态(accidental limit state,ALS)设计时,通常有 3 种设计方法:韧性设计、折中设计和强度设计,如图15 所示。当船体结构强度明显弱于冰体强度时,船体结构会通过变形破坏来吸收大部分的碰撞能量,此时的结构设计即为韧性设计;相反地,当船体结构强度明显强于冰体强度时,此时船体结构几乎不发生变形,吸收的能量较少,此时的结构设计为强度设计;介于两者之间的即为折中设计。

图 15 事故极限状态设计(韧性设计、折中设计和强度设计)Fig. 15 Accident limit state design (ductile design, shared-energy design, strength design)

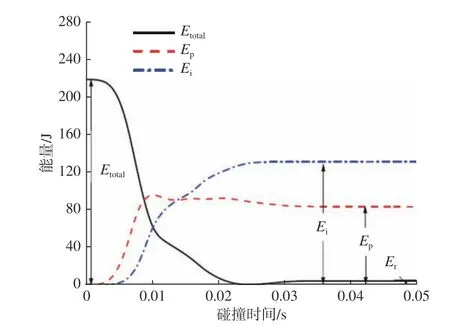

图16 所示为楔形冰与船体板碰撞过程的能量转换算例,即冰体的初始动能Etotal转换为碰撞过程中板变形所吸收的能量Ep和冰体变形破坏所耗散的能量Ei;当碰撞速度变为0,即冰体动能为0 时,此时板不再吸收能量,并释放弹性能转换为冰体的回弹动能Er。

图 16 冰体与船体板碰撞下的能量耗散Fig. 16 Energy dissipate when the ice collides with the plate

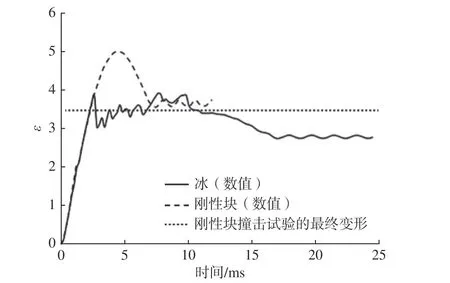

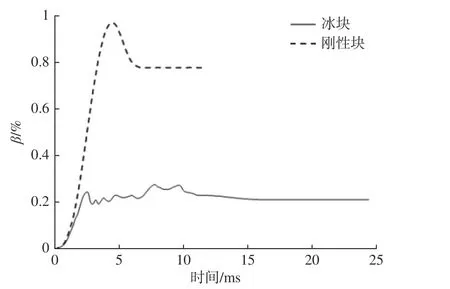

图17 和图18 给出了冰体与刚体碰撞下船体板的弹塑性动力响应对比。图中:ε =Wc/H,为板中心点变形与板厚的比值; β=Ei-plate/∑E,为板吸收的能量与碰撞总能量的比值。有限元计算模型如 图 11 所 示 。试 板 尺 寸 为 250 mm×200 mm×1.65 mm,楔形冰质量为23.3 kg,冰体厚度为 100 mm,具体的模型参数和计算前提条件参见文献[13]。从图中可以看出,在保证冰体和刚性块冲头的前段楔形体几何形状、质量和速度相同的条件下,由于冰体在碰撞过程中出现了变形破坏的特征,冰体与刚体碰撞下的矩形板弹塑性动力响应有着较大差异。在碰撞初始过程中,由于冰体破碎特征不明显,2 种碰撞情况下板的变形值几乎相等,但随着冰体失效破坏特征的显著增加,两者的变形出现了较明显的差异,刚性块碰撞下板的最大变形和最终塑性变形值比冰体碰撞下板的最大变形和最终塑性变形值要大,但其碰撞时间较短。在能量吸收方面,冰体碰撞下板变形所吸收的能量明显小于刚体碰撞下板变形所吸收的能量。

图 17 冰体/刚体碰撞下船体板的中心点变形时间历程[13]Fig. 17 Center point's deformation time history of the hull plate under ice/steel wedge collision[13]

图 18 冰体/刚体碰撞下船体板能量吸收时间历程[13]Fig. 18 Energy absorption time history of hull plate under ice/steel wedge collision[13]

4 结 语

本文对楔形冰与船体板模型的碰撞试验工作予以了总结,研究了冰体碰撞下船体板的弹塑性动力响应,分析了冰体失效破坏过程和板的塑性变形损伤情况。此外,还采用各向同性弹脆性冰数值材料模型,对冰体碰撞下船体板的弹塑性动力响应进行了有限元仿真,并将其碰撞力时程曲线和塑性变形计算结果与实验结果进行了对比,结果显示两者吻合较好,验证了该数值方法的可靠性。本文还对现有的一些冰材料数值计算模型予以了总结,并对不同冰体材料模型计算出的冰撞击刚性体的计算结果进行了对比分析,结果表明:不同冰材料模型下的计算结果差异较大,离散性也较大,但其数值模型的计算结果与ISO 和API 推荐的压强–接触面积值总体上比较接近,可以用于船–冰碰撞动力响应研究。最后,分析了相同碰撞条件及冰体和刚体碰撞下船体结构的弹塑性动力响应,研究了两者间板塑性变形和能量吸收的差异。两者结果的对比显示,由于冰体在碰撞过程中会因变形破坏而耗散能量,故在冰体碰撞下船体板的最终塑性变形值和能量吸收值比刚体碰撞下的小。

本文的冰体模型采用的是淡水冰模型,在今后的研究中,需要将其拓展到海冰模型中。此外,在船体板和浮冰碰撞实验以及数值仿真中,本文忽略了船–冰碰撞时的真实流体环境影响,而在实际情况中,船舶是在水中与浮冰发生碰撞的,因此,复杂船舶结构与浮冰碰撞中的流固耦合问题还有待深入研究。