火车轴粗加工后不合格品责任判定规则探讨

闫文建

太原重工轨道交通设备有限公司 山西太原 030032

车轴粗加工工序出现的不合格品难以判定的主要原因是车轴已经是全部加工过的产品,从粗加工车轴表象上直接判定热工序和冷工序造成较难,若要制定客观公正的粗加工不合格品的责任判定方法首先需要寻找不合格品产生的根本原因,在明确不合格品产生的根本原因的情况下,制定的粗加工不合格品判定规则才能够保证客观公正。

1 实验工具及方法

利用AutoCAD对车轴进行模拟加工,寻找产生粗加工工不合格品的主要原因和制定判定规则。

2 实验结果及讨论

首先对粗加工后不合格品车轴的主要原因进行调查,加工人员认为不合格品产生的原因是因为车轴锻件弯曲较大,局部加工余量小产生不合格品,热工序人员认为尽管车轴存在弯曲,由于加工人员未进行有效的借偏找正加工,造成局部余量加工小产生不合格品[1]。

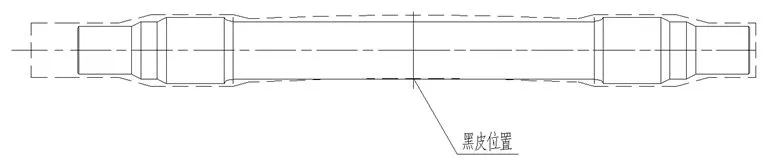

粗加工的基准是以车轴两端的中心孔为基准进行加工,在此利用AutoCAD对车轴进行模拟加工后得出粗加工不合格品产生的根本原因是若是车轴两端中心孔加工位置不合格则车轴粗加工要求的轮廓会超出锻件实体轮廓导致粗加工完成后车轴表面有黑坑、黑皮等现象。造成这种情况的车轴还多伴随着车轴锻件弯曲的情况同时发生所以加工过的不合格产生的原因难以划分[2]。

尽管车轴锻件比较弯曲,在加工车轴中心孔时若采用“车轴借偏加找正加工方法”1加工,保证锻件余量足够则车轴粗加工轮廓是完全在车轴锻件轮廓以内的,粗加工完成后车轴表面不会留下黑皮、黑坑等缺陷。

为了准确划分粗加工不合品的责任,有必要对中心孔不合格位置进行分析探讨(为了更加贴合实际,我们将车轴设定一定的弯曲量):

(1)中心孔远离车轴锻件弯曲方向造成轴身单边黑皮,如图1;

图 1

(2)中心孔过于趋向车轴弯曲位置有可能导致轮座、轴身根部、轴颈单侧一处或者多出存在黑皮(具体由车轴实际锻件余量确定),如图2;

图 2

(3)两侧中心孔偏离造成粗车车轴轮廓和锻件轮廓中心线交叉产生的两侧轴颈想反侧黑皮,如图3;

图3

(4)采用同样的方法也可以得出,如果车轴轴向偏移过多,会在车轴轮座及防尘板座的棱线处留下不同的黑皮。

3 责任判定规则

通过上述讨论分析,现规定车轴粗加工加工完成后,不合格品的判定原则按下面原则执行:

(1)按正常工序加工车轴到位后,如有对称黑皮或斜对称黑皮的情况(如图4部位a-a、a-b、a-c、b-b、b-c、c-c、c-d、c-e、d-d、d-e、e-e),其责任为热加工工序;其余黑皮情况,其责任为加工工序。

图4

(2)加工到位后单侧留下黑皮的,其责任为加工工序(直径、长度方向都如此)。

(3)对于锻件有缺陷需要试加工的车轴,按借偏找正方法依然加工不起来的,其责任为热加工工序。见实物照片

(4)由于加工原因导致车轴不符合图纸尺寸要求的,其责任为加工部门。

4 结论

经过连续几年的实施,证明此次制定的粗加工不合格品责任判定规则是可行的、合理的[3]。火车轴粗加工后不合格品责任判定规则的制定和实施,加强了冷、热加工工序操作者责任心,降低了粗加工不合格品的责任认定时间,提高了检验人员效率,减少了冷、热工序部门之间的纠纷。