插秧机后桥齿轮断裂分析

陆伟安,冯天玉,郝文斌,程 捷,黄世明,宫 瑞,王本义

(1.湖北工业大学机械学院,武汉 430068;2.湖北中轩科技有限公司,湖北 黄梅 435501)

齿轮传动是机械传动中最重要的传动方式之一,形式多应用广泛,传递功率大[1]。齿轮传动相对于带传动与链传动不仅具有传动效率高、结构紧凑、工作可靠、寿命长等优点,而且传动比稳定。齿轮在工业、农业生产中应用广泛,用于变速器、传动系统齿轮的制造加工已是成熟技术,但因齿轮引起的失效仍时常发生[2]。齿轮失效的形式有多种,其中轮齿折断和工作齿面磨损、点蚀、胶合及塑性变形等是齿轮失效的主要形式[1]。而轮齿折断则是齿轮失效形式中最严重的破坏形式。齿轮轮齿折断的形式有多种,在正常生产工作情况下,主要是齿根处发生齿根弯曲疲劳折断,当轮齿受到载荷时,齿根处产生的弯曲应力最大,由于轮齿齿根过渡处截面突变以及加工刀痕等引起的应力集中作用,轮齿重复受到载荷作用[3-5],齿根处将会产生疲劳裂纹,并逐步扩展,从而使得轮齿疲劳断裂[6-10]。当齿轮轮齿突然受到过载时,轮齿也可能出现过载折断或剪断等失效形式;轮齿反复受载会使得轮齿受到磨损,当轮齿受到磨损后齿厚过分减薄时,突然受到过载时,轮齿也可能出现过载折断或剪断等失效形式;轮齿反复受载会使得轮齿受到磨损,当轮齿受到磨损后齿厚过分减薄时,轮齿受到正常载荷作用时也会发生折断。由于故障容易造成灾难性影响[11,12],有关齿轮断裂故障的模式及根本原因研究较多,以确保其长期运行的耐用性和可靠性。然而,由于有害因素和有益因素的同时共存,使得故障分析和齿轮断裂的根本原因识别过程变得非常困难[13],阻碍了改进设计和生产工艺的优化,以改善这些关键机械部件的疲劳强度和使用可靠性。

1 齿轮断裂描述

断裂的齿轮为插秧机后桥齿轮,为渐开线齿轮(图1)。对应啮合的轮齿均折断。轮齿断口粗糙,无明显磨损现象,由于断裂轮齿丢失,通过CAXA软件将断裂齿轮描绘(图1a),图1b 是断裂齿轮实物图,为输入齿轮且齿面没有异常。

图1 齿轮断裂图

图2 a 为断裂齿轮随机取样切开后试样,通过CAXA 软件描绘齿根处刀痕(图2b),齿根处刀痕明显,且在节圆附近有明显的裂痕。

图2 切开后齿轮试样

2 齿轮断裂的检测分析

2.1 检测方法

为分析齿轮断裂的根本原因,从6 个方面进行检测与分析:①理论校核分析;②材质检测;③断裂口处金相检测;④金属夹杂物检测;⑤表面硬度检测;⑥局部应力分析。

2.2 理论校核分析

轮齿啮合时相当于悬臂梁,在受到载荷时,轮齿齿根处所受的弯矩很大,因此齿根处抵抗弯曲疲劳破坏的强度最弱[14,15],需对轮齿进行校核分析。齿轮设计参数如表1 所示,齿轮材料参数如表2 所示,发动机参数如表3 所示。

表1 齿轮设计参数

表2 轮材料参数

表3 发动机参数

齿根危险截面应力计算公式如式(1)所示。

式中,σF0为齿根危险截面弯曲应力(MPa);K 为计算载荷系数;Ft为圆周力(N);YSa为应力校正系数;b 为齿轮宽度(mm);m 为齿轮模数(mm)。

式(1)中,σF0为轮齿受载时齿根危险截面处的理论弯曲应力,在实际计算中[1],还应当计入齿根危险截面处的突变所引起的应力集中作用以及除弯曲应力以外的其他应力对齿根应力的影响,从而得齿根危险截面的弯曲强度条件式为:

式中,YSa为载荷作用于齿顶时的应力校正系数。

令Φd=b/di,Φd称为齿宽系数,并将Ft=2Ti/d1及m=d1/z1代入式(1),可得

式中,YFa为齿形系数;Φd为齿宽系数;Ti为小齿轮传递的转矩(N·mm);Zi为小齿轮齿数。

式中,KFN为弯曲疲劳寿命系数;σFE为弯曲疲劳强度极限(MPa);S 为弯曲疲劳安全系数。

式(4)为设计计算公式,式(3)为校核计算公式。插秧机机头各档位传动比如表4 所示。表1 中各个数值代入式(4)计算出m=3.9,由计算结果与设计值对比可知,m 为4,符合要求;根据式(5)计算出小齿轮的许用弯曲应力[σF]1=303.57 MPa、[σF]2=238.86 MPa。

表4 插秧机机头各个挡位传动比

2.3 齿轮材质检测

从齿轮断裂口处切取试样进行化学成分分析,检测结果见表5。断裂齿轮的化学成分符合GB/T3077—2015《合金钢》对20CrMnTi 的要求。

表5 断裂试样化学成分检测

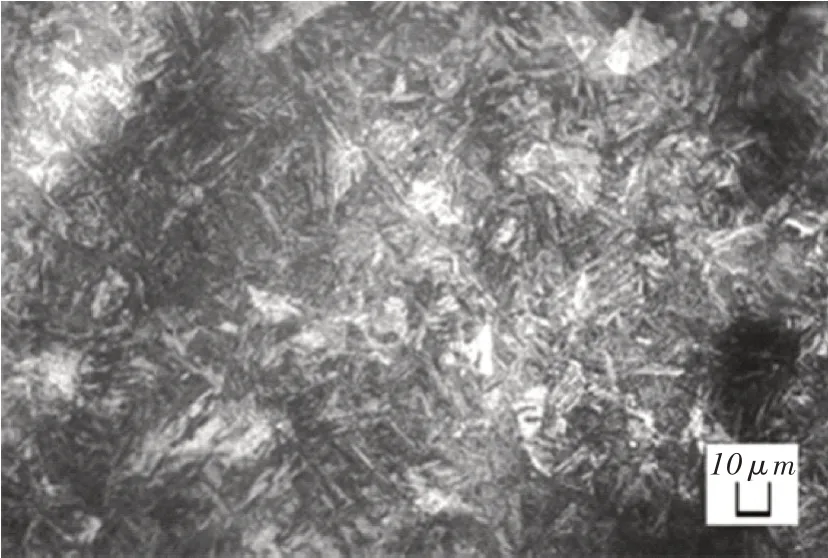

2.4 断裂口处的金相组织检测

对断口处取样并采用GQ-300 金相分析仪器进行金相组织检测,结果如图3、图4 所示。结果表明,其组织、性能、材料均匀性等均符合中国机械工业标准汇编-金属热处理卷有关基本质量要求。

图3 试样2 心部金相组织(500×)

图4 心部晶粒度(100×)

2.5 金属夹杂物检测

对断口处沿轴向取样,采用LEICA 全自动非金属夹杂物评定金相显微镜对试样进行非金属夹杂物检测,非金属夹杂物主要均为氮化钛夹杂,按分布形式分别归类为B 类与D 类,夹杂级别为A0、B0.5、C0、D1.0、Ds0 级(按GB/T10561—2005 评定),其评定结果符合要求[16,17],如图5 所示。

图5 试样非金属夹杂物(100×)

2.6 齿轮表面硬度检测

对未断齿的齿轮随机切取试样并采用维氏硬度计对齿根处齿面进行表面硬度检测,检测轮齿位置如图6 所示。当齿轮齿面为238 HBS 时,相对应的洛氏硬度值为22.2 HRC。由表6 可知,该齿轮检测所得表面硬度虽符合技术要求却大于技术要求硬度,使得轮齿齿根较脆。

图6 检测轮齿试样

表6 齿面表面硬度检测

2.7 局部应力分析

基于ANSYS Workbench 中的Transient Structural 分析模块,对啮合过程中的插秧机后桥的齿轮进行瞬态动力学特性分析,进而预测工作过程中的外啮合齿轮应力分布情况[18,19]。仿真材料参数如表7 所示。

表7 仿真材料参数设计

通过Solid works 对齿轮进行三维建模,将绘制好的齿轮三维模型导入到Workbench 中进行仿真[20]。为方便仿真计算,齿轮网格划分云图如图7所示,网格划分是否正确将会影响仿真的计算结果,本研究中齿轮齿根网格划分的尺寸为2 mm,齿面网格划分尺寸为3 mm。局部应力云图如图8 所示,应力集中主要分布在齿根处。本例仿真传动比由表4取最大值11.28,发动机输出转矩由T=9 550 P/n 可得T=37.79 N·m。该转矩经带轮、变速箱以及传动轴传至后桥,由公式Ti=T·iK可算得T=448.8 N·m。因此本算例中所示转矩为448.8 N·m。仿真结果表明齿轮齿根处受到的应力最大,最大值为370.35 MPa,由此知该值已超过材料的许用弯曲应力值。齿根处最先发生断裂,仿真结果与实际齿轮断裂结果相符。仿真计算结果得齿轮齿根处最大应力为370.35 MPa 已超出材料许用弯曲应力值(303.57 MPa)。

图7 齿轮网格划分云图

图8 齿轮局部应力云图

3 结论

1)该齿轮断裂属于轮齿折断。齿轮发生断裂的主要原因是齿轮加工过程中遗留的缺陷,引起严重的应力集中。插秧机在田间行走左转弯时,齿轮受到载荷后,有载荷集中,从而引起齿轮局部断裂。可采取以下措施提高轮齿的抗折断能力:增大齿根过渡处突变截面,增大齿根过渡圆角半径,消除加工刀痕从而减小应力集中;为使齿轮接触线上受载较为均匀可增大轴及支承的刚性;增加齿芯材料的韧性可选取合适的热处理方法;采用合理的工艺措施如喷丸、滚压等对齿根表面进行强化处理;后桥增加差速器,使得插秧机在转弯时齿轮受载均匀。

2)通过检验分析失效齿轮的材质、金相组织、金属夹杂物和表面硬度,发现齿轮没有过热过烧现象,组织正常,表面硬度符合设计要求。理论校核结果符合设计要求。

3)仿真计算结果表明,建立的仿真模型是正确的,仿真结果均大于齿轮的弯曲强度极限,应改变材质建议采用45 钢或40CrMnTi。