水泥窑协同处置固废过程中二恶英的排放和控制研究综述

姚瑞宏,嵇 磊,韦 娟,吴鸿宇

(1.南京中材环保有限公司,江苏南京210000;2.中材国际环境工程(北京)有限公司,北京100102)

0 引言

近年来,随着经济高速发展,我国城市化和工业化进程加快,固体废物的产生量也大幅增加。2017年《固体废物污染环境防治法》的实施情况报告显示,我国工业固废年产生量约33亿t,累计堆积的工业固体废物总量已达600~700亿t[1]。据统计,2018年国内大、中城市的生活垃圾产生量2.11亿t,一般工业固体废物产生量已达15.5亿t,工业危险废物产生量为4643万t,医疗废物产生量为81.7万t,固体废物的处置问题愈加严重[2]。因此,我国政府近年大力支持水泥窑协同处置固体废弃物项目,2018年工业和信息化工作会议指出要推进水泥窑协同处置城市垃圾和产业废物。此外,住建部还将水泥窑协同处置生活垃圾纳入市政基础设施建设“十三五”规划,要求在条件具备的地区开展试点示范。

水泥窑协同处置主要是指将满足或经过预处理后满足入窑要求的固体废物投入水泥窑,利用水泥熟料高温煅烧无害化处置固体废物。国外发达国家成熟应用此技术已经有30多年历史,我国目前在技术方面也日益成熟,传统水泥生产企业纷纷涉足水泥窑协同处置领域[3]。但固废焚烧不可避免会产生二恶英,由此会影响水泥窑生产过程中二恶英的排放[4-5]。

二恶英及二恶英类多氯联苯(PCBs)是一类极易在自然界扩散和动物体内蓄积的持久性有机污染物(POPs),被公认为对人体健康有极大潜在危害的全球性散布有机污染物,具有致畸、致癌、致突变的“三致”特性,被冠以“世纪之毒”的称号[6]。研究表明,环境中二恶英主要来源于固体废物的焚烧[7],按照UNEP发布的《二恶英排放识别与量化标准化工具包》估算,2004年中国固废焚烧产生的二恶英排放量达到1757.6g毒性当量,占全国向空气排放总量的12.1%,占所有源排放总量的17.2%[8]。尽管据《有关水泥工业POPs的监测综合报告》报道,绝大多数水泥窑协同处置可燃废物时废气中二恶英的排放(标况下,以下同)<0.02ngTEQ/m3,但国外仍有大量研究表明,水泥窑协同处置废弃物可能会增加二恶英总量的排放[9]。目前,国内有关水泥窑协同处置固废的研究主要集中于其工程应用及二恶英排放水平,但是关于二恶英生成机理和排放特征的系统性认识和总结还相对匮乏,特别是抑制二恶英的生成研究还需不断地补充和完善。

1 二恶英的理化特性

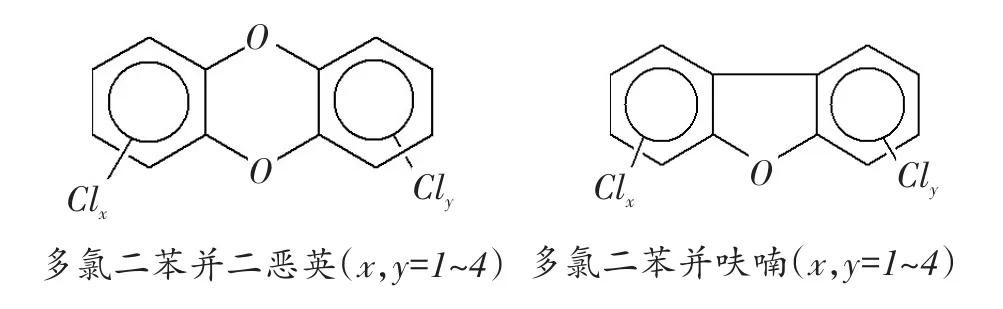

二恶英(Dioxin)是一类结构和化学性质相似的卤代芳香烃化合物,分别包括有75种多氯代二苯并恶英(简称PCDDs)和135种多氯代二苯并呋喃(简称PCDFs)的同族异构体[10],统一用PCDD/Fs表示。

PCDD/Fs的分子结构可见图1,其2,3,7,8键位被氯原子取代的17种同分异构体具有高毒性,其中以2,3,7,8-T4CDD毒性最强,相当于氰化钾的10000倍,是目前世界上发现毒性最强的有机合成物质。二恶英在常温下和酸、碱环境中均较稳定,是难挥发、难溶于水的混合型(白色)固体物质,其熔点约为3000℃,分解温度一般在7000℃以上,在土壤中的半衰期为12年[11]。

图1 二恶英分子结构图

2 二恶英的生成机理

2.1 焚烧过程中二恶英的生成机理

1977年荷兰Olie[16]首次在垃圾焚烧炉烟道及飞灰中发现PCDD/Fs后,研究者一直致力于PCDD/Fs的生成机理研究,普遍认为固废焚烧产生的二恶英来源于本身含有的高氯代类化合物和重新生成。但近些年研究发现固废自身一般只产生痕量的二恶英,而固废焚烧后二恶英的产生量远高于本身所含的量,且焚烧后产生四氯代、八氯代类为主的二恶英产物,其指纹分布特征不同于固废本身所含二恶英[12]。由此可见,固废焚烧产生的二恶英首要来源是重新生成。

基于固废燃烧和热解过程中二恶英生成路线的研究,目前被公认3种二恶英重新生成机理主要为[17-20]:

(1)高温气相反应。固废燃烧过程中,烟气中的碳氢类化合物和分子氯或氯游离基通过重排、自由基缩合、环化作用、聚合反应生成一系列多氯代苯(PCBzs)、多氯苯酚(PCPs)等化合物,这些化合物在500~800℃的温度范围内并伴有氯化铁、氯化铜的存在和催化作用,通过羟基取代和脱氯生成PCDF,部分进一步加氢反应生成PCDD[18]。高温气相反应是一种气相均质反应,不同于低温异相催化(气固两相)反应的前驱物合成和De novo合成。

(2)前驱物合成。燃烧区内,未完全燃烧产物氯苯、氯酚、多环芳烃等小分子化合物在300~600℃温度范围和飞灰表面过渡金属(Cu、Fe)的存在和催化作用通过分子重组、缩合、氯化反应生成PCDD/Fs[19]。

(3)De novo从头合成。在燃烧后的低温区域内,大分子碳(残碳)与氧、氯、氢等元素通过基元反应,在合适的温度(200~400℃)、气氛和部分过渡金属离子催化下,经过一系列复杂的化学反应生成PCDD/Fs[20]。

2.2 协同处置固废过程中二恶英的生成机理

基于二恶英重新生成的机理条件,结合水泥窑生产工艺及各设备的温度区间可知,水泥窑协同处置固废过程中二恶英的生成区域可能位于旋风预热器C1级和SP余热锅炉[21],这两区域的气相温度区间一般为550~310℃和310~200℃,满足前驱物反应和从头合成的条件。李叶青等[12]在分析水泥窑协同处置RDF后二恶英同系物的分布特性时,发现烟气中的二恶英浓度经过C1级预热器和SP余热锅炉后增长了18.5倍。为进一步了解二恶英的形成机制,李叶青等[22]又开展了水泥窑协同处置15t/h RDF实验,结果发现烟气经过C1级预热器后气相中的T4CDD/Fs和O8CDD/Fs浓度增加3.6倍,PCDF/PCDD比值从5.1增加到9.6。

典型燃烧过程中PCDD和PCDF的生成机理是不同的,从头合成反应的PCDF/PCDD比值约1.6,前驱物异相反应的PCDF/PCDD比值远小于1,故PCDF/PCDD比值常被用作评价二恶英的生成机制[23-24]。而Karstensen等[25]研究表明尽管水泥窑内PCDD/Fs详细的生成机理尚不明确,但现有结果一致认为从头合成是水泥窑预热区及预热后区域生成PCDD/Fs的最主要途径。潘淑萍等[24]也发现水泥窑协同处置不同类型废弃物后窑尾烟气中的PCDF/PCDD比值处于1.17~2.21。综合可知,水泥窑独特的高温焚烧及碱性条件可降低预热器内烟气中的有机碳、氯酚和苯等前驱物的浓度,协同处置固废过程中生成的二恶英多数主要是源于从头合成反应。

3 水泥窑协同处置固废的技术优势

水泥窑协同处置不仅可实现废弃物的减容化、利用废弃物中有机物的热值,还可以固化焚烧后的废渣。与此同时,水泥窑自身的高温碱性环境也利于有毒有害物的完全焚毁,避免“二次污染物”的产生,是一种符合可持续发展战略的环保技术。研究表明,二恶英在水泥窑系统中是一个吸附沉降过程,5000t/d水泥生产线可降解669~1325mg/年毒性当量的二恶英[12]。这主要得益于水泥窑从根本上破坏二恶英的形成条件和环境,对二恶英的抑制和扩散控制方面有着独特的优势[13-15]:

(1)焚烧温度高,停留时间长,烟气扰动大,满足抑制二恶英生成过程遵循“3T+E”的原则。

(2)高温碱性环境氛围有效抑制酸性物质的排放,源头上固化吸收Cl-,使二恶英失去形成的条件;旁路放风系统也可排出富集的氯元素,有效减少二恶英形成所需的氯源。

(3)废气处理性能好,无残渣飞灰产生。水泥工业系统具有较高的吸附、沉降和收尘处理特性,原料磨和除尘系统收集的超细微粉可吸附烟气中痕量的二恶英,回用再生产实现二恶英高温处理及熟料固化,不会造成二恶英再扩散。

(4)燃料或生料中的硫分对二恶英的产生有抑制作用。这些硫分使Cl-转化为稳定氯盐化合物,且硫分可与Cu2+生成CuSO4而钝化二恶英的催化反应。同时,硫分也会形成黄酸盐酚前驱物或含硫有机化合物(联苯并噻蒽或联苯并噻吩),阻止了二恶英的生成。

4 二恶英抑制方法及技术

4.1 源头控制方法

(1)协同处置固废的种类。基于二恶英的生成机理的条件可知,不同废弃物中所含的前驱体(苯环与氯代物等)、氯源和催化物质(Fe3+、Cu2+)等会直接影响着水泥窑内二恶英的生成量以及分布与特征。Kuhlmann研究[26]水泥窑协同处置废轮胎和不同氯含量溶剂时,发现燃烧溶剂后二恶英的排放浓度由0.002~0.006ngI-TEQ/m3增加到0.05ngI-TEQ/m3,燃烧废轮胎后二恶英的排放浓度增加到0.08 ngITEQ/m3。国外西班牙某水泥厂协同处置废弃轮胎和两种污泥后,其窑尾的二恶英排放浓度为0.00109~0.0221 ngI-TEQ/m3[27]。詹明秀[28]研究发现同一水泥窑分别协同处置有机溶剂、医疗废物和城市污泥后的二恶英排放为0.032、0.012和0.008 ngITEQ/m3,城市污泥的二恶英分布和毒性贡献率不同于有机溶剂和医疗废物,前者毒性贡献率最大的是1,2,3,4,7,8-H6CDF,而后两者是2,3,4,7,8-P5CDF。蔡玉良等[29]分析水泥窑协同处置生活垃圾时二恶英的毒性峰值特征以呋喃类为主导,且是以2,3,4,7,8-P5CDF为主要贡献。郭庆海等[30]利用水泥窑协同处置含水率30%污泥,结果表明窑尾烟气中二恶英浓度仅由0.056 ngI-TEQ/m3上升至0.057ng I-TEQ/m3。潘淑萍等[31]研究水泥窑协同处置含水率50%~80%污泥时,发现窑尾二恶英的排放值仅由0.02 ngI-TEQ/m3上升至0.021ngI-TEQ/m3,且其窑尾烟气中二恶英分布特征结果表明该污泥会抑制二恶英的从头合成而促进前驱物反应,降低1,2,3,4,7,8-H6CDF对二恶英毒性的主贡献率。由此可见,固废种类可能会影响其在水泥窑内的焚毁率,从而间接影响二恶英的从头合成反应。

体育游戏教学法作为一种新颖的教学方法,对学生的兴趣产生了极大的影响,它能够有效地将老师和学生结合在一起,保证学生始终都能以最积极的状态来接受每一项教学内容。教师作为游戏教学法的组织者和实施者,要积极的引导学生适应这种教学方法,尽量做到根据每个学生的特点来设计适合的体育游戏活动,充分发挥学生的主观能动性,在促进学生增强身体素质的同时也要注重学生德智体全面发展。

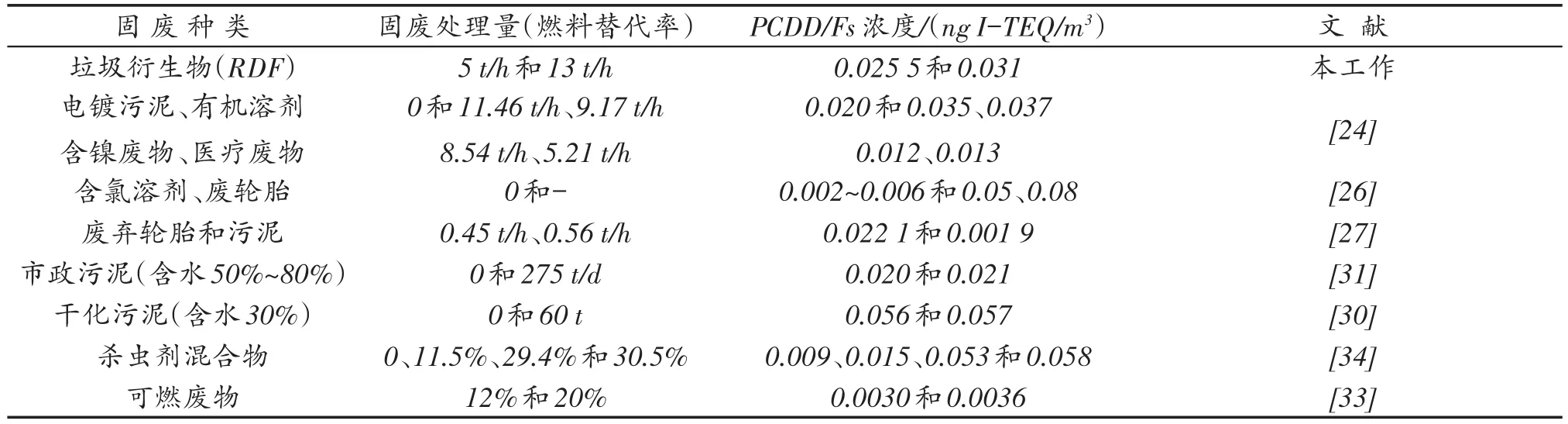

(2)固废协同处置量。固废处置量不仅影响熟料烧成的产量和品质,还可能会影响水泥窑内二恶英的生成和排放[32]。表1列出不同固废的处置量对水泥窑二恶英的排放结果,由中材环境承建葛洲坝水泥集团的两条利用水泥窑协同处置不规模生活垃圾线投产后,通过检测发现生活垃圾的处置量对窑尾二恶英的排放浓度影响很小。国外研究[33]报道水泥窑协同处置可燃废物的燃料替代率由12%上升至20%后,窑尾二恶英的排放浓度仅由0.003 ngITEQ/m3升至0.0036 ngI-TEQ/m3。尽管Stobiecki等[34]在波兰研究水泥窑协同处置杀虫剂混合物时,发现烟气中二恶英排放浓度与废物投加量呈现正比的关系,但仍满足<0.1ng I-TEQ/m3的欧盟标准,而这一结果可能与杀虫剂中含有氯源成分和水泥窑的运行情况有关。德国水泥工厂协会VDZ总结德国各水泥窑的二恶英排放情况时,也发现废物燃料替代矿物燃料的比例从1999年的23%上升至2002年的35%,二恶英的排放水平未出现显著的差异[35]。由此,在保证熟料的产量和质量及设备运行稳定条件下,可以尽量提高燃料的替代率以充分发挥水泥窑协同处置的优势。

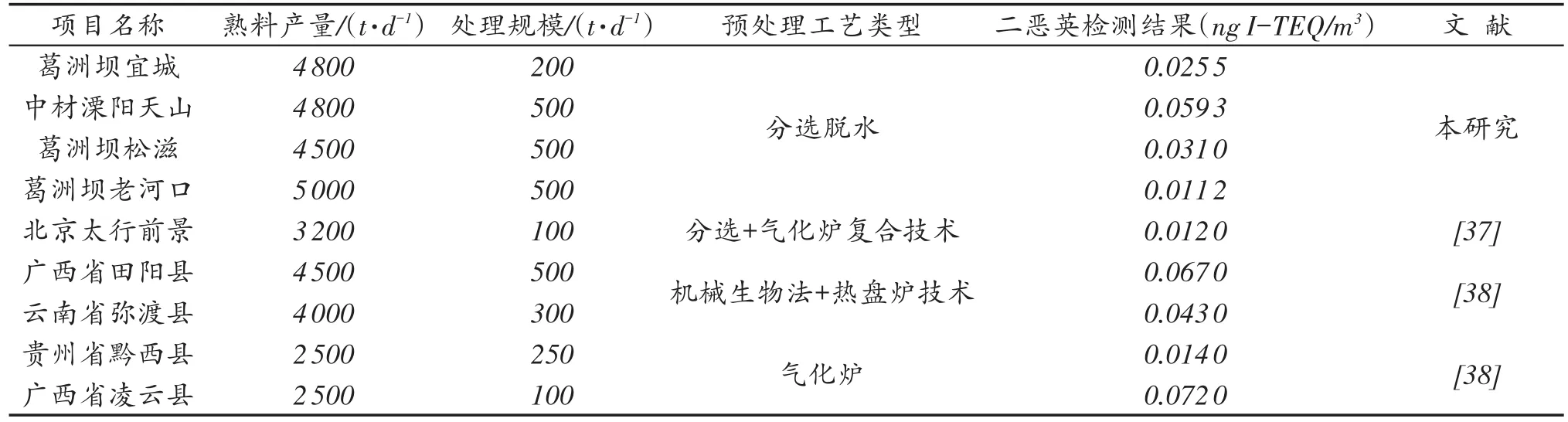

(3)预处理技术方案。目前,我国固废除一般工业固废外,主要来源于城市生活垃圾,而就生活垃圾的处理技术就共存多种技术路线,其中水泥窑协同处置就衍生有气化炉、分选脱水、热盘炉、生物发酵和分选气化复合等不同预处理路线与水泥窑相结合的技术方案[29,36-38]。表2统计了水泥窑协同处置生活垃圾所用的不同预处理工艺及其二恶英的排放结果。

纪恪敏等[38]调研6条水泥窑协同所采用的3种不同预处理工艺路线下二恶英排放水平,结果表明分选脱水预处理技术所产生的二恶英排放浓度影响最小。蔡玉良等[29]对国内4种应用比较成功的水泥窑协同处置工艺进行总结,结果表明不同预处理工艺结合水泥窑所生成的二恶英的毒性峰值特征均以2,3,4,7,8-P5CDF为主要贡献,但后继峰值因工艺不同而有着各自突出的峰值特征,主要多呈现于2,3,7,8-T4CDD/F、1,2,3,7,8-P5CDD/F、O8CDD/F和H6CDD/F之间交替变化。综合可知,不同预处理技术直接决定进入水泥窑内焚烧的生活垃圾及其衍生物的品质,间接影响水泥窑内的焚烧状况以及二恶英的生成和分布特征,由此固废的前端预处理工艺对水泥窑协同处置生成二恶英的影响尤为重要。

4.2 后期捕集方法及技术

(1)除尘技术。除尘器的种类很大程度上影响其除尘效率,其效率直接决定了固废焚烧系统尾部的二恶英排放水平。Yoichi等[39]研究大气中二恶英的来源,结果表明粒径<1.1μm颗粒所含二恶英的浓度最高,毒性贡献占总体50%以上,而>7μm颗粒物二恶英浓度贡献只有5%~8%。研究表明水泥窑尾烟囱排放粉尘的分布:约87.6%为<10μm的颗粒,48.6%为<2.4μm的颗粒,15.3%为<1.0μm的颗粒,2.1%为<0.1μm的颗粒[40]。目前,静电除尘器正常可捕集的最小颗粒直径为1~2μm,袋式除尘器可捕集最小的颗粒直径为0.2~0.5μm。由此可见,与静电除尘器相比,袋式除尘设备更具有降低二恶英总量这种可能性。

垃圾焚烧行业研究[41]发现静电除尘器对二恶英的减排有限,烟气经静电除尘器处置后,固相中二恶英浓度从68.8%降低为36.7%,而气相中二恶英浓度从31.2%上升为63.3%。此外,静电除尘器工作过程中,电离环境产生活性成分不仅促进二恶英的生成,且影响气固相中PCDD/Fs的分布[42]。Moo等[43]发现垃圾焚烧的烟气经静电除尘器处理后,烟气中二恶英浓度由58.96ng/m3上升到134.8 ng/m3,浓度上升倍数接近1.3倍,其毒性从2.68ngTEQ/m3增长为7.89ngTEQ/m3,毒性浓度增加率达到194%。水泥行业废气除尘设备的正常工作温度介于120~180℃,远低于垃圾焚烧中的200~300℃,避开了二恶英再生成的可能。由于原料磨系统的开停机或突发停机造成收尘系统温度短时上升至200℃以上,则静电收尘系统会增加二恶英生成的几率。Chen等[44]调研了5家水泥窑协同处置固废烟气中二恶英的分布情况,结果表明静电除尘器出口烟气中二恶英的八氯代类比例明显高于布袋除尘器出口烟气中的比例。综合可知,相对于静电除尘器,袋式除尘器可有效捕集烟气中的二恶英,其在水泥窑协同处置行业中具有显著的PCDD/Fs减排优势。

表1 水泥窑协同处置不同固废种类和处置量时二恶英的排放水平

表2 不同预处理工艺结合水泥窑协同处置生活垃圾的二恶英的排放水平

然而,SCR技术不仅是催化脱硝的前驱技术,也被认为是催化降解二恶英的最有前景的技术之一。1989年德国Hagenmaier[47]首次发现SCR技术可将二恶英催化降解成H2O、CO2和HCl等无机小分子而不产生二次污染。实验表明[48],在钒钨钛类催化剂和NH3气氛条件下,烟气经SCR脱硝装置降解处置后,其二恶英的总量和毒性当量分别降低76%和69%。而且水泥行业应用的SCR工艺设备主要布置于SP余热锅炉附近,此区域温度与二恶英高达85%以上SCR催化降解率的活性温度区间(200~300℃)较一致,一定程度上有益于抑制二恶英的生成[49]。尽管现阶段水泥工业成功用于脱除NOx的SCR催化剂活性温度为300~400℃,但研究者一直致力于开发耐高粉尘、温度适用广、高活性的中低温度催化剂[49-50]。未来中低温度催化剂的工程应用,将会实现高效脱硝的活性温度与高效降解二恶英的活性温度交叠,实现水泥行业中两者为共同污染物的协同催化脱除。

5 总结

水泥窑独特的高温焚烧、碱性环境等条件十分有益于协同处置固废,明显减少二恶英的排放。水泥窑协同处置固废生成二恶英的主要区域为旋风预热器C1级和SP余热锅炉,且从头合成反应是水泥窑内生成二恶英的最主要途径。固废种类明显影响着二恶英的毒性分布和特征,而固废协同处理量对窑尾烟气中二恶英排放水平影响较小。同时,不同预处理技术直接决定了进入水泥窑内焚烧的垃圾及其衍生物的品质,间接影响窑尾二恶英的排放及其毒性分布与特征。水泥工艺中可配备的袋式除尘器和SCR技术可增强对生成的二恶英的后端捕集,进一步降低水泥生产对环境的影响潜值,凸显出水泥窑协同处置固废的优势。