油井高压直管泄漏原因

丰振军, 聂向晖, 许 彦, 刘迎来, 李 亮, 王高峰

(1.中国石油集团 石油管工程技术研究院, 西安 710065; 2.北京隆盛泰科石油管科技有限公司, 北京 100101)

钢管广泛应用在石油和天然气工业中,管材的质量直接决定了其服役生产安全。

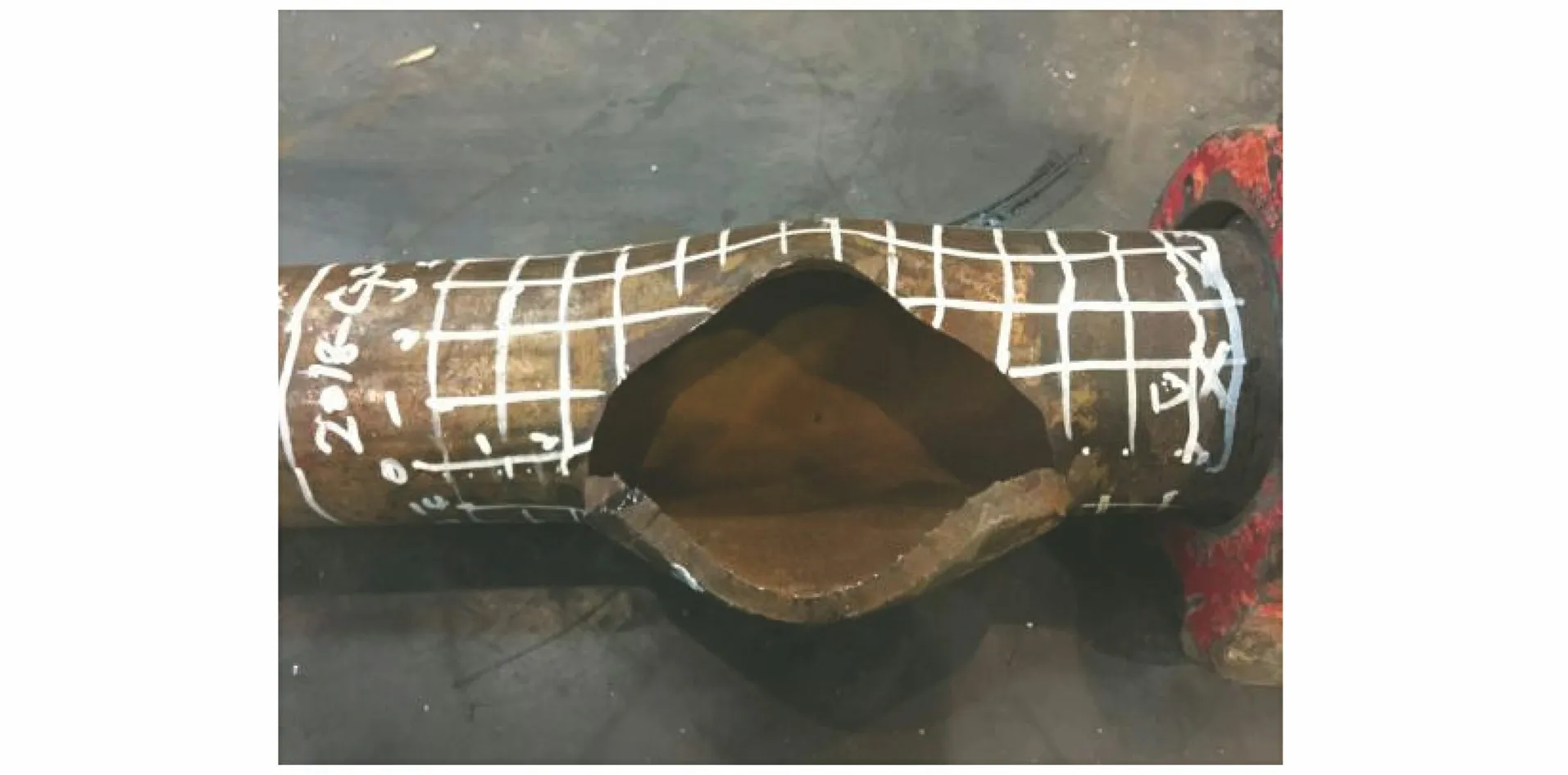

某油井先进行了试压作业,将管线压力升至95 MPa,然后稳压5 min,在试压合格后进行注酸作业时,发现与压裂车和弯头相连接的高压直管发生泄漏,泄漏直管的现场照片如图1所示。

图1 泄漏直管的现场照片Fig.1 Site photo of leakage straight pipe

高压直管和与其相连接的弯头材料均为SAE 4715合金钢,属于非耐酸型材料,直管内介质的最大排量为2.8 m3·min-1,直管内径为69.85 mm,压裂酸液(盐酸、氢氟酸)的工作压力为80~95 MPa。为查明该高压直管泄漏的原因,笔者对其进行了理化检验与分析。

1 理化检验

1.1 宏观观察

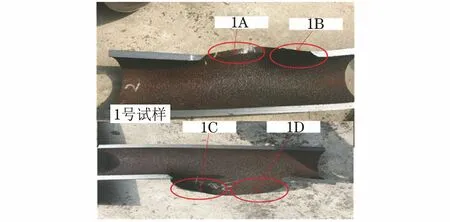

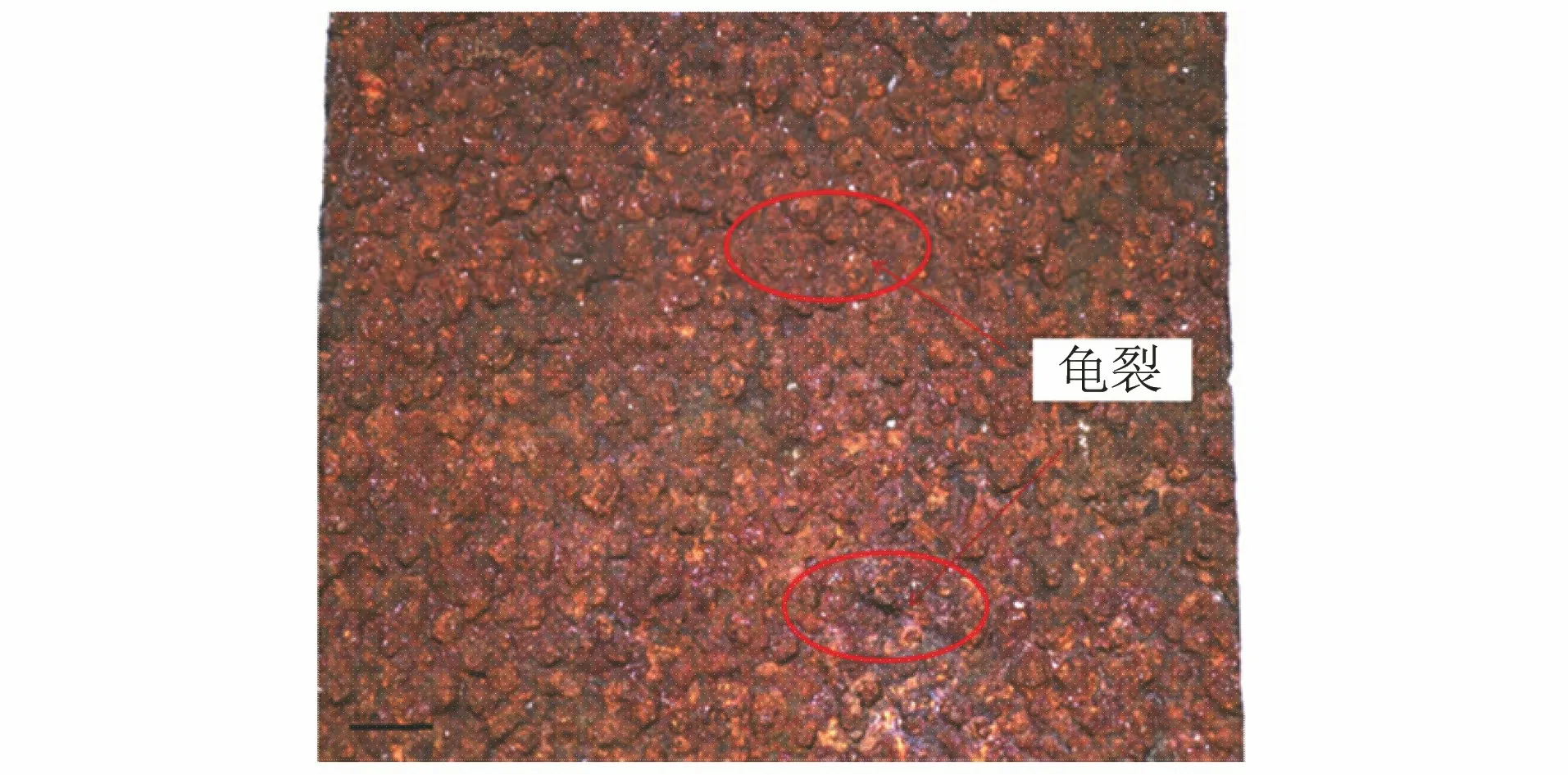

取泄漏的高压直管管段,观察其宏观形貌,如图2所示,可知泄漏部位靠近压裂车与弯头接头的一端,其上有一条沿管体轴向分布的裂纹,裂纹长度约120 mm,宽度约60 mm。此外,泄漏处管体向外鼓起,外径明显较直管正常部位的大,如图3所示。垂直高压直管轴向将管体切成三段,如图2所示,分别编号为1号、2号和3号试样,然后沿平行于直管的轴向剖开管体,清洗其内、外表面并进行观察,可见外表面无明显腐蚀痕迹及机械损伤;内表面呈黄褐色,存在点蚀坑和均匀腐蚀现象,如图4所示。此外,发现1号试样内壁的腐蚀坑底有氧化物及龟裂形貌,如图5所示。

图2 泄漏直管宏观形貌Fig.2 Macro morphology of leakage straight pipe

图3 直管泄漏部位宏观形貌Fig.3 Macro morphology of leakage part of the straight pipe

图4 直管泄漏部位的内表面形貌Fig.4 Internal surface morphology of leakage part of the straight pipe

图5 1号试样内表面形貌Fig.5 Internal surface morphology of sample 1

1.2 壁厚测量

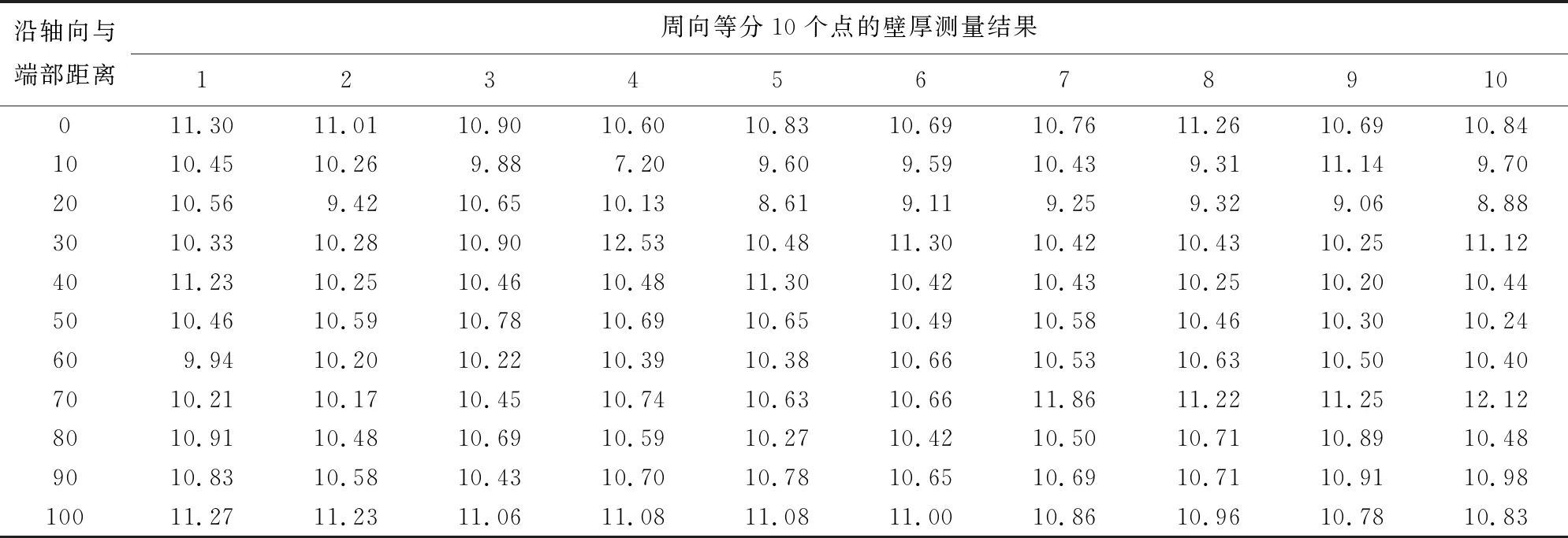

采用27-MG型超声波测厚仪对1号试样进行壁厚测量,以靠近端部为起点取10个点,沿轴向向内每间隔10 mm取点测量,测量结果如表1所示。出厂时测量的壁厚均大于12 mm,但是从检测结果可知该直管的实测壁厚明显小于出厂时的。

表1 高压直管壁厚测量结果Tab.1 Measurement results of wall thickness of high pressure straight pipe mm

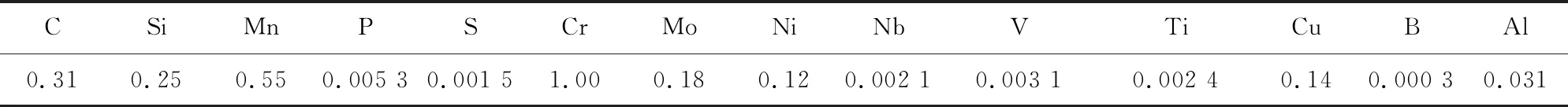

1.3 化学成分分析

对1号试样取样,采用ARL 4460型直读光谱仪进行化学成分分析,结果如表2所示,可知其化学成分符合技术要求。

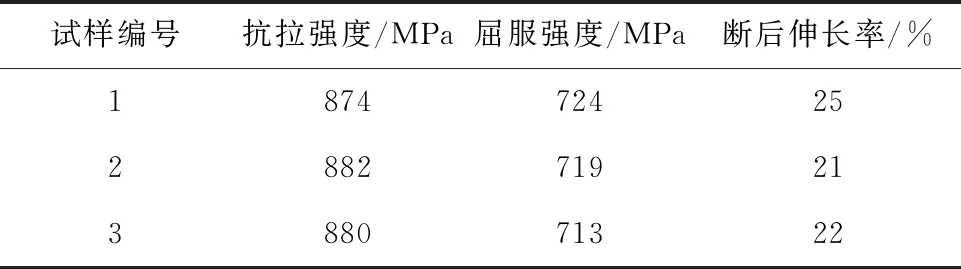

1.4 拉伸试验

在高压直管1号、2号和3号试样处分别沿轴向取板状试样,试样宽度为19.1 mm,长度为50 mm。采用UTM 5305型试验机,按照ASTM A370-2017《钢制品力学性能试验的标准试验方法及定义》进行拉伸试验,试验结果如表3所示,可知其力学性能符合技术要求。

表2 泄漏直管的化学成分分析结果(质量分数)Tab.2 Chemical composition analysis results of leakage straight pipe (mass fraction) %

表3 高压直管的拉伸试验结果Tab.3 Tensile test results of high pressure straight pipe

1.5 夏比冲击试验

在2号试样上取3个夏比冲击试样,试样尺寸为7.5 mm×10 mm×55 mm,均开V形缺口,按照ASTM A370-2017的技术要求,在23 ℃下采用PIT302D型试验机进行夏比冲击试验,3次夏比冲击试验的吸收能量分别为130,135,129 J,平均值为131 J,符合技术要求。

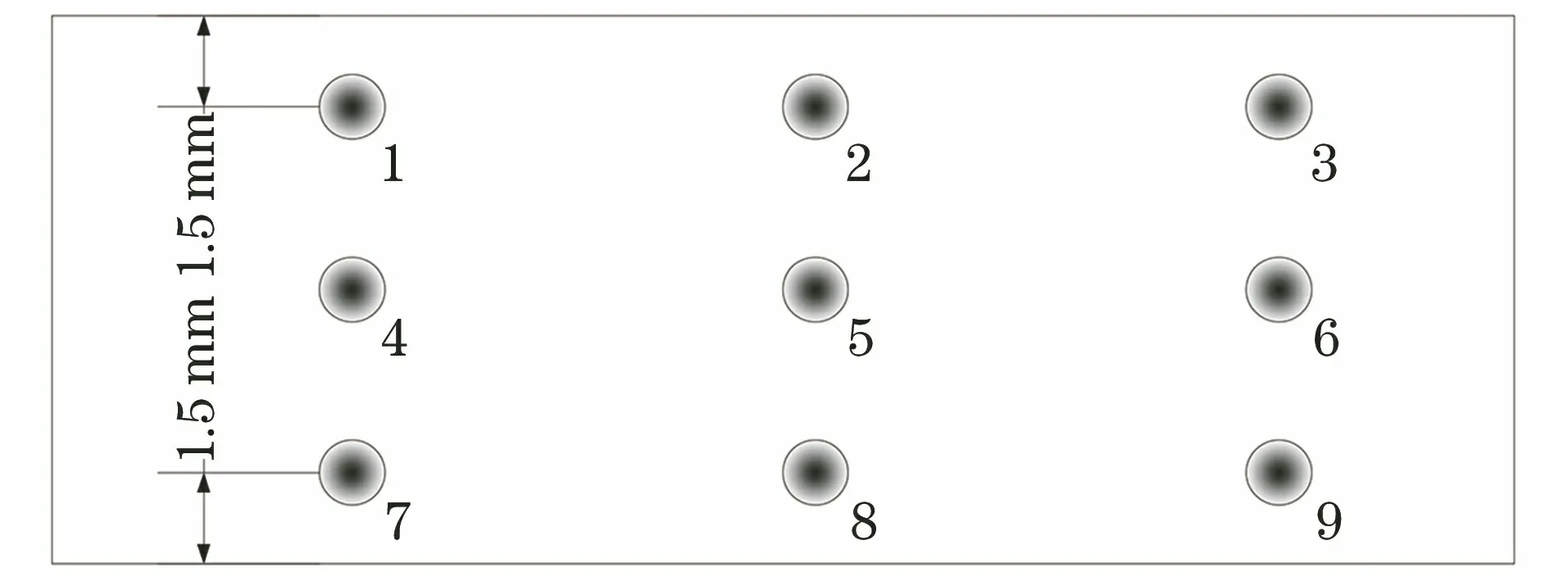

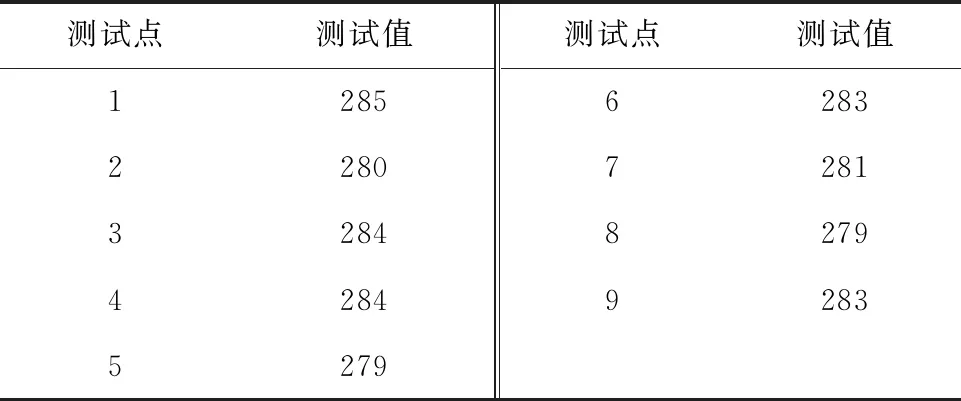

1.6 硬度测试

依据ASTM E92-2017《金属材料维氏硬度和努氏硬度的标准试验方法》的技术要求在1号试样上取样,并进行98 N载荷的维氏硬度试验,试验机型号为KB 30BVZ-FA,试验温度为20 ℃,硬度测试点如图6所示,结果见表4,可知硬度符合技术要求。

图6 1号试样维氏硬度试验压痕位置示意图Fig.6 Diagram of the indentation position of the Vickers hardness test of sample 1

表4 1号试样维氏硬度测试结果Tab.4 Vickers hardness test results of sample 1 HV10

1.7 金相检验

在1号试样上按照图4所示取4个金相试样,分别编号为1A,1B,1C,1D试样,按照GB/T 13298-2015《金属显微组织检验方法》的技术要求,使用MEF3A型光学显微镜对上述4个试样进行金相检验。

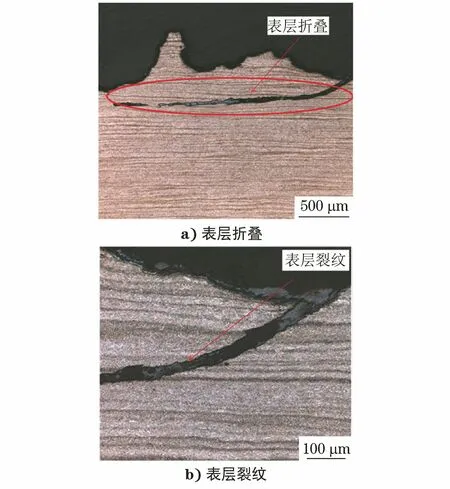

由图7可见,1A试样内壁腐蚀坑最大深度约0.7 mm,且部分腐蚀坑底可见灰色腐蚀产物;腐蚀坑底有一条横向裂纹及一条纵向裂纹,裂纹内均存在灰色非金属物质,周围组织未见明显的塑性变形;心部及外表面组织为回火索氏体,未见裂纹及折叠缺陷,晶粒度为8.5级。

图7 1A试样内壁腐蚀坑底微观形貌Fig.7 Micro morphology of corrosion pit bottom on the inner wall of sample 1A: a) surface fold; b) surface crack

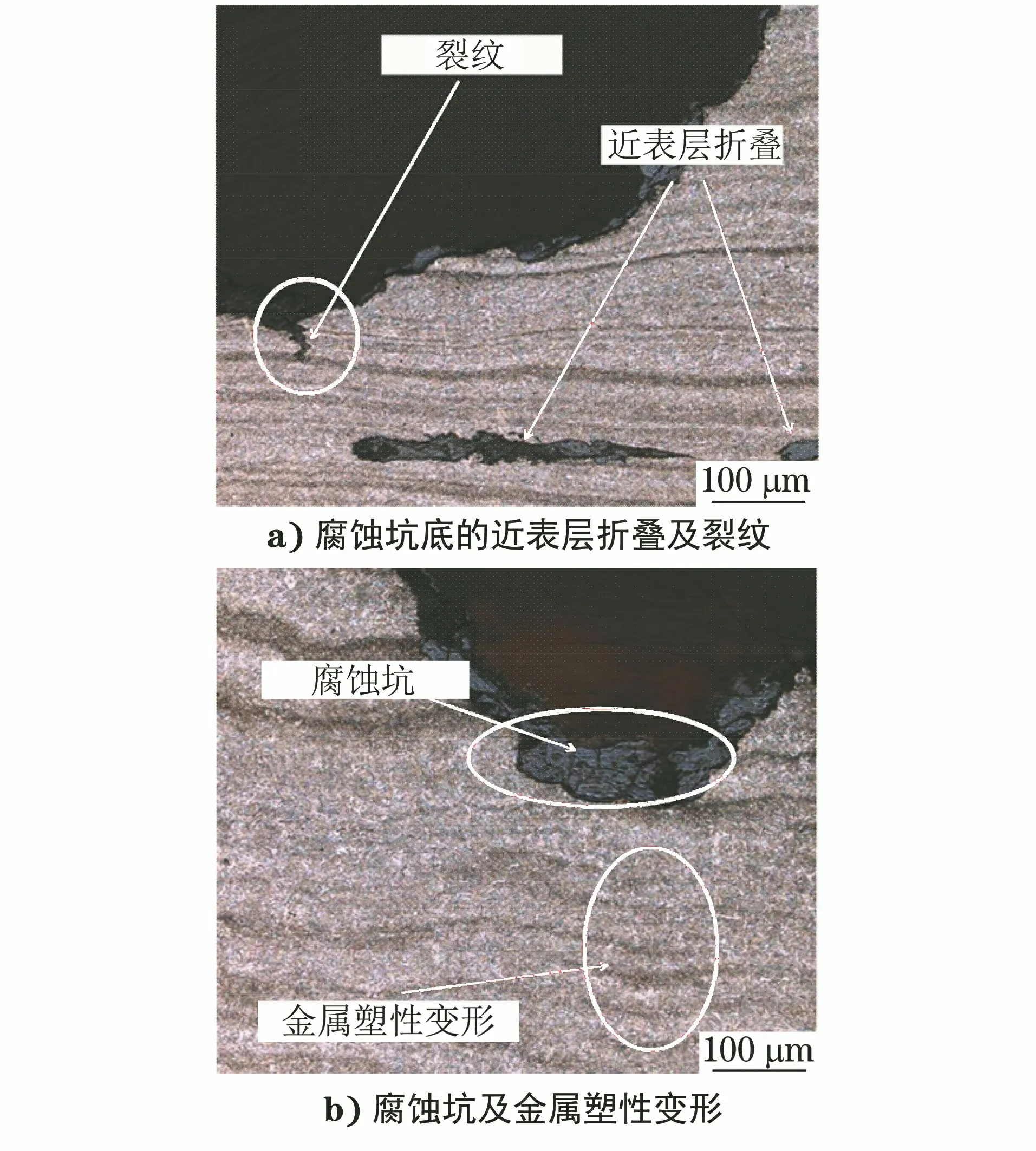

1B试样内壁表面均被腐蚀,腐蚀坑最大深度为0.89 mm,腐蚀坑底可见灰色腐蚀产物和一条沿壁厚方向扩展的裂纹,裂纹尖端不太类锐,推测缺陷形成于轧制管坯阶段,并在轧制过程进一步破坏了该区域组织的连续性。腐蚀坑周围组织为回火索氏体+上贝氏体,明显可见塑性变形;心部及另一侧表面组织为回火索氏体,晶粒度为8.5级,如图8所示。

图8 1B试样内壁微观形貌Fig.8 Micro morphology on the inner wall of sample 1B: a) near surface fold and crack of corrosion pit bottom; b) corrosion pit and metal plastic deformation

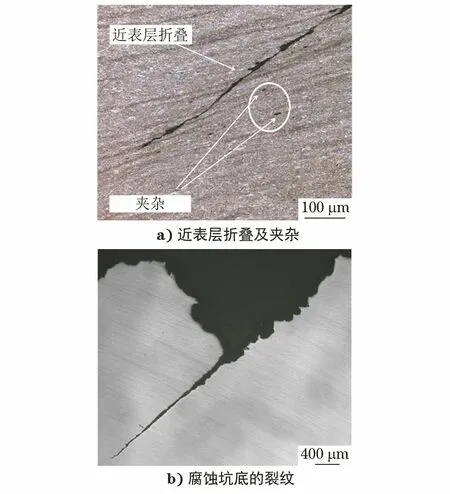

1C试样内壁表面均被腐蚀,有2处腐蚀坑底存在裂纹,裂纹与表面呈45°夹角,裂纹笔直,周围组织可见明显流线变形。第1处腐蚀坑深1.21 mm,裂纹深1.2 mm;第2处腐蚀坑深1.45 mm,裂纹深1.33 mm。裂纹附近组织为回火索氏体+上贝氏体,心部及另一侧表面组织为回火索氏体,晶粒度为8.5级,如图9所示。

图9 1C试样内壁微观形貌Fig.9 Micro morphology on the inner wall of sample 1C: a) near surface fold and inclusion; b) crack of corrosion pit bottom

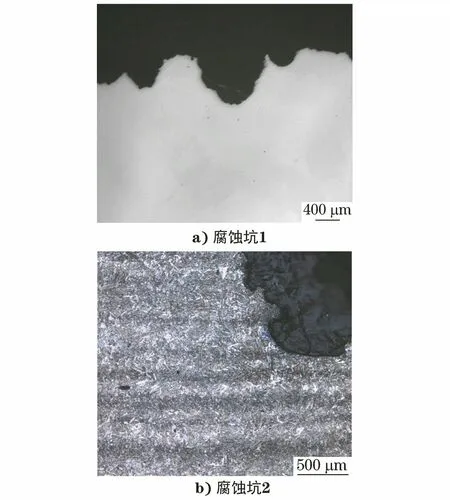

1D试样内壁表面均被腐蚀,腐蚀坑最大深度为0.73 mm,腐蚀坑底可见灰色腐蚀产物。腐蚀坑周围组织为回火索氏体+上贝氏体,未见明显塑性变形;心部及另一侧表面组织为回火索氏体,晶粒度为8.5级,如图10所示。

图10 1D试样内壁微观形貌Fig.10 Micro morphology on the inner wall of samole 1D: a) corrosion pit 1; b) corrosion pit 2

由以上金相检验结果可知,直管内壁有多个起始于直管表面的裂纹,这些裂纹主要分为两大类。一类是缝隙内有灰色氧化物的裂纹,裂纹与外表面成一定夹角,逐渐沿壁厚方向向外壁扩展,最大深度为1.33 mm(名义壁厚的11%),根据以上特征判断该类裂纹为管体表面折叠裂纹;另一类是直管表面较小的点蚀坑底部裂纹。

1.8 扫描电镜及X射线能谱分析

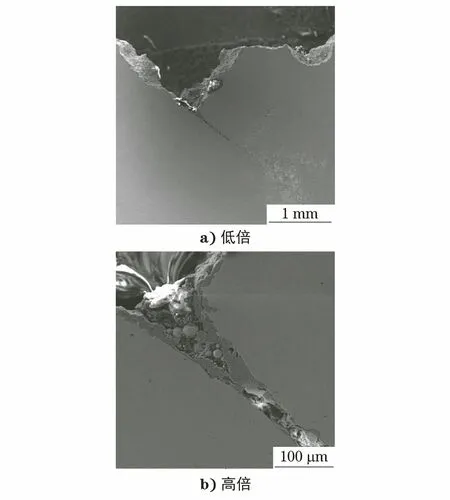

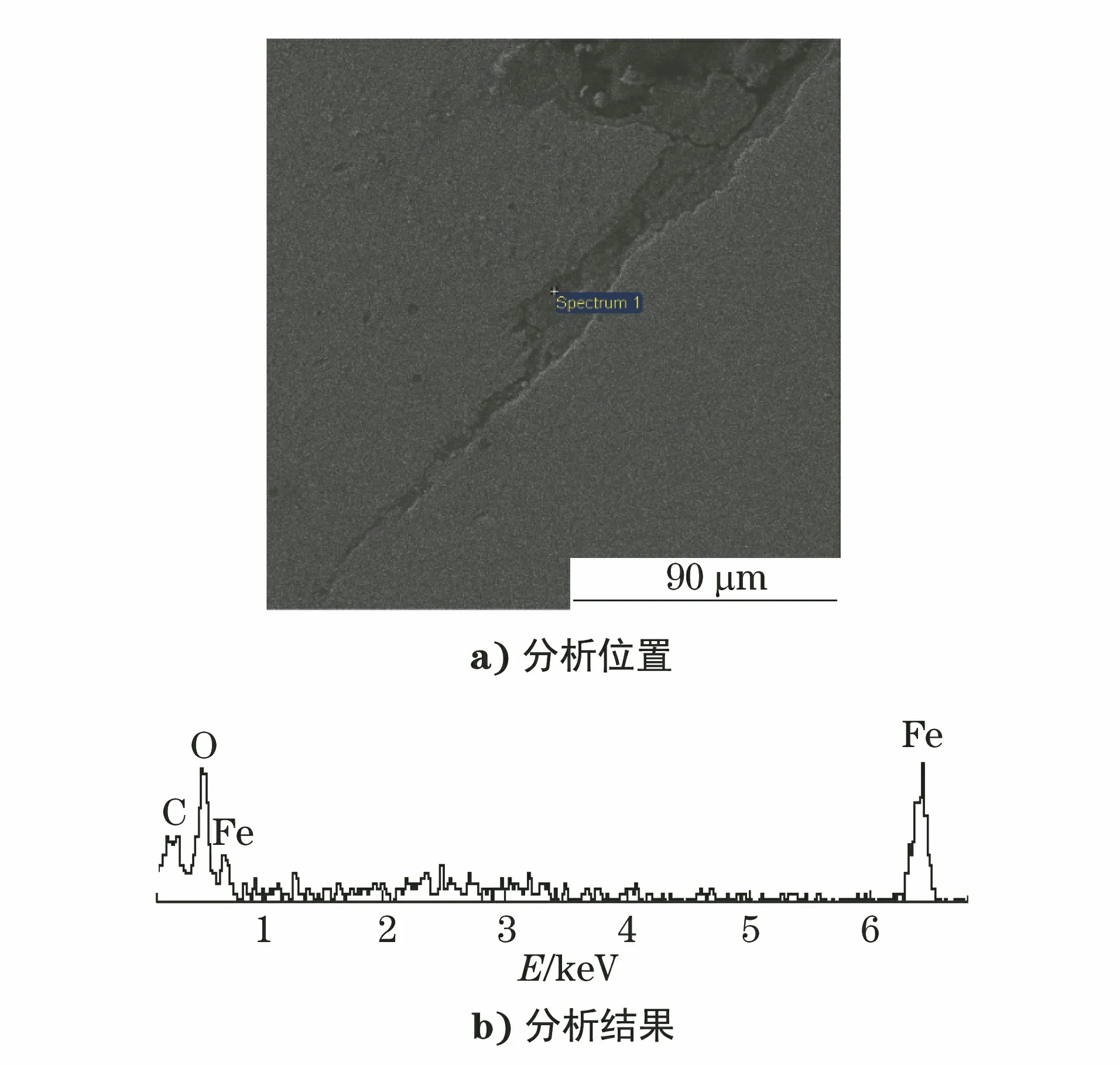

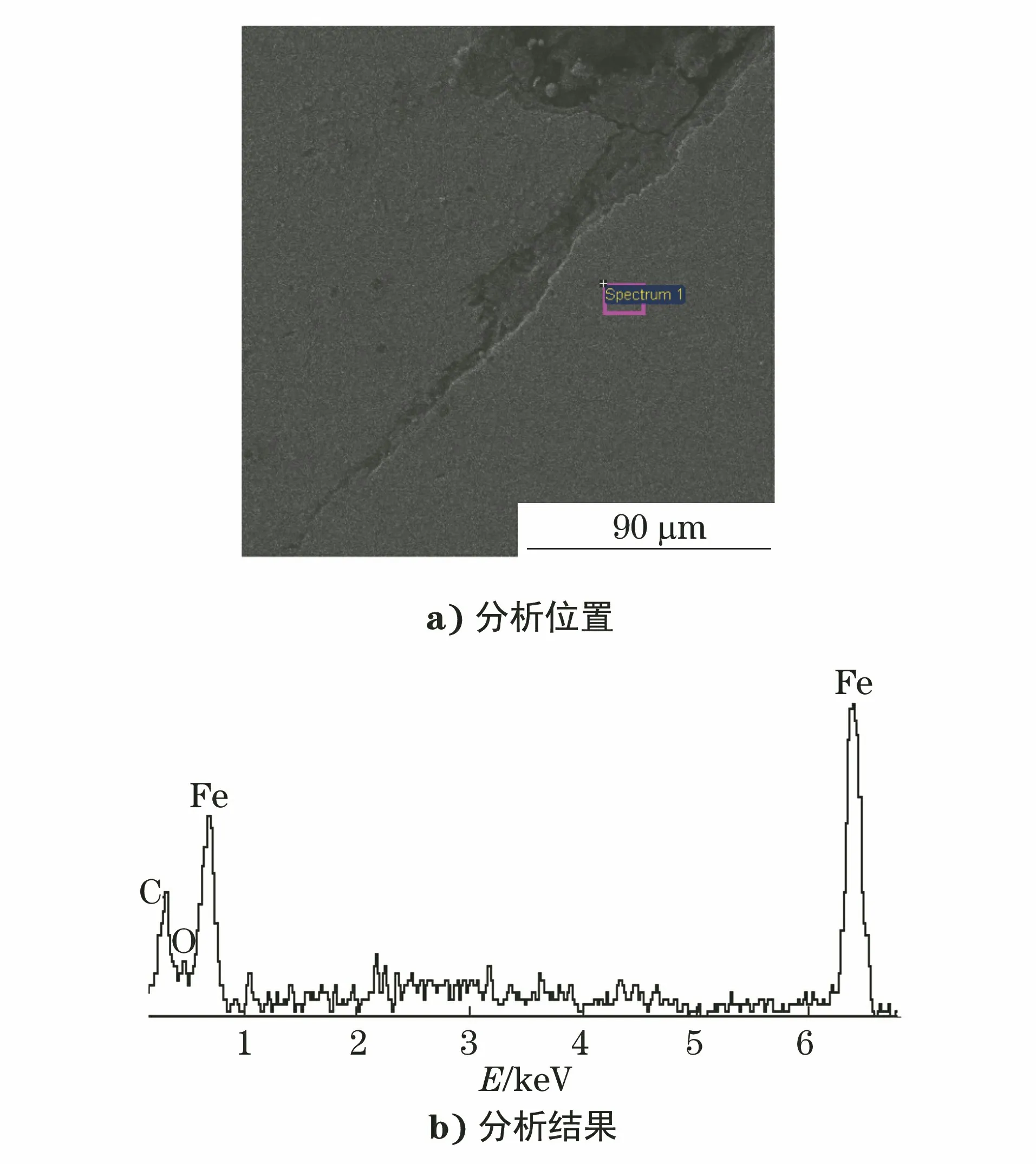

将1号试样的断口清洗干净,置于扫描电镜下观察,发现裂纹起源于直管内表面,与直管内表面成一定角度向外表面扩展,如图11所示。此外,试样内壁存在大量的腐蚀坑,腐蚀坑呈龟裂形貌,最大深度约1.45 mm,且部分腐蚀坑底可见灰色腐蚀产物,如图12所示。对裂纹间隙内的镶嵌物和管材基体分别进行X 射线能谱分析,如图13和14所示,可知裂纹内部物质主要由铁、碳和氧元素组成,与管材基体的成分相同,由此也可以判定起源于内壁的裂纹为管壁内表面折叠缺陷。

图11 1号试样内壁裂纹的SEM形貌Fig.11 SEM morphology of crack on the inner wall of sample 1: a) low multiple; b) high multiple

图12 1号试样内壁腐蚀坑的SEM形貌Fig.12 SEM morphology of corrosion pit on the inner wall of sample 1: a) low multiple; b) high multiple

图13 1号试样裂纹处X射线能谱分析位置及结果Fig.13 a) Analysis position and b) results of crack of sample 1 by X-ray energy spectrum

图14 1号试样基体X射线能谱分析位置及结果Fig.14 a) Analysis position and b) results of the matrix of sample 1 by X-ray energy spectrum

2 分析与讨论

理化检验结果表明,高压直管的化学成分、拉伸性能、冲击性能和硬度均未见异常,壁厚明显减小。

泄漏的高压直管外表面未见明显腐蚀痕迹,内表面呈均匀腐蚀和局部腐蚀形貌,无明显压痕和塑性变形。表明腐蚀在内壁发生,腐蚀产物主要为铁的氧化物,且存在折叠缺陷。

折叠是金属在锻轧过程中变形流动的金属与氧化的金属汇合重叠在一起而形成的,通常是由于材料表面在前一道工序的生产中产生突出的尖角、耳子或凹陷(皮下气孔、擦伤、刮伤等)等缺陷,在随后的轧、锻工序中被压入金属基体[1-5]所形成的。锻轧时产生的尖角、耳子一般较薄,其冷却速度较基体的快,易被氧化形成一层氧化皮,从而无法与基体金属相互焊合而产生折叠。在锻件截面突变处及枝杈结构处,金属的多向流动导致锻件易于形成折叠,由此推断该高压直管坯料在锻造过程中,没有有效清理坯料表面的氧化皮,或者坯料表面存在缺陷(疤痕、不平整、粗大的刮伤、表面缺陷等),在后续锻造中,坯料表面的缺陷会嵌入金属基体内,进而形成折叠缺陷。折叠缺陷破坏了基体组织的连续性,虽然在加工成型初期折叠缺陷不明显,但后续在残余应力和组装约束应力的共同作用下,折叠缺陷会产生裂纹并进一步扩展[6-10]。

该折叠缺陷不仅降低了高压直管的有效承载壁厚,同时缺陷尖端又会造成此处的应力集中,接近11%名义壁厚的裂纹深度造成高压直管的承载能力大幅降低。另外,该高压直管进行过多次酸洗作业,导致其壁厚因腐蚀而减薄,使高压直管的承载能力进一步降低,管壁折叠裂纹在应力作用下快速扩展,最终导致高压直管开裂并发生泄漏。

3 结论及建议

(1) 高压直管内表面存在折叠缺陷是其泄漏的主要原因;多次酸洗作业使得高压直管的壁厚因腐蚀而明显减薄,承压能力降低,是造成该高压直管泄漏的次要原因,两者共同作用导致高压直管最终泄漏。

(2) 建议合理控制钢的冶炼、开坯清理和管坯加热工艺,以减少钢管的折叠类缺陷。