考虑高温水泄漏影响的凝水泵启动过程仿真分析

覃海波, 金家善, 倪 何

(海军工程大学 动力工程学院, 武汉 430033)

凝水泵是汽轮给水机组的一个主要部件,主要用于将凝水从主冷凝器中抽出并加压,使凝水具有足够的压力流经主抽气器与汽封抽气器充当冷却水,而后经给水离子滤器除盐,最终到达处于高位的除氧器[1]. 汽轮给水机组备用转换是检验设备技术状态并均衡设备运行时间的一项重要操作. 在机组备用转换过程中,正常工作的机组停机、备用的机组迅速启动并投入工作,以维持凝水给水系统的正常功能. 然而,在某船用凝水系统中,在备用机组转换时,经常出现不能及时建立凝水泵出口压力的问题,对系统的安全稳定运行,包括对主冷凝器水位和真空、主辅汽轮机汽封压力、除氧器水位及锅炉正常上水等,都产生了严重影响. 长时间不能建立凝水泵出口压力,必将破坏整个蒸汽动力系统的运行稳定性. 所以,对凝水泵启动过程中的水力特性进行分析和预报,对于分析问题的原因、深入掌握凝水系统在故障状态下的运行特性等,都具有重要的理论和实践意义.

鉴于离心泵应用领域的拓展和系统复杂度的提高,针对离心泵启动过程水力特性的研究逐步受到了重视. Tsukamoto等[2]对离心泵的启动过程进行了实验和理论分析,认为叶片环量延迟及泵内脉冲压力是造成瞬态与准稳态特性差异的原因;吴大转等[3]采用实验的方式研究了离心泵的快速启动水力特性,认为离心泵在高转速和低入口压力条件下启动将发生汽蚀;张玉良等[4-6]对离心泵启动过程进行了一系列研究,认为离心泵快速启动初期流量上升趋势迟滞于转速变化,全过程存在普遍的扬程和功率冲击现象,且瞬态特征明显;李志锋等[7]认为离心泵启动过程中的流体加速度、瞬态水力损失或涡流演变是造成瞬态水头低于准稳态值的主要原因;文献[8-9]认为离心泵启动过程中出口压力的变化与泵的启动时间、叶片数量和阀门开度等因素有关;Duplaa等[10]通过试验研究了离心泵启动过程中的水力特性,认为瞬态特性会引起显著的压力波动,并导致局部汽蚀.

上述学者的研究大多是通过CFD仿真或实验的方式分析离心泵在启动过程中的瞬态内流和外特性,但是实验和仿真对象多局限于设备本身,未深入考虑离心泵与系统中其他设备的耦合关系,且针对与给水系统耦合紧密的凝水系统这一复杂运行环境下的离心泵启动过程的水力特性研究鲜见报道,无法解释给水机组备用转换过程中凝水泵出口压力长时间达不到规定要求的问题. 为此,本文结合给水机组在备用状态和启动瞬间泵体发烫、存在来自除氧器的高温水泄漏这一实际情况,在考虑高温泄漏水影响的条件下,基于SimuWorks仿真平台,建立整个凝水系统的仿真模型,分析机组启动过程中,凝水泵流量、各级叶轮入口和出口的凝水压力、焓值、水温或含汽率等凝水状态参数随备用转换过程的动态响应情况,以解释凝水泵启动后不能及时建立出口压力的原因.

1 高温水进入凝水泵的途径及影响

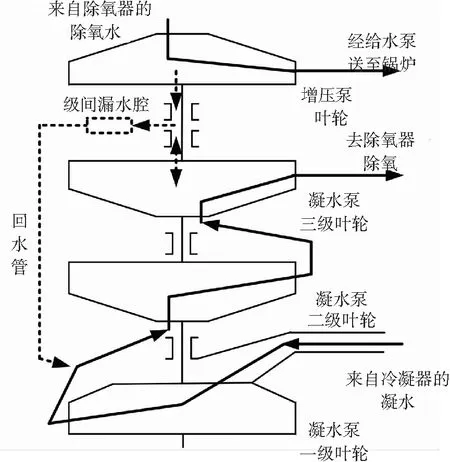

某型船用凝水系统结构如图1所示,该系统主要由主冷凝器、凝水泵入口闸阀(V1和V6)、一组同轴驱动的凝水-增压泵、除氧器和管路系统等组成,规定一组凝水-增压泵工作时另一个作为备用.

凝水泵为三级立式离心泵(一级至三级叶轮编号分别为CP11、CP12、CP13与CP21、CP22、CP23),与位于其上端的单级立式增压泵(叶轮编号为BP1和BP2)共轴,两台泵由汽轮机通过联轴器和齿轮箱驱动. 增压泵入口闸阀(V5和V6)为手动阀,为提高切换过程的时效性,备用机组的增压泵入口闸阀为常开状态,结构如图2所示.

图1 船用凝水系统结构简图

图2 凝水-增压泵结构简图

凝水泵三级叶轮上端和增压泵叶轮下端设有级间漏水密封结构,在密封结构的中部设置了级间漏水腔(图1中编号为N1和N2),并经回水管引流至凝水泵一级叶轮出口,以避免凝水泵三级叶轮背部未经除氧的凝水进入增压泵并经给水泵送入锅炉引起腐蚀. 但是,由密封结构、漏水腔、回水管所建立的通路,却会在机组处于备用状态且吸入闸阀关闭不严时,或是在机组准备起转而打开凝水泵入口闸阀至机组转速升高至凝水泵建立正向流量期间,将除氧器的高温水引入凝水泵叶轮内部及其吸入管路. 高温泄漏水进入凝水泵的具体途径是: 首先,来自除氧器的高温水会先经过增压泵吸入管路、增压泵叶轮、增压泵叶背而到达级间漏水腔;其次,到达级间漏水腔的高温除氧水在此处分两路流向凝水泵一级叶轮出口腔室,一路经过级间漏水回水管直接进入凝水泵一级叶轮出口腔室,另一路则经过凝水泵三级叶轮叶背处的密封结构进入三级叶轮,再经过二级叶轮到达一级叶轮出口腔室;第三,到达凝水泵一级叶轮出口腔室的高温水继续流入一级叶轮内部、凝水泵吸入腔室和吸入管段.

与此同时,在停用机组的凝水泵因转速下降而丧失正向流量后,在其凝水泵吸入闸阀彻底关闭之前,来自除氧器的高温水,也经过上述渠道而到达其凝水泵的吸入管路并进入凝水总管,然后经凝水吸入总管进入正在启动机组的凝水泵入口,进一步增加了凝水管路内的热量,并对正在启动机组凝水泵的工作状态产生再次影响. 高温除氧水进入凝水泵吸入管路,必然升高整个凝水泵和吸入管路的水温,如果漏泄量较大,会使漏入点的凝水达到饱和状态,给凝水泵的正常运行埋下隐患.

2 凝水系统数学模型

2.1 凝水泵数学模型

差异演化算法[11]具有收敛迅速、结构简单、鲁棒性强、对建模对象几何构型参数无要求、能够输出显式模型等特点,在仅有凝水泵实验数据的基础上,本文采用基于残差修正的差异演化算法[12-13]构建凝水泵各级叶轮的扬程-体积流量-转速模型,分别如式(1)- (3)所示:

H1/Hr=n/5320-Q/261-0.078sin[sin(n/1214-

3.084)]+0.651sin[sin(Q/176-0.316)]-0.9694sin(Q/176-0.316)-0.2632,

(1)

H2/Hr=n/4587-Q/189-0.3209-

0.0748sin[sin(n/1035-3.198)-

1]+0.779sin(Q/176-0.316),

(2)

H3/Hr=n/4545-Q/202+0.7925sin(Q/176-0.316)+0.1193sin{sin(n/3600+0.974)+sin[Q/176+0.679+sin(n/1455-2.543)]}-0.399.

(3)

式中:H1、H2和H3分别为凝水泵一级、二级和三级叶轮扬程,m;Hr为叶轮额定扬程(下标r代表额定值,在下文中意义相同),m;Q为凝水泵体积流量,m3/h;n为机组转速,r/m.

在该型凝水泵技术规格书中规定的典型运行环境下,利用本文建立的各级叶轮扬程-体积流量-转速模型开展仿真实验. 实验结果与技术规格书中给出的出厂实验数据的对比如图3所示.

图3 演化模型计算结果与实验数据对比

图3(a)为凝水泵转速和流量变化时,凝水泵的扬程的变化图;图3(b)由下至上为凝水泵在定转速条件下的扬程-流量关系图. 其中,曲面和曲线为模型计算结果,标记点为出厂实验数据. 如图3可见,曲面和曲线过渡平滑,没有出现传统数值拟合方法在函数拼接时出现的阶跃误差,扬程随流量和转速的变化满足实验规律;经统计,计算结果与实验数据的最大误差为1.62%,平均误差为1.03%,满足本文研究对仿真精度的要求.

2.2 凝水系统管路及阀门数学模型

2.2.1 凝水泵入口管段

入口管段沿程阻力损失计算如式(4)所示:

(4)

式中:ΔPy为流体流经入口管段时的沿程压力损失;ρl为水的密度;L和D分别为入口管有效长度和直径;vav流体平均流速;λ为入口管阻力系数.

2.2.2 凝水泵入口闸阀

入口闸阀采用液压驱动的方式打开,整个开启过程持续约3tr,在闸阀动作后约0.3tr凝水泵起转,其中tr为凝水泵起转后出口压力达到要求值的规定时间. 由于闸阀在小开度时阻力系数较大、凝水存在汽蚀的可能,本研究采用均相流模型计算凝水泵入口闸阀局部阻力[14],如式(5)所示:

(5)

式中:ΔPj为汽液两相流流经阀门时的压力损失;vav流体平均流速;ρl和ρv分别为水密度和饱和蒸汽密度;x为蒸汽质量含汽率;ξs为汽液两相流流经阀门时的局部阻力系数,如式(6)所示:

(6)

式中:C为阀门系数,阀门为闸阀时系数取0.5;ξ为单相流通过阀门时的局部阻力系数,由出厂试验数据拟合得到ξ与阀门开度OV的关系如式(7)所示:

(7)

2.2.3 凝水泵出口管段

凝水泵出口管段结构和尺寸始终保持不变,假设其阻力系数为常量,由此凝水泵的流量Qnsb为

(8)

式中:Aout为凝水泵出口管截面积;Pout3为凝水泵三级叶轮出口压力;Pd为除氧器压力;Hd为除氧器进水口高度;ξout为出口管阻力系数.

2.3 叶轮入口凝水状态参数

凝水泵叶轮入口凝水状态参数包括入口凝水比焓、含汽率和温度等. 首先,确定启动机组和停用机组的增压泵出口压力在机组备用转换过程中的变化特性,以计算启动机组或停用机组泄漏通路的高温除氧水泄漏量;其次,利用所得高温水泄漏量结合热力学知识计算泵入口凝水比焓;最后,在确定叶轮入口压力的基础上,计算泵叶轮入口凝水的含汽率和温度的变化情况.

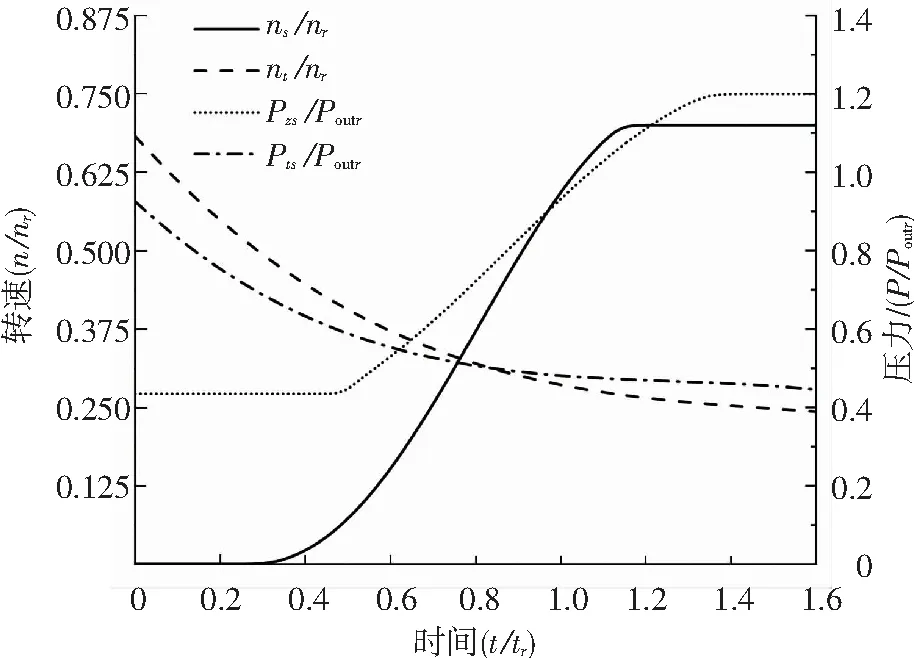

由实船凝水系统运行数据可知,在机组切换过程中(设t=0时启动机组凝水泵的入口闸阀开始打开),启动机组转速ns、启动机组增压泵出口压力Pzs、停用机组转速nt、停用机组增压泵出口压力Pzt随时间的变化趋势如图4所示,图中Poutr为凝水泵和增压泵出口压力的额定值.

图4 机组转速与增压泵出口压力变化趋势

Fig.4 Trend of rotational speed of unit and outlet pressure of booster pump

图4中各参数之间的关系如式(9)所示:

(9)

2.3.1 高温泄漏水流量及其换热量

备用机组转换过程中,来自除氧器、经启动机组泄漏通路泄漏的高温水流量Qleaks如式(10)所示:

(10)

式中:kleaks1和kleaks2分别为启动机组泄漏通路在凝水泵入口闸阀关闭但存在泄漏时及入口闸阀打开后的导纳系数[8];H1s为启动机组凝水泵一级叶轮扬程;Pc为冷凝器压力;Hc为冷凝器出水口高度;Lc为冷凝器水位;Pout1为一级叶轮出口压力;Qnsbs为启动机组凝水泵流量.

停用机组凝水泵丧失正向流量后,来自除氧器、经停用机组泄漏通路泄漏的高温水流量Qleakt如式(11)所示:

(11)

式中:kleakt为停用机组泄漏通路导纳系数;H1t为停用机组凝水泵一级叶轮扬程.

2.3.2 叶轮入口凝水比焓

启动机组凝水泵入口闸阀处于关闭状态但存在泄漏时,凝水泵入口凝水比焓hin1如式(12)所示:

min1dhin1/dt=Qleaks(hcy-hin1)-Eleaks.

(12)

式中:min1为一级叶轮入口蓄水质量;hcy为来自除氧器的高温除氧水的比焓;Eleaks为高温除氧水流经启动机组泄漏通路时散失的热量.

在启动机组凝水泵建立正向流量前,来自启动机组和停用机组的泄漏水同时影响凝水泵入口的凝水比焓hin1,如式(13)所示:

min1dhin1/dt=(Qleaks+Qleakt)(hcy-hin1)-

Eleaks-Eleakt.

(13)

式中:Eleakt为高温除氧水流经停用机组泄漏通路时散失的热量.

在启动机组凝水泵建立正向流量后,来自启动机组的高温泄漏水直接进入凝水泵二级叶轮,仅来自停用机组的泄漏水对凝水泵入口的凝水状态产生影响,凝水泵一级叶轮入口和二级叶轮入口凝水比焓如式(14)所示:

(14)

式中:hns为来自冷凝器的低温凝水的比焓;min2为二级叶轮入口蓄水质量.

2.3.3 叶轮入口工质含汽率

由于凝水泵在正常状态下不发生汽蚀,只有在备用机组启动过程中,由于除氧器的高温水漏入凝水泵吸入口而导致汽蚀. 由于在凝水泵刚启动时流量较小,所以可以忽略叶轮吸入口和叶轮内的流动损失. 假设叶轮入口压力与叶片前缘压力相等,由于叶轮入口凝水参数波动导致的凝水质量含汽率变化对泵启动过程的影响分析如下.

凝水泵一级叶轮入口压力Pin1如式(15)所示:

Pin1=Pc+ρlg(Hc+Lc)-ΔPy-ΔPj.

(15)

式中:Pc为冷凝器压力;Hc为冷凝器出水口高度;Lc为冷凝器水位.

凝水泵第i级叶轮出入口压差ΔPi如式(16)所示:

(16)

式中:g为重力加速度;Hi为i级叶轮扬程;vi′和vi″分别为i级叶轮入口饱和水和饱和蒸汽比容;xi为i级叶轮入口质量含汽率,如式(17)所示:

(17)

凝水泵第i级叶轮入口水温Tini为

(18)

式中:cl为水的比热容;T_sat(Pini)为压力Pini对应的饱和水温度.

3 凝水泵启动过程仿真分析

假设冷凝器压力Pc为0.011 MPa,冷凝器水位Hc为500 mm,凝水温度Tns为45.63 ℃;冷凝器出水口至凝水泵入口高度Lc为0.77 m,除氧器压力Pd为0.125 MPa,除氧水温度Tcy为104 ℃,除氧器进水口高度Hd为9.7m. 在此条件下,对凝水泵启动程进行仿真分析.

3.1 正常启动

不考虑高温水泄漏,以凝水泵入口闸阀开始打开的瞬间为时间零点,泵启动过程中的各项参数变化趋势如图5和图6所示.

图5 凝水泵启动过程外特性变化趋势

Fig.5 Trend of external characteristics of condensate pump during starting process

3.2 高温水泄漏量较小时启动

当来自除氧器的高温泄漏水流量较小时,泵启动过程中的各项参数变化趋势如图7~9所示.

图6 凝水泵一级叶轮入口比焓变化趋势

Fig.6 Trend of specific enthalpy of primary impeller inlet of condensate pump

图7 高温水泄漏量与凝水泵流量变化趋势

Fig.7 Trend of flow rate of high temperature leaking water and condensate pump

图8 一级叶轮入口比焓和含汽率变化趋势

Fig.8 Trend of specific enthalpy and vapor content of primary impeller inlet

图9 凝水泵启动过程外特性变化趋势

Fig.9 Trend of external characteristics of condensate pump during starting process

由图7可知,由于入口闸阀的开启,来自启动机组的高温水泄漏量Qleaks随之增大,随后由于增压泵出口压力Pzs的上升Qleaks继续增大,在t=0.85tr启动机组凝水泵建立正向流量后,该泄漏水进入二级叶轮,在启动期间Qleaks的均值为0.0351Qr;由于停运机组凝水泵在t=0.55tr彻底丧失正向流量,随后来自停运机组的高温泄漏水流量Qleakt迅速增大,期间Qleakt的均值为0.0272Qr.

由图9可知,在t=0.69tr-0.99tr,由于x1大于0,一级叶轮出口压力Pout1处于下降趋势,对比图5可知Pout2和Pout3上升趋势弱于正常启动过程,且凝水泵建立正向流量的时刻比正常启动过程晚0.04tr.

综上所述,在凝水泵启动过程中,若存在高温泄漏水,将导致凝水泵叶轮入口工质比焓上升,在工质比焓大于饱和水比焓时含汽率将增大,并造成相应叶轮扬程下降,最后导致凝水泵建立正向流量的时刻推迟.

3.3 高温水泄漏量较大时启动

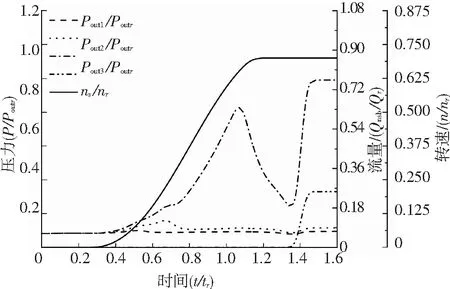

当来自除氧器的高温泄漏水流量较大时,泵启动过程中的各项参数变化趋势如图10~12所示.

由图10可知,Qleaks和Qleakt的变化趋势与凝水泵在高温水泄漏量较小时启动的变化趋势基本一致,均值分别为0.0556Qr和0.0425Qr.

图10 高温水泄漏量与凝水泵流量变化趋势

Fig.10 Trend of flow rate of high temperature leaking water and condensate pump

图11 叶轮入口比焓差值和含汽率变化趋势

Fig.11 Trend of specific enthalpy difference and vapor content of impeller inlets

图12 凝水泵启动过程外特性变化趋势

Fig.12 Trend of external characteristics of condensate pump during starting process

由图12可见,在凝水泵起转后,xi大于0将导致相应的叶轮出口压力Pouti无法随转速的增大而上升;在t=1.35tr凝水泵建立正向流量(滞后于正常启动0.51tr)后,xi由于低温凝水的进入均处于缓慢减小趋势,因此Pout3开始上升,但最终稳定在0.5Poutr,远低于规定值.

综上所述,在凝水泵启动过程中,若高温水泄漏量足够大,将导致凝水泵各级叶轮入口含汽率大于0,甚至造成凝水泵出口压力无法在规定时间内达到要求值,严重影响凝水泵的正常启动.

4 结 论

1)导致备用机组转换期间凝水泵出口压力长时间不能满足要求的直接原因是有高温除氧水进入了凝水泵一级叶轮及其吸入管路.

2)高温除氧水进入凝水泵一级叶轮及其吸入管路的条件或时机:一是机组处于备用状态且吸入闸阀关闭不严;二是自机组起转前打开凝水泵入口闸阀至凝水泵建立正向流量期间;三是自停用机组凝水泵丧失正向流量至其入口闸阀彻底关闭期间.

3) 在较少或没有高温泄漏水影响时,凝水泵出口压力紧随其转速而升高,快速达到规定值;随着高温水泄漏量的增大,凝水泵建立正向流量和达到规定出口压力的时间延长;泄漏水流量很大时,将长时间无法建立起满足要求的出口压力.

4) 选用不易泄漏的入口闸阀、提高凝水—增压泵级间漏水密封结构的性能等,对于避免备用机组转换过程中不能及时建立凝水泵出口压力的故障、提高凝水系统的可靠性具有重要价值.