如何提高双线螺纹的螺距精度

高万新

摘 要:在中职学校普车实训课题中,车削多线螺纹是一个较难的课题,它不仅要保证每条螺纹的尺寸精度和形状精度,还要保证每条螺纹的相对位置精度。如果螺纹的螺距出现较大误差,将会影响其配合精度,甚至造成无法安装或工件报废。在车削螺纹过程中,螺纹各部分尺寸精度学生基本上都能掌握,但对螺纹分线技术尚还欠缺,根据多年的教学经验和现有设备设施下,总结出一套加工多线螺纹行之有效的教学方法。

关键词:多线螺纹;分线;左右切削法

现代加工技术突飞猛进、加工设备日新月异,对于大批量的定型产品可采用先进的加工设备和先进加工工艺。而对于一些批量很小或零部件的修配或产品的试制,仍采用传统的手工加工制作,并且要想成为一名技术能手,一定要有扎实的基本功,传承这种工匠精神。

一、相关概念

(一)多线螺纹的技术要求:多线螺纹的螺距必须相等;多线螺纹每条螺纹的牙型角、中径处螺距要相等。

(二)多线螺纹的分线方法。

1.轴向分线法

(1)用小滑板刻线分度,在车好一条螺旋槽后, 利用小滑板刻度使车刀移动一个螺距的距离,再车削相邻的一条螺旋槽,从而达到分线目的,这种方法简单实用,适用于单件小批量生产;

(2)用百分表和量块分线,根据百分表上的读数值,来确定小滑板的移动量,这种方法适合分线精度较高的单件生产,但百分表移动的距离有限,不适合加工螺距较大的多线螺纹,所在在实际生产中,常用百分表和量块配合分线。

2.圆周分线法

(1)利用卡盘卡爪分线,当工件采用二顶尖,并用三爪或四爪卡盘替代拨盘时,可利用卡爪对二、三、四线的多线螺纹进行分线,在粗车好一条螺旋槽后,松开后顶尖,把工件连同鸡心夹转过一个角度,由卡盘上的另一只卡爪拨动,再顶好后活动顶尖,便可车削另一条螺旋槽;

(2)利用交换齿轮分线,当车床主轴交换齿轮齿数是螺纹线数的整数倍时,可以利用主轴交换齿轮进行分线。

在学生实训或工厂小批量生产时,通常采用小滑板刻线分头,这种方法简单实用,且分线精度较高,能满足大部分使用需求。

二、车削加工及分线方法

为了保证螺距精度在车削多线螺纹时,主要解决螺纹的分线方法。车工班在实习双线螺纹车削这一课题时,有70%以上的同学在用三针测量螺纹中径时,虽然中径尺寸保证了,但螺距精度超差,针对这种情况,本人通过实际操作、对比分析,发现利用小拖扳刻度来分线完全能保证多线螺纹的分线精度。

在车削螺纹时,主要解决的是多线螺纹的分线方法,车削螺纹时的准确分线是保证加工质量的关键性问题。如果螺纹的分线有误差,将直接影响多线螺纹的螺距不等,如果是配合件将直接影响内外螺纹的配合精度,降低产品使用寿命。如果分线严重超差,加工出的产品有可能就是废品。所以车削双线螺纹时螺纹的分线在整个加工过程中处于“重中之重”的位置。总之,螺纹的分线方法选择必须根据工件的精度要求加工数量的多少,机床设备情况,刀具材料的切削性能,工件的强度及工件在加工过程中可能产生的变形,如工件的弹性变形,热变形等各方面因素进行综合考虑。

根据多线螺纹的形成原理,理论上车削多线螺纹时的分线方法有很多种,结合学校的实习设备条件,同学们常用的方法是轴向分线法中的第一种方法,用小滑板刻度确定移动量来分线,加工方法采用的是左右切削法。在实习过程中大多数同学虽然采用了这种方法分线、车削。但有的同学虽然中径尺寸保证了,但螺距精度得不到保证,我结合自己在平时的实践教学过程中,来谈谈我是如何保证螺距精度的。我采用的分线方法是用小拖板刻度盘分线,加工方法采用的是左右切削法。应注意:采用左右切削法来车削多线螺纹时,我要着重强调一点“决不可将一条螺旋槽车好后再车另一条螺旋槽”。

加工时应按下列步骤进行。

1.首先将中、小滑板的空行程消除,然后调至零位刻度。小滑板角度调至零位刻度。适当调整各处间隙。

2.粗车第一条螺旋槽留余量精车,此时记住粗车时的中、小滑板刻度值,在保证牙型侧面的表面质量同时小滑板的借刀量尽可能小,一般以车出为准。

3.粗车第二条螺旋槽利用小滑板分线,小滑板向前或向后移动一个螺距。中滑板进刀与车第一条螺旋槽相同,小滑板的借刀量尽可能小。用左右切削法尽可能修正分头误差。

4.换精车刀采用循环车削方法,结合左、右切削法加工双线螺纹,在精车前应通过循环车削法验证分头误差,若车削方法正确,车刀又无问题,但分头误差较大,说明小滑板有间隙或有角度偏差,应及时调整。车削每一条螺旋槽时,车刀的纵向借刀量和径向进刀应相同。

5.按上述方法精车各条螺旋槽,保证中径尺寸符合要求,螺距精度误差在范围之内。

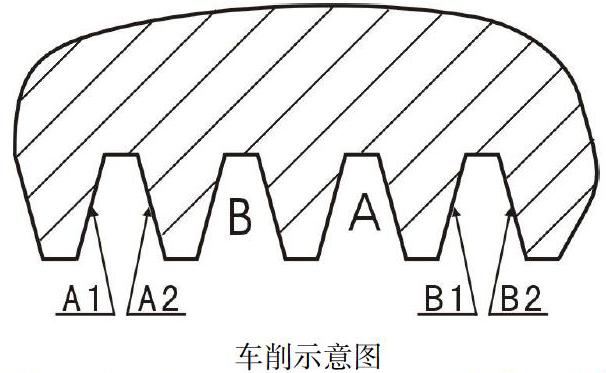

下面我就以车削Tr36X10(P5)—7e为例来说明(见车削示意图),车削加工过程如下:

(一)粗车循环

1.粗车第一条螺旋槽A槽,采用左、右切削法,在保证A1、A2面表面质量的前提下小滑板尽量少借刀。记注在分别车削A1面和A2面时小拖板刻度,计算一下包括空行程在内的小滑板的刻度值(比如说是20格)此时中滑板刻度已进至50格,把车刀停留在A1面。

2.小滑板顺时针向前移动4.8~4.9mm记清小滑板的刻度值。用左、右切削法尽可能少借刀,向前借刀(车削B1面)不要超过要求记注的小滑板的刻度值,向后借刀(车削B2面)不超过16~18格(包括空行程)中滑板刻度逐步进到50格, 小滑板再逐渐向前移动到车削A1面时的刻度值加上5.1mm,车好B1面。

3.小滑板配合中滑板進行车削,小滑板顺时针向前逐渐移动到5mm、中滑板逐渐进到50格,车好A1面。小滑板向后移车削A2面,车光即可。记清小滑板的刻度值,小滑板逆时针向后逐渐移动到5mm、中滑板逐渐进到50格,车好B2面。这样就完成一次粗车循环。

若进行一次粗车循环后,有的面没有铁屑产生,就在此面再进行一次车削循环即可。因为要考虑工件的弹性变形等因素对工件中径尺寸的影响,同学们不难发现即使最后一次走空刀,工件上照样有如锡铂一样的铁屑出来,这正是由于工件的弹性变形引的,不必担心。

(二)精车循环

方法和粗车循环一样,中滑板和小滑板配合,将中滑板刻度逐步进到55格的精车尺寸,使每一个面径向方向都按55格进刀,时刻用三针测量A、B槽的中径和分头误差,使之符合图纸上规定的尺寸要求。

由此可见,用小滑板刻度分线,采用左、右切削法加工双线螺纹有以下优点:

1.利用车床的刻度盘在整个螺纹加工过程中,中径尺寸能够得到保证。

2.螺距精度容易得到保证,一般在0.05mm类。

3.本加工方法在学生操作中经实践检验表明,学生容易掌握,效果比较明显。

三、测量

1.采三针测量法,检查相邻螺旋槽的中径和分头误差;

2.也可采用齿厚游标卡尺交替检查两相邻的螺旋槽进行对比,可检测出分头误差。

参考文献:

[1]劳动部培训司 《高级车工技能训练》 中国劳动出版社 1988年6月19911年6月第一版 P69螺纹车削加工。

[2]劳动和社会保障部教材办公室 《车工工艺术与技能训练》 中国劳动社会保障出版社 2001年1月2001年6月第一版 P206车多线螺纹和多线蜗杆。

[3]高级技工学校机械类教材编审委员会 《高级车工技能训练》 中国劳动社会保障出版社 1998年12月1999年5月第一版 P128车多线螺纹、多线蜗杆。