微张力定(减)径机厚壁孔型优化

郭海明,李琳琳,秦桂伟,杨永海,洪 汛

(鞍钢股份有限公司无缝钢管厂,辽宁 鞍山 114021)

鞍钢股份有限公司无缝钢管厂(简称鞍钢无缝厂)Φ159 mm MPM 连轧管机组采用Φ380 mm 微张力定(减)径机,14 机架单独传动,有112 mm、172 mm 两套孔型系列,主要生产Φ70~102 mm×4.5~16 mm(112 mm 孔型系列)和Φ108~159 mm×4.5~16 mm 钢管(172 mm 孔型系列);Φ177 mm PQF 连轧管机组采用14 机架Φ380 mm 三辊微张力定(减)径机,有112 mm、160 mm、194 mm 三套孔型系列,但目前只使用160 mm、194 mm 孔型系列,主要生产Φ108~141.3 mm×4.5~16 mm(160 mm 孔型系列)和Φ139.7~180 mm×4.5~16 mm 钢管(194 mm 孔型系列)。但是,这两套机组因在设计时每个钢管规格只设计了一套孔型,轧制壁厚范围大,轧制壁厚S≥10 mm 厚壁管时会出现严重“内六方”等问题,因此一些产品改由Φ219 mm 自动轧管机组生产。但是,2013 年10 月Φ219 mm 自动轧管机组停产,该机组轧制的Φ70~159 mm 厚壁规格(16 mm ∧S ∧20 mm)要由Φ159 mm MPM 连轧管机组生产;轧制的Φ108~180 mm 厚壁规格(16 mm ∧S ∧25 mm)产品要由Φ177 mm PQF 连轧管机组生产。鉴于此,需要优化Φ159 mm MPM 连轧管机组和Φ177 mm PQF 连轧管机组轧制厚壁管时微张力定(减)径的孔型为负宽展孔型(孔型系数为负数),以提高厚壁管产品壁厚精度,改善“内六方”。

1 “内六方”成因及对策

1.1 “内六方”成因

在微张力定(减)径过程中,因孔型在轧辊上切槽深度不同,沿孔型宽度上各点线速度不同,使金属沿孔型宽度上的流动不均匀,所以沿孔型宽度上的壁厚增厚也不均匀。对于薄壁管,附加轴向应力对于壁厚变化的附加影响较小,“内六方”现象不明显;但对于厚壁管,附加轴向应力对于壁厚变化的附加影响较大,“内六方”现象较为明显[1-15],致使壁厚精度不能满足相关标准要求。

1.2 减轻“内六方”对策

通过对“内六方”产生原因进行分析,要减轻厚壁管“内六方”,结合鞍钢无缝厂实际,只能单独设计厚壁管孔型,在无法改变减径率的前提下,只能通过减小椭圆度,采用负宽展孔型设计,同时合理施加张力来减轻“内六方”。

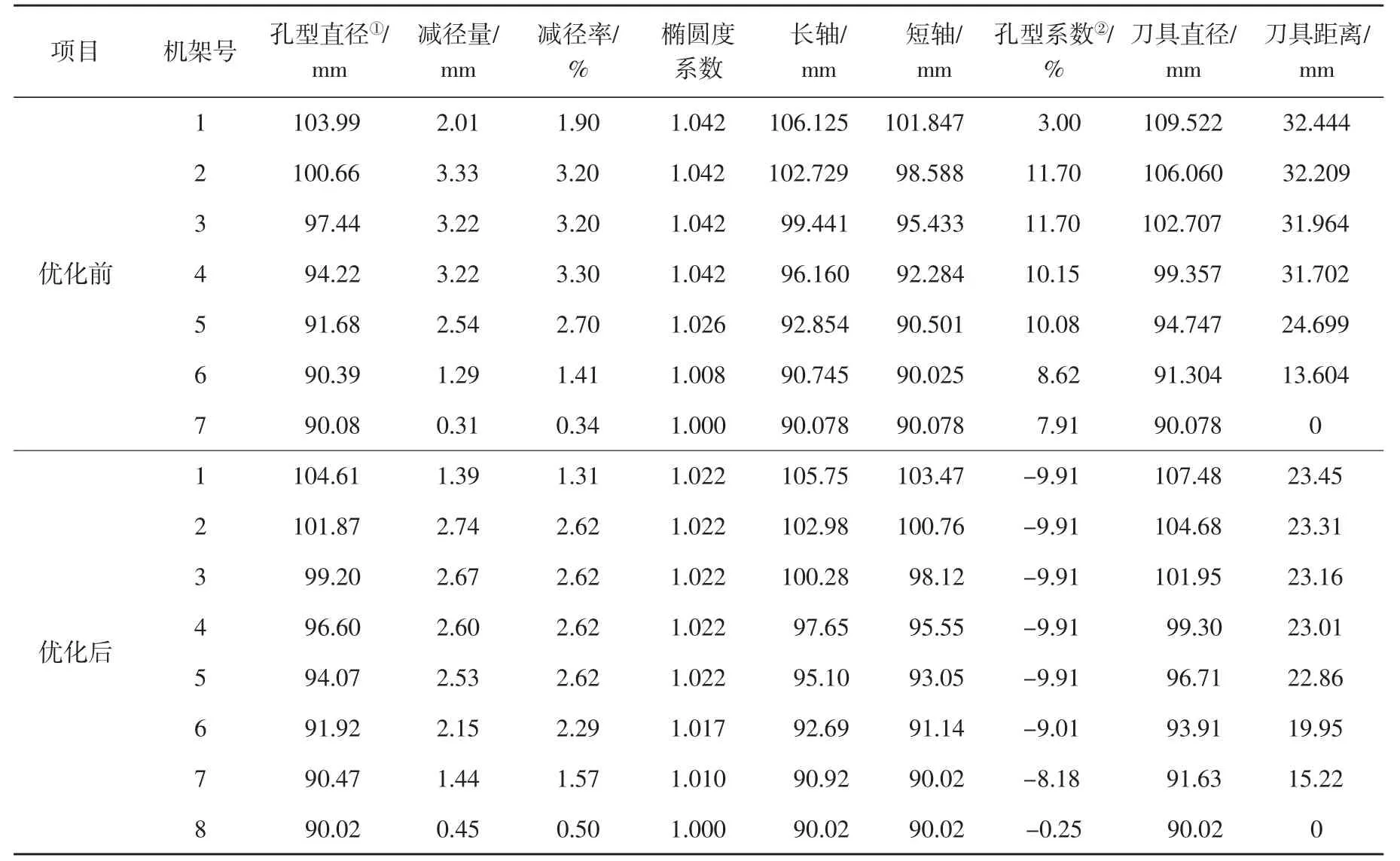

表1 112 mm 孔型系列生产Ф88.90 mm×13 mm 接箍管时的微张力定(减)径机孔型参数

2 微张力定(减)径机孔型优化

2.1 Φ159 mm MPM 连轧管机组

(1) 优化微张力定(减)径机112 mm 孔型系列,生产Φ76~102 mm 厚壁管(S≥10 mm)。对于112 mm 孔型系列,因Φ159 mm MPM 连轧管机组原定(减)径孔型的最大减径率3.30%和最大椭圆度系数1.042 较大,轧制生产Φ70~102 mm 厚壁管(S≥10 mm)时会出现严重“内六方”。2013 年4 月9 日,用原112 mm 孔型系列轧制Ф88.90 mm×13 mm 规格J55 接箍管,其外径极差为0.88 mm,外径精度达±0.49%D,壁厚极差为2.42 mm,虽然外径精度满足内控要求±0.75%D,壁厚精度满足内控要求±10%S,但尺寸控制一旦偏离目标值极易出现外径或壁厚超差现象;外径及壁厚精度不高,产品存在明显“内六方”倾向。

鉴于此,将微张力定(减)径机112 mm 孔型系列优化为负宽展孔型,并生产Φ76~102 mm(S≥10 mm)厚壁管;为减小减径量,孔型由原70~102 mm改为76~102 mm,最大减径率由3.30%减小到2.62%,孔型的最大椭圆度系数由1.042 改为1.022。

Φ159 mm MPM 连轧管机组生产Ф88.90 mm×13 mm 接箍管时,微张力定(减)径机112 mm 孔型系列优化前后的孔型参数见表1。

从表1 可以看出,优化后的负宽展孔型,其最大减径率由3.30%减小为2.62%,最大椭圆度系数由1.042 改为1.022。孔型由正宽展孔型改为负宽展孔型。该孔型专用于Ф88.9 mm 接箍(S≥10 mm)厚壁管的轧制。

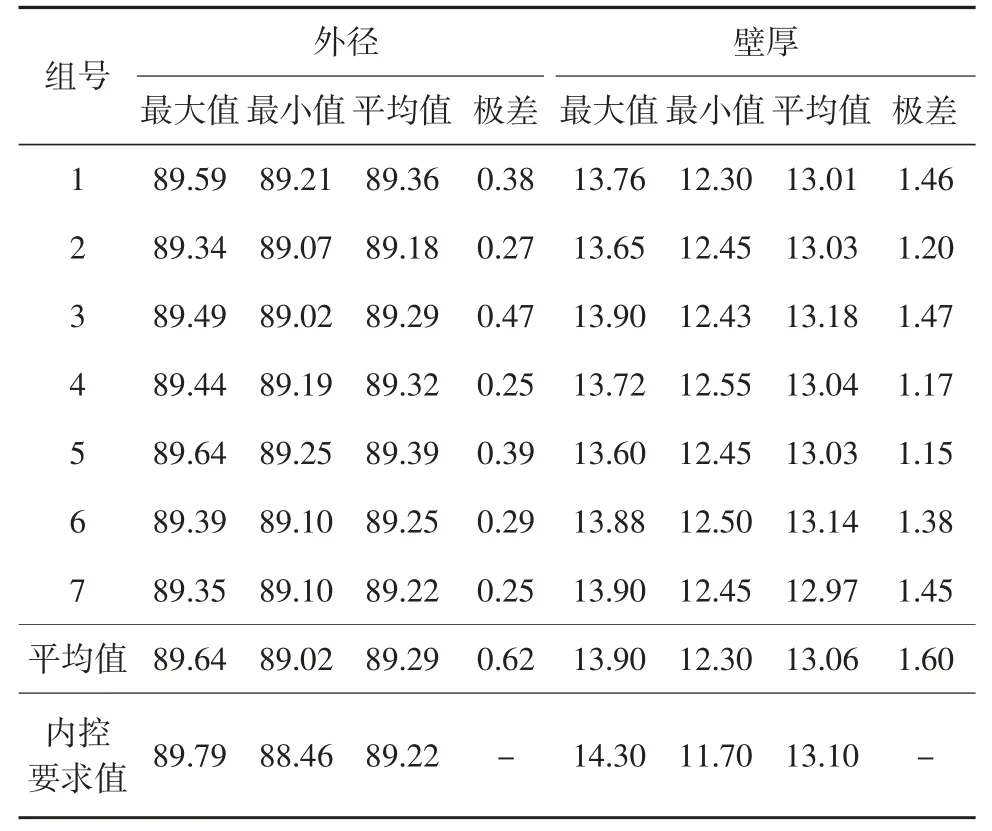

用优化孔型在Φ159 mm MPM 连轧管机组轧制Ф88.9 mm×13 mm 规格J55 接箍管,测量其外径和壁厚。测量7 组,直径方向4 个位置为1 组。负宽展孔型轧制的Ф88.9 mm×13 mm 规格J55 接箍管的外径和壁厚测量数据见表2。

表2 负宽展孔型轧制的Ф88.9 mm×13 mm 规格J55 接箍管的外径和壁厚测量数据mm

从表2 可以看出:负宽展孔型轧制的Ф88.9 mm×13 mm 规格J55 接箍管的外径最大极差为0.62 mm,内控外径精度达±0.35%D,满足内控精度要求±0.75%D,较正宽展原孔型轧制的产品外径精度高0.14%D;壁厚最大极差为1.60 mm,壁厚精度达±6.15%S,满足内控精度要求±10%S,较正宽展原孔型轧制的产品壁厚精度高±3.16%S。可见,负宽展孔型在Φ159 mm MPM 连轧管机组轧制Ф88.9 mm×13 mm 规格J55 接箍管,产品外径及壁厚精度均达到较高水平,减轻了厚壁管外径不圆及壁厚“内六方”倾向,说明该负宽展孔型开发成功。

(2) 优化微张力定(减)径机172 mm 孔型系列,生产Φ121~159 mm 厚壁管(S≥10 mm)。

由前述可知,Φ159 mm MPM 连轧管机组原定(减)径孔型的最大减径率和最大椭圆度系数较大,轧制厚壁管时会出现严重“内六方”。因此,将原172 mm 孔型系列优化为轧制厚壁管的负宽展孔型,以减小减径量,孔型由108~159 mm 改为121~159 mm,最大减径率由3.30%减到2.35%,孔型的最大椭圆度系数由1.042 改为1.020。

(3) 开发微张力定(减)径机152 mm 孔型系列,生产Φ108~140 mm 厚壁管(S≥10 mm)。

设计了152 mm 孔型系列负宽展孔型,生产厚壁管,为减小减径量,孔型仍为108~140 mm,减径率由3.30%减到2.29%,孔型的最大椭圆度系数由1.042 改为1.020[16]。

2.2 Φ177 mm PQF 连轧管机组

(1) 优化微张力定(减)径机160 mm 孔型系列,生产Φ108~141.3 mm 厚壁管(S≥10 mm)。

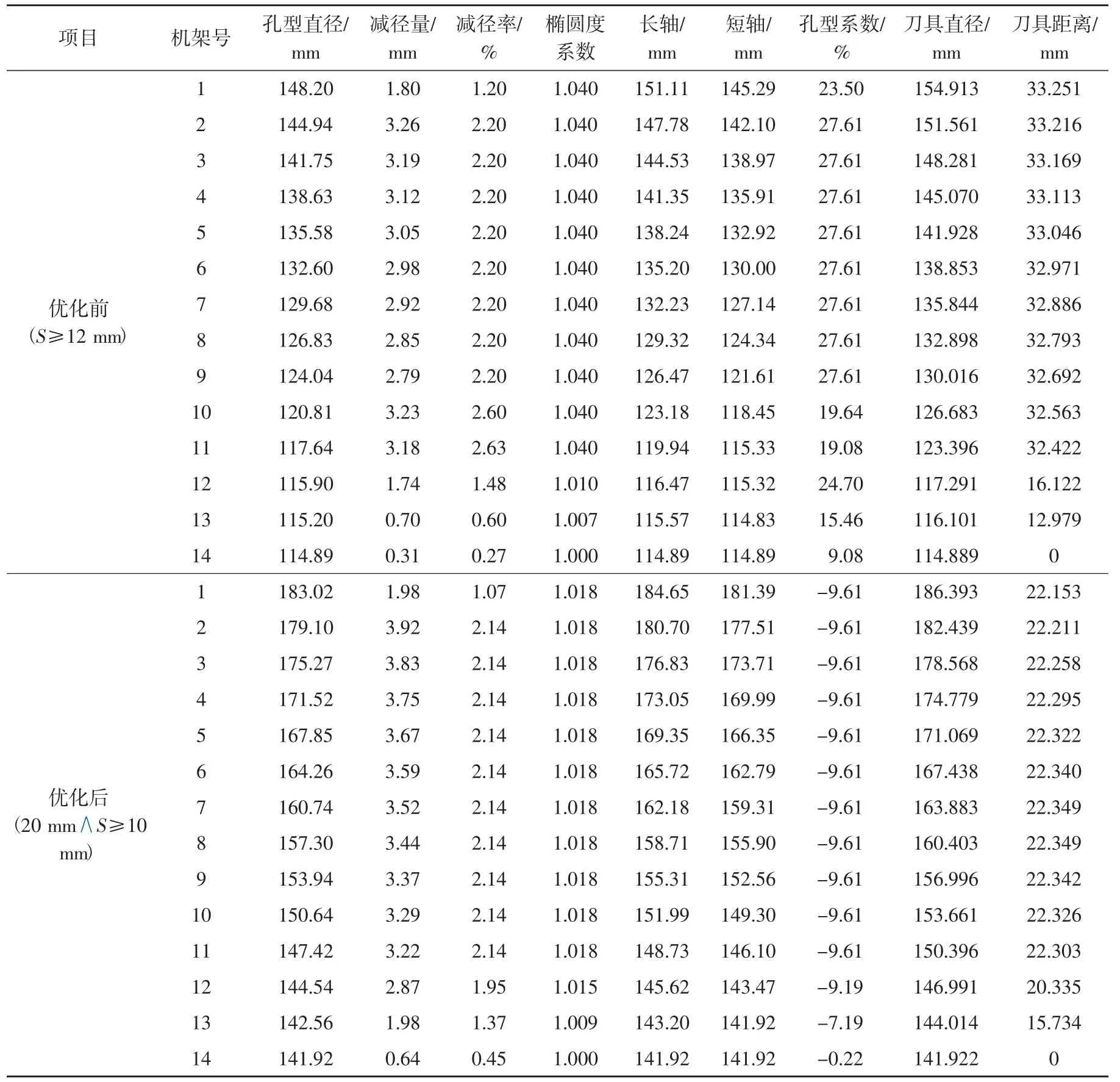

优化Φ177 mm PQF 连轧管机组微张力定(减)径机160 mm 孔型系列,原薄壁定(减)径孔型最大减径率由2.60%减小到2.50%,孔型的最大椭圆度系数由1.040 减小到1.021,孔型系数-9.84%较大,提高了钢管外径精度及壁厚精度,特别是减小了钢管“内六方”倾向。160 mm 孔型系列生产Ф180 mm 厚壁管时的微张力定(减)径机孔型参数见表3。以此类推,笔者设计160 mm 孔型系列生产Φ108~141.3 mm 11 种外径规格厚壁管的定(减)径机孔型40 架次。

(2) 优化微张力定(减)径机194 mm 孔型系列,生产Φ139.7~180 mm 厚壁管(S≥10 mm)。

优化Φ177 mm PQF 连轧管机组微张力定(减)径机194 mm 孔型系列,原薄壁定(减)径孔型最大减径率由2.20%减小到2.14%,孔型的最大椭圆度系数由1.040 减小到1.018,孔型系数-9.61%较大,提高了钢管外径精度及壁厚精度,特别是减小了钢管“内六方”倾向。194 mm 孔型系列生产Φ140 mm厚壁管时的微张力定(减)径孔型参数见表4。以此类推,设计194 mm 孔型系列生产Φ140~180 mm 12 种外径规格厚壁管的定(减)径机孔型41 架次。

3 厚壁管负宽展孔型的进一步优化

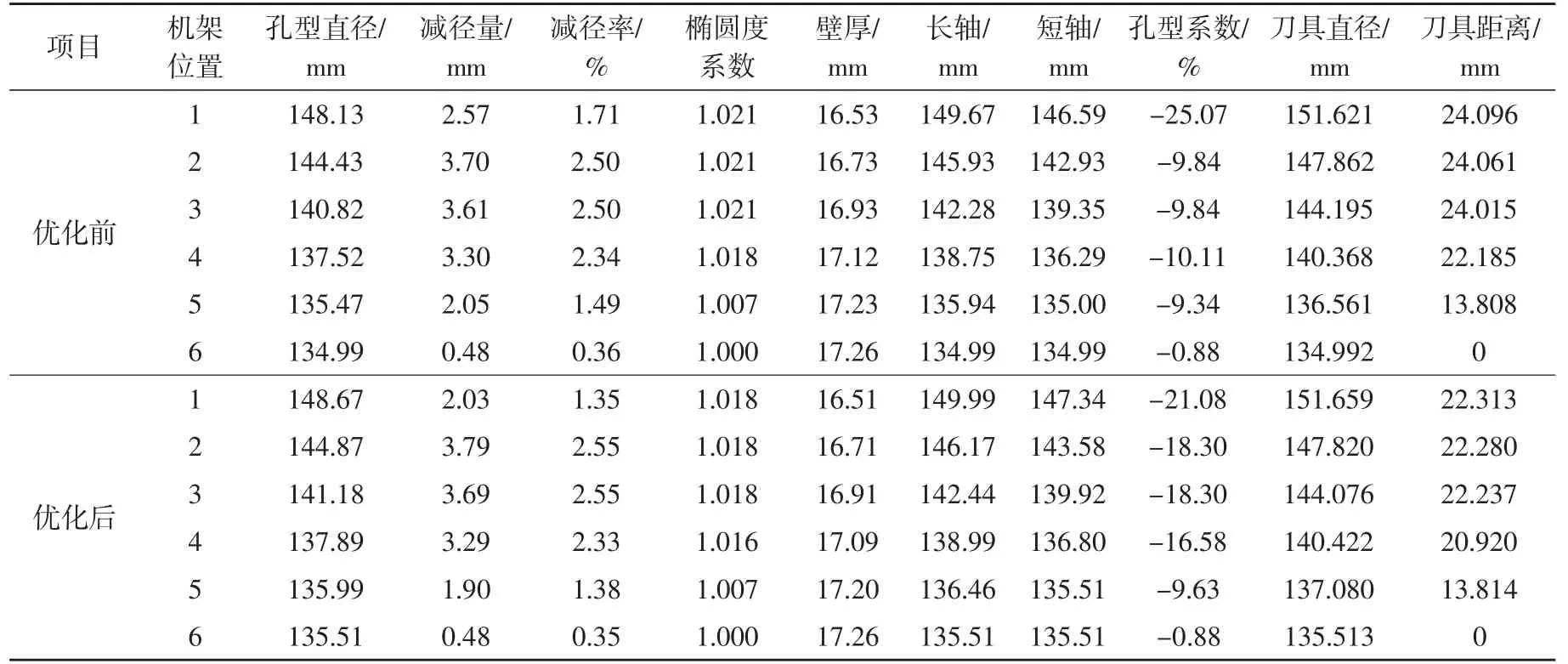

随着厚壁管的开发越来越多,特厚壁钢管开发成功,现有厚壁管孔型已不适应,还需对现有厚壁孔型进一步优化,以满足用户日益增长的需要。生产Φ133 mm×17 mm 钢管时的微张力定(减)径机孔型参数见表5。

2018 年8 月初,对Φ177 mm PQF 连轧管机组160 mm 孔型系列所有轧制厚壁管的孔型进行优化,最大椭圆度系数由1.021 减小到1.018,最大孔型系数由-9.84%减少到-18.30%,使用大负宽展孔型,进一步提高钢管壁厚精度。随后,将优化160 mm孔型系列的经验进行推广,先对194 mm 孔型系列厚壁孔型进行优化,最大椭圆度系数由1.018减小到1.015,最大孔型系数由-9.61%减少到-18.46%;然后对Φ159 mm MPM 连轧管机组微张力定(减)径孔型进行优化。

表3 160 mm 孔型系列生产Ф180 mm 厚壁管时的微张力定(减)径机孔型参数

4 优化后的应用效果

2018 年10 月6 日,采用优化后的、160 mm孔型系列中的120 mm 孔型轧制Φ120 mm×25 mm特厚壁管,共轧制195 支、166.566 t,包装合格385 支、155.612 t,废品1 支、0.404 t,上机组剔料2 支、1.616 t,原品种成材率93.42%,较2017年5 月同规格原品种成材率提高7.82%;一次检查合格率96.11%,没有因“内六方”而返工的产品。Φ120 mm×25 mm 特厚壁管的壁厚实测数据见表6。

根据表6 可知,Φ120 mm×25 mm 特厚壁管壁厚的极差为1.40~2.62 mm。将数据正态分析后,P值为0.308,大于0.05,数据正态分布;过程能力指数Cpk为1.57,过程性能指数Ppk为1.12,壁厚过程能力过剩。优化后孔型所轧制钢管的外径及壁厚精度均达到较高水平,减轻了厚壁管外径不圆及壁厚“内六方”倾向。

表4 194 mm 孔型系列生产Ф140 mm 厚壁管时的微张力定(减)径机孔型参数

表5 生产Φ133 mm×17 mm 钢管时的微张力定(减)径机孔型参数

表6 Φ120 mm×25 mm 特厚壁钢管的壁厚实测数据 mm

5 结 语

优化Φ159 mm MPM 连轧管机组、Φ177 mm PQF 连轧管机组微张力定(减)径机孔型,提高了钢管的外径和壁厚精度,钢管不圆现象得到解决,厚壁管外径不圆及壁厚“内六方”倾向减轻,油套管车削“黑皮扣”(一种没有完整齿顶的螺纹缺欠)现象减少,油管车削螺纹的合格率提高,用户可用相对薄的钢管壁厚达到原壁厚的效果,降低了生产成本。