深埋巷道高应力破碎围岩控制技术研究与应用

文/黄超慧

目前,采深小于600m的煤矿巷道采用合适的支护方式均能有效控制围岩,但对于采深大于600 m的深井巷道,巷道的掘进与维护存在难度大、安全性差、成本高等问题。面对深井复杂条件下的围岩控制,普通锚杆支护技术不能满足煤矿安全生产需要,巷道控制效果不够理想,严重制约了矿井的安全生产。平煤股份四矿为优化矿井生产系统,更好地满足生产接替需要,根据矿井工程实际,通过采用理论分析,围岩钻孔检查,锚固力试验,巷道变形监测等综合手段,探索适合复杂条件下的深井围岩控制技术,并成功应用于工程实践,为相似条件下矿区巷道围岩控制提供了有益借鉴。

一、工程概况

平煤股份四矿戊九下延轨道第一车场为连接戊九采区与戊九下延采区准备巷道,设计服务年限1 5 年,其对应地面标高约为+240~+290m,井下标高约为-540~-550m,该巷道垂深为740~930m,平均835m。戊九下延轨道第一车场的东西两翼曾布置有两个回采工作面,截至开工之日,戊9-10-29190回采结束30天左右,戊9-10-29180回采结束50天左右。戊九下延轨道第一车场顶底板以粉砂质泥岩、细砂岩为主,且具有较强的膨胀性。巷道设计施工层位处于戊8煤层顶板上,自南向北与戊8煤层间距逐渐增大,车场南端距戊8煤层间距约2m,车场北端距戊8煤层间距约9m。

戊九下延轨道第一车场设计全长为90m,40m为新掘巷道,50m为原有巷道维修。其中,50m原有巷道支护方式为锚网索喷注联合支护,受深部高地应力和附近采动影响,巷道第1次局部(长度约25m)挑顶扩帮维修,采用锚网索支护形式;后采用36U5350可缩性拱形金属支架进行第2次维修,但是维修完工仅2个月后,巷道底鼓、支架变形严重,无法满足通风、轨道运输和行人等安全生产需要。所以,该巷道维修改造段是围岩控制技术研究的关键区域。

二、巷道围岩变形破坏特征分析

1.围岩变形破坏特征

(1)深部巷道地应力水平高,一旦巷道开挖,围岩即出现破坏。该施工巷道围岩性质主要以粉砂质泥岩、细砂岩为主,虽然巷道设计施工层位处于戊8煤层直接顶中,围岩性质相对稳定,但是由于巷道埋深超过800m,且受戊九下延轨道两翼戊9-10-29190和戊9-10-29180采动影响,所以巷道失修地段(50m)围岩和支护呈现出工程软岩巷道的破坏特征较为明显。

(2)巷道变形出现明显的非对称性变形破坏。原巷道采用锚网索喷注联合支护,第1次维修前,巷道收缩变形后,顶板下沉、底鼓严重,巷道两肩角处具有典型挤压型变形破坏特征,围岩破碎、喷层碎裂、金属网张裂成兜。第2次维修时采用36U4550可缩性拱形支架支护(设计高度3000mm,下宽4550mm),施工时挑顶较少,支架不仅要支撑离层破碎岩石的自重,还要承载巷道围岩深部应力向浅部转移的迭加,破坏特征呈现底鼓严重、支架扭曲折断和两帮收缩,最终巷道高度达到1400mm左右,下宽2900mm左右。巷道经过多次维修围岩松动圈逐步扩大,随着时间推移变形压力又迅速增大,新修巷道重新被破坏。

(3)大量现场勘查结果表明,在巷道维修整个过程中,支护结构出现的显著变形破坏特征有以下几个特点。一是锚杆破坏严重,维修现场过程中发现锚杆以剪切弯扭破坏为主,少数锚杆为拉伸破坏,锚杆托盘出现明显的外翻。二是锚索存在剪切破断和拉伸破断两种现象,锚索单股钢绞线断口多数不等长。三是金属经纬网在搭接处出现撕裂现象,锚杆锚索托盘将金属网拉伸变形直至切断。

2.围岩钻孔实测分析

维修施工中,采用钻孔窥视仪对巷道围岩破坏情况进行现场实测。原巷道经过2次维修,2019年8月进行第3次维修时,挑顶高度3.0~5.0m,扩帮宽度(一侧)为2.0~3.0m。经过统计分析:巷道顶板以上0~7m范围内局部出现裂隙,对锚杆(索)施工和支护质量影响不大。巷帮0~2.7m范围内钻孔时频繁出现夹钻、塌孔现象,以及药卷穿不到孔底,不利于锚杆(索)施工,且对锚杆锚固力影响较大;巷帮2.7~5.0m范围内局部出现裂隙,对锚索施工和支护质量有一定影响。巷帮采取注浆加固后,再施工锚杆锚索,对提高锚杆锚索锚固力、预应力是十分必要的。

综上所述,由于围岩自身力学性质差、支护系统整体承载能力有限、支护阻力与围岩变形不协调、补强支护不及时,以及巷道位置、高地应力和采动影响的共同作用,造成了戊九下延轨道第一车场局部严重的变形失稳,在巷道围岩控制对策和技术路线确定时,需要综合考虑以上因素的影响。

三、围岩控制对策与支护方案设计

1.围岩控制思路及对策

通过现场调研及围岩钻孔实测资料分析,戊九下延轨道第一车场巷道围岩破坏明显,对围岩稳定控制造成较大困难,其中原有巷道维修段尤为突出。

(1)围岩破碎。由于巷道围岩破碎,普遍存在围岩离层、掉顶片帮等现象,造成维修段刷大断面以及巷道护表困难,此外,在施工锚杆作业时易出现锚固弱化,使得锚杆(索)支护效果降低。

(2)围岩松动圈范围较大。通过现场钻孔观测,维修巷道围岩松动圈范围较大,为1.4~2.5m,在该范围内钻孔时易频繁出现夹钻、塌孔现象,不利于锚杆(索)施工。

(3)巷道断面成型困难。由于巷道围岩破碎松软,且变形严重,在刷大或新掘巷道时,巷道成型轮廓不易把控,断面形状不规则,容易产生应力集中,降低巷道整体稳定性。

针对上述难点,围岩控制思路及对策如下:

(1)提高巷道成型质量。本次施工中采取预留光面层光爆法,爆破后人工刷扩达到设计轮廓尺寸,控制围岩环向裂隙,尽量保持巷道周边的光滑平整,避免产生应力集中,同时改善锚杆锚索安装质量基础条件;然后初喷封闭围岩,防止围岩风化潮解,出现离层、掉顶片帮等现象,减少围岩强度的损失,维护和保持围岩的残余强度,为提高支护效果创造有利条件。

(2)提高围岩自身承载力。对于破碎围岩巷道支护,注浆加固是巷道围岩控制的有效途径。借鉴煤矿井巷围岩“支护固”整体控制技术,为提高支护效果,根据现场围岩状况、施工条件,有针对性地优化施工工艺。具体步骤如下:剥离围岩松动圈,在巷道掘出合格的断面后,在最短的时间内采用锚杆锚索联合支护控制顶板;巷道两帮松动圈大,进行初喷注浆加固,浆液注入破碎围岩裂隙,充填、嵌入破碎围岩内部裂隙,固化后整体性和抗压强度显著提高,再进行锚杆锚索支护,可显著提高锚杆锚索的锚固力与可靠性。

(3)提高锚杆锚索预紧力。锚杆支护刚度是关键因素,预应力及其有效扩散起决定性作用。合理的预应力可使锚杆安装后顶板处于压应力状态,形成预应力承载结构。单根锚杆作用范围有限,需要通过托板、钢带等将预应力扩散到更远围岩。深部复杂困难巷道应采用高预应力、高强度、高延伸率锚杆与锚索支护,通过合理的支护设计,尽量实现一次支护有效控制围岩变形,尽量避免二次支护。

(4)适时进行二次支护与联合支护。充分利用锚杆、锚索、锚注等各种支护的优势,以适应软岩巷道变形,逐步地将围岩变形量和变形速度控制在许可的范围内,最后形成围岩与支护结构体实现系统的相对稳定,取得预期的支护效果。需要强调的是,对巷道进行多次锚网索支护、喷注浆加固,对于支护抗力不是简单的叠加,而是根据围岩的变形情况,对围岩进行多层面“分步加载、动态耦合”,随着围岩松动圈向围岩深部发展,支护抗力由锚杆的浅部加载到长锚索深部加载,根据围岩变形逐步由浅到深分步完成,实现支护抗力与围岩变形的空间和时间的耦合。

2.联合支护方案设计

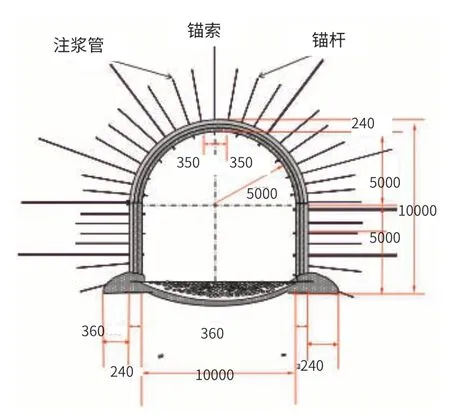

根据平煤股份四矿丁戊组石门、三水平皮带机头硐室、三水平己戊石门等地点高应力软岩巷道维修工程经验,采用工程类比法,最终确定锚网索喷注联合支护方案。其中,锚杆选用MSGLW500左旋无纵肋树脂锚杆,规格为Ø22×2600mm;注浆管规格采用Ø=1 8 m m,L=2500mm中空注浆管;锚固剂采用MSCK2335和MSK2335型锚固剂,规格为Ø=23mm,L=350mm,类型为超快速和快速;锚索采用规格为Ø=22mm,L=7000mm,19丝钢绞线锚索;注浆锚索采用规格为Ø=22mm,L=5300mm,中空注浆锚索。

具体支护参数:(1)巷道支护锚杆间排距为700×700mm;(2)注浆管间排距为1400×1400mm;(3)锚索间排距为1400×1400mm;(4)中空注浆锚索间排距为1400×1400mm。

巷道支护断面如图1所示。

图1 维修支护断面图

四、工程应用与效果分析

1.施工方案

戊九下延轨道第一车场巷道设计全长90m,其中50m为维修巷道,40m为掘进巷道。维修段巷道由于围岩松动圈大,设计断面高度10.0m,宽度10.0m,实体掘进段巷道设计断面高度4.5m,宽度5.8m。施工中,沿戊九下延轨道自北向南掘进车场实体段,与戊九轨道下段贯通,后对戊九下延轨道失修巷道进行维修改造为采区车场。

由于失修巷道围岩破碎、松动圈大,原U型钢支护顶板上方已经出现冒顶,最终确定采用挑顶扩帮的施工方案,采取钻爆法掘进维修,挑顶高度3.0~5.0m,扩帮宽度4.0~5.8m。鉴于巷道施工断面大,采用台阶式施工法,自上而下,先顶后帮分阶段进行维修。施工工艺流程如下:

挑顶扩帮刷大断面达到设计轮廓尺寸→临时支护,顶板施工锚杆锚索,防止顶板冒落→顶板、巷帮初喷,巷帮注浆加固→挂网施工帮锚杆锚索→复喷、第二次挂网打锚杆,打注浆锚索→第二次注浆→以矿压监测为依据,及时进行复注。

为确保施工安全,巷道刷扩断面达到设计尺寸后,必须在最短时间内施工顶板锚杆锚索,做到顶板支护紧跟迎头,允许两帮锚杆适当滞后。两帮初喷4h后,打孔安装注浆管注浆,两帮锚杆允许滞后顶板支护最长距离不超过4.8m。每个施工台阶高度控制在1.8m左右。按照高预应力支护要求,锚杆预紧力矩不小于320N·m,锚索预紧力控制在250~450KN。

2.巷道围岩控制效果分析

该巷道自2019年7月份开工,10月份完工,采用巷道表面位移观测方法进行矿压观测。其中维修段共布设测站4个。测站1和测站2为顶板位移监测点,两个测站间距为25m。测站3为底板位移监测点,测站4为两帮位移监测点,测站3和测站4位于测站1和测站2中间。巷道施工80天内顶板最大下沉量为32mm,最大底鼓量为115mm,巷帮(两侧)最大移近量为63mm,支护效果良好。

五、结论

通过现场调研、实测以及理论分析,对平煤股份四矿戊九下延轨道第一车场巷道围岩控制技术进行了系统研究,并开展了工业性试验,主要结论如下:

1.通过现场调研与钻孔实测,分析了四矿戊九下延轨道第一车场巷道围岩破坏特征,由于受采动影响严重且埋深较大,其围岩松动圈范围约为1.4~2.5m,且巷道表面浅层围岩较为破碎,据此确定了围岩控制方案。

2.针对软岩巷道围岩破坏特点和维修施工难点,提出了顶锚控顶,初喷护表,注浆加固,分步加载,耦合强化的围岩控制思路,提出了多层次“锚喷注”一体化支护方案,打造以提高围岩残余强度和改善力学性质为核心,以锚杆、锚索、锚注耦合支护为切入点,恢复和提高巷道围岩支护工作阻力,形成一个由浅及深,由外而内,由弱到强,多层次、多结构和多单元的厚壁组合拱支护圈体,对控制软岩巷道的长期稳定起到关键性作用。

3.根据支护方案,实施了工业性试验,现场实测分析表明巷道施工80天顶板最大下沉量32mm,最大底鼓量115mm,巷帮(两侧)最大移近量63mm,支护效果良好,为矿区相似条件下巷道围岩控制提供了有益借鉴。