4330和17-4PH钢在HCl溶液中的应力腐蚀行为

刘 震,高安阳,赵士光,潘爱胜,江 济,邢学强

(安徽马钢重型机械制造有限公司,安徽马鞍山243000)

国际能源署(IEA)预计,中国将贡献近30%的全球石油需求增长,2020年全球天然气需求将增长50%以上[1]。在此背景下,国家出台了《能源科技创新“十三五”规划》,围绕致密油气、页岩油气、深水油气等低成本高效开发布署了一批重点研发任务,指导石油天然气行业技术创新。压裂作业是油气开采过程中技术含量最高、设备装备最重要的环节[2]。压裂泵阀箱是在油气田作业中,向油气井注入大量固体颗粒和酸性液体以进行地质层压裂酸化作业、提高油气产量的重要设备,其需满足耐高压、耐腐蚀、长寿命和密封可靠等性能要求。随着国内外油气勘探开发的深入,油气井的深度和开发难度不断增加,压裂泵阀箱的发展趋势相应为液力端液压由50 MPa增加到120 MPa左右;以美、德等发达国家为主流,大力发展耐应力腐蚀的沉淀硬化不锈钢(以17-4PH不锈钢为代表)高端阀箱代替传统Cr-Ni-Mo-V系中低碳合金钢(以4330钢为代表)阀箱[3]。

钢铁材料的应力腐蚀常发生在石油、化工、核电、航空航天等领域的结构件中[4-5]。方智等[6]通过304不锈钢在酸性氯化物溶液中的应力腐蚀实验发现,应力腐蚀时材料表面形成一层含铬的保护层,且应力腐蚀裂纹的形核与Cl-在材料表面的聚集有关;刘建华等[7]通过30CrMnSiA 钢的应力腐蚀实验发现,30CrMnSiA 钢在质量分数为3.5%NaCl 溶液中具应力腐蚀倾向性,且应力敏感性受应力水平影响;卢志明等[8]研究316L 和304不锈钢在沸腾氯化镁溶液的应力腐蚀时发现,316L不锈钢中含量较高的镍和钼元素致使其耐应力腐蚀比304不锈钢好;Alyousif等[9]研究304,310和316型奥氏体不锈钢在沸腾饱和氯化镁溶液中应力腐蚀行为时发现,3 种不锈钢的应力腐蚀机理不同,304 和316 型钢存在沿晶和穿晶断裂,310 型钢只能发生穿晶断裂;Amarovicente等[10]研究发现304,310不锈钢应力腐蚀开裂的敏感性差异与其组织结构有关。目前,马钢重型机械制造有限公司主要生产两种典型的4330钢和17-4PH不锈钢压裂泵阀箱,两者均能满足阀箱的力学性能要求,但油气田使用寿命差别明显,其在酸性压裂介质作用下的应力腐蚀行为亟待探明。为适应压裂泵阀箱的发展趋势,文中通过C环应力腐蚀实验,研究4330和17-4PH钢在高液压的强酸压裂介质中(120 MPa应力、质量分数为20%HCl溶液)的应力腐蚀行为,比较两种材料在极端环境下的使用寿命,研究结果对油气开采用钢的正确选择、保证开采设备的安全作业和提高油气开采效率有重要意义。

1 试验材料与方法

1.1 材料及显微组织表征

试验材料为4330高强钢和17-4PH不锈钢,其化学成分如表1。试样随石油压裂泵阀箱一同进行最终热处理,其中4330 钢最终热处理工艺为调质处理,17-4PH 钢最终热处理工艺为固溶时效处理。采用JEOL 2100 高分辨透射电镜(high resolution transmission electron microscopy,HRTEM)对离子减薄试样进行组织观察分析。图1为试样的HRTEM组织。由图1可知:4330钢组织为回火析出的碳化物分布在α-Fe上的回火索氏体;17-4PH钢组织为板条马氏体(M)+ε-Cu,其中时效析出ε-Cu颗粒大小在50 nm左右。

表1 试样的化学成分,w/%Tab.1 Chemical compositions of the samples,w/%

图1 4330和17-4PH钢HRTEM组织照片Fig.1 HRTEM micrographs of 4330 and 17-4PH steels

1.2 C环应力加载

根据GB/T 15970.5—1998《金属和合金的应力腐蚀试验》制备C 环应力腐蚀试样,试样形状如图2。先用金相砂纸将试样表面逐级打磨至800#,再抛光至镜面,最后用去离子水和无水乙醇(质量分数≥99.7%)清洗并吹干。采用如图2 所示的螺栓恒位移加载方式使C环的外表面处产生弯曲应力,其环向中心位置产生最大弯矩,应力也最大。C 环直径变化与加载应力间存在如式(1)所示的关系,通过式(1)可计算出加载应力下的直径变化ΔD[11]。

图2 C环应力加载示意图Fig.2 Schematic of C-ring load stress

式中:D 为加载前的外径;t 为壁厚;σ 为加载应力;E 为弹性模量;Z 为弯梁校正系数。根据压裂泵阀箱液力端高液压的发展趋势,本研究中C 环环向中心加载应力设置为120 MPa,采用式(1)计算σ= 120 MPa 时C 环的直径变化ΔD 如表2。

表2 C环加载应力相关参数Tab.2 Correlation parameters of C-ring load stress

1.3 应力腐蚀实验

根据表2中的ΔD,利用螺栓加载C 环试样,并用密封胶密封螺栓与C 环接触部位,防止出现电偶腐蚀。将密封处理的C 环试样置于质量分数为20%HCl溶液中进行应力腐蚀试验,每24 h取出试样,且用60倍放大镜观察其是否产生应力腐蚀裂纹。应力腐蚀18 d后的C环试样经清洗、吹干,采用Nova Nano SEM430型扫描电子显微镜(scanning electron microscope,SEM)观察其表面腐蚀形貌,并由其自带能谱仪(energy dispersive X ray,EDS)分析表面成分特征。

2 结果与讨论

2.1 C环应力分析

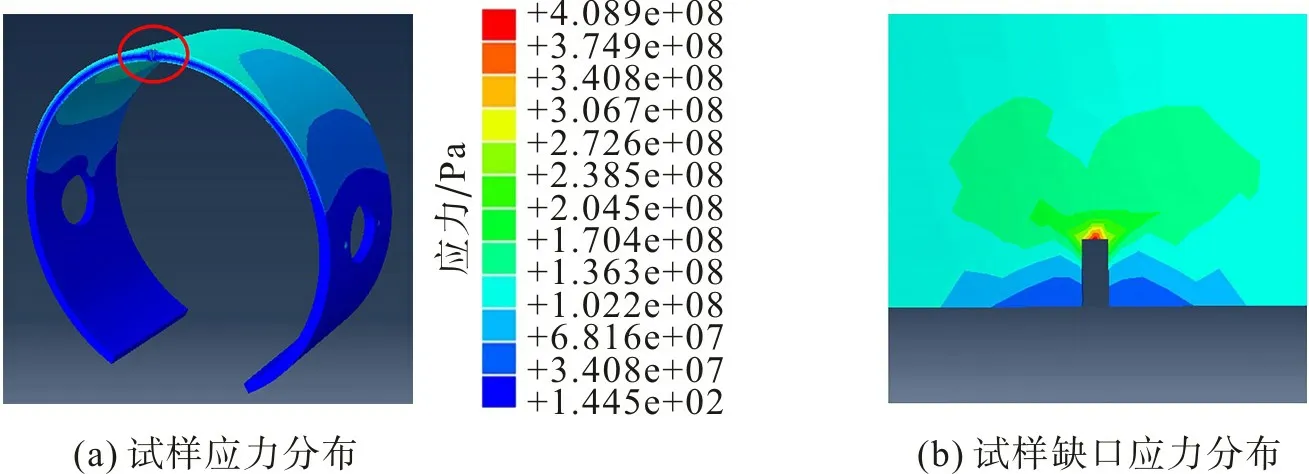

为验证C环螺栓恒位移加载的准确性和C环环向应力分布,采用Abaqus有限元分析软件对C环进行应力模拟分析。有限元模拟过程为:根据C 环尺寸建立三维C 环实体模型→输入材料的物理参数(弹性模量、泊松比等),将相关参数附加到C环模型中→通过自由网格技术对C 环进行网格划分(如图3)→定义分析步,最大增量步数为100,初始步为0.01,最小步为10-5,最大步为1→设置边界条件和定义载荷→使用运算模块计算出C环的应力分布。

图3 C环试样网格划分Fig.3 Finite element mesh partitioning

图4为4330和17-4PH钢C环表面的应力分布。由图4可知:经螺栓恒位移加载后,C环试样的最大应力约141 MPa,位于C环环向中心外表面的边缘处;C环两边应力对称分布,在加载螺栓处应力最小,距中心处距离减小,应力增大;4330钢C环外表面中心线上的平均应力为121.7 MPa,与式(1)初始计算的应力120 MPa基本吻合;17-4PH不锈钢的应力加载分布与4330钢类似。由此说明C环螺栓恒位移加载时采用的参数得当,达到实验要求。

图4 4330和17-4PH试样的应力分布Fig.4 Stress distribution of 4330 and 17-4PH samples

2.2 应力腐蚀性能

图5 为4330钢C环试样在质量分数为20%HCl溶液中应力腐蚀不同时间的表面形貌。由图5(b)~(j)可发现:C环环向中心处,即加载应力最大处的厚度最薄;以加载应力最大处为对称轴,两边周向厚度较薄的程度逐渐减弱,应力腐蚀时间越长,这一现象越明显,说明应力加快了腐蚀的进程。对比应力腐蚀不同阶段4330钢C环的形貌可发现,增加应力腐蚀时间,C环试样厚度逐渐变薄,试样外表面被腐蚀成凹凸不平状,直至腐蚀18 d(即432 h)无应力腐蚀裂纹产生。对于4330 钢,一般要求其油气田开采压裂泵阀箱工作寿命达300 h,表明4330钢阀箱的耐应力腐蚀性能较好。由于压裂介质中还夹杂固体陶粒,实际工况复杂,模拟实际工况下的应力腐蚀行为更有意义,此部分研究将在后续工作中开展。

图5 4330钢C环试样应力腐蚀表面形貌Fig.5 Stress corrosion surface morphologies of C-ring sample of 4330 steel

图6为17-4PH钢C环试样在质量分数为20%HCl溶液中应力腐蚀不同时间的表面形貌。由图6可知,17-4PH钢应力腐蚀规律和4330钢类似,应力腐蚀后C环试样的厚度逐渐变薄,腐蚀18 d后无应力腐蚀裂纹产生,满足油气开采用钢的工作需求。

图6 17-4PH钢C环应力腐蚀表面形貌Fig.6 Stress corrosion surface morphologies of C-ring sample of 17-4PH steel

表3为4330和17-4PH试样不同腐蚀时间后C环的厚度。由表3可发现,相同应力腐蚀时间下,4330钢C环试样厚度较17-4PH钢薄,表明17-4PH钢的耐应力腐蚀性能比4330钢优秀。两种试样均未产生应力腐蚀裂纹,但从使用过程中对阀箱密封角度考虑,17-4PH钢具更好的应用前景。为更好地说明两种试样应力腐蚀性能的差异以及应力腐蚀机理,对应力腐蚀后的C环试样形貌进行SEM/EDS分析。

表3 不同腐蚀时间下4330和17-4PH钢C环试样的厚度Tab.3 Thickness of C-ring samples of 4330 and 17-4PH steels under different corrosion time

图7为4330和17-4PH试样在质量分数为20%的HCl溶液中应力腐蚀18 d后,环向中心附近区域去锈层表面SEM形貌及其EDS能谱图。由图7(a)和(c)可发现:4330钢试样应力腐蚀后表面呈凹凸状,表面未出现应力腐蚀裂纹和裂纹扩展源,说明4330钢的耐应力腐蚀能力较好;试样表面也未出现明显的沿晶应力腐蚀现象,说明4330钢在质量分数20%的HCl溶液中应力腐蚀类型为全面腐蚀,这与文献[4,9]中钢铁材料在强酸介质下应力腐蚀的研究结果一致。由图7(b)和(d)可知,17-4PH钢应力腐蚀后的表面和4330钢类似,表面发生全面腐蚀,但其腐蚀表面较4330钢更平整,说明其环向表面应力腐蚀较均匀,应力腐蚀程度较轻。

金属材料受到腐蚀液侵蚀时,材料表面会形成一层腐蚀产物膜,形成的氧化膜可隔绝腐蚀液及氧气与基体组织的接触,起到有效的防护作用。材料表面形成的氧化膜是决定材料耐腐蚀的关键因素,氧化膜致密性及其与HCl的作用效果影响材料的抗应力腐蚀。钢中C元素对耐腐蚀性有重要影响,增加钢中含碳量可使钢中碳化物等第二相数量增加,进而增加微电池数量,从而降低耐腐蚀性;C可与钢中起到耐蚀作用的合金元素形成合金碳化物(如Cr,Mo等),从而降低Cr,Mo等合金对材料耐腐蚀的保护作用。因此,17-4PH钢中低的C含量有利于提高其应力腐蚀抗力。钢中Cr,Ni,Cu元素是提高其耐腐蚀性能的重要元素,材料腐蚀时生成的Cr2O3,NiO是致密的氧化物;Cu元素对材料耐腐蚀有多重作用,既能提高材料的热力学稳定性、降低材料的活性溶解速度,又能有效稳定氧化膜,抑制氧化膜的破裂溶解[12-14]。Cr质量分数达13%左右,才对钢材才有明显的钝化保护作用。4330钢在HCl溶液中发生应力腐蚀时,基体材料与富含Cl-,H+,O2的腐蚀液接触,在表面会形成一层Cr,Ni的腐蚀产物膜,可对基体组织起到一定的保护作用。但4330钢合金元素含量较低,回火组织中存在较多的碳化物第二相(图1(a)),因此4330钢在质量分数为20%的HCl溶液中应力腐蚀较快。由图7(e)可知,4330钢试样环向中心附近区域中Cr和Ni的质量分数分别为1.28%和1.02%,Cr含量较低,应力腐蚀时基体中Ni溶出,降低了Ni对基体的保护作用。由图7(f)可发现,17-4PH钢试样环向中心附近区域的Cr,Ni和Cu元素的质量分数分别为15.13%,3.74%和2.16%,高含量的Cr,Ni和Cu相互协同作用,致使17-4PH钢表现出更好的抗应力腐蚀性能。

2.3 17-4PH钢预制裂纹试样的应力腐蚀

为探究17-4PH钢在极端环境下的应力腐蚀安全性,对17-4PH钢C环预制裂纹下的应力腐蚀进一步研究。通过Mo丝线切割,在C环中心环体的一端预制一宽为0.2 mm、深为0.5 mm的预制裂纹,采用Abaqus有限元分析计算其应力分布,结果如图8。由图8 可知,在相同加载距离的情况下,C 环中心外表面处应力达120 MPa左右,在裂纹缺口处出现应力集中,最大达400 MPa,距裂纹缺口的距离越远应力越小。

图8 17-4PH钢C环预制裂纹试样及其缺口处应力分布Fig.8 Stress distribution of the prefabricated crack C-ring sample of 17-4PH steel and its notch stress distribution

图9为17-4PH钢预制裂纹C环试样应力腐蚀表面形貌和EDS图谱。

图9 17-4PH钢预制裂纹C环试样应力腐蚀表面形貌和EDS图谱Fig.9 Stress corrosion surface morphologies of the prefabricated crack C-ring sample of 17-4PH steel and the corresponding EDS spectrum

图9(a)~(d)为17-4PH 钢预制裂纹C 环试样在质量分数为20%HCl 溶液中应力腐蚀不同时间的表面形貌,由图9(a)~(d)可知:预制裂纹的缺口处腐蚀较为严重,且裂纹缺口不断腐蚀扩大;应力腐蚀9 d(216 h)后,预制的裂纹缺口依旧未发生裂纹扩展。表明,17-4PH钢抗应力腐蚀裂纹扩展的能力强,即便压裂泵阀箱在实际使用过程中由于其他因素出现裂纹,裂纹也只会因应力集中而加快腐蚀,发生裂纹扩展导致整个压裂泵阀箱失效的风险较小。

图9(e)和(f)为17-4PH钢C环试样在质量分数20%HCl溶液中应力腐蚀9 d后预制裂纹附近区域的SEM形貌及其EDS谱图。由图9(e)和(f)可知:17-4PH钢的预制裂纹缺口处由于大的应力集中(400 MPa左右)作用,腐蚀较快,216 h后裂纹缺口明显扩大;17-4PH钢基体表面的Cr,Ni和Cu元素质量分数分别为13.93%,2.41%和1.97%。对比图6(f)可知,17-4PH钢的预制裂纹缺口处基体表面Cr,Ni和Cu元素含量低于无预制裂纹的基体表面,表明随着应力加大,基体中的有益合金元素溶出加大,致使材料的抗应力腐蚀性能下降。尽管材料未发生预制裂纹扩展,但在该情况下的压裂泵阀箱密封问题将更加突出。

3 结 论

采用恒位移加载C环应力腐蚀试验,对比研究4330和17-4PH两种油气开采用压裂泵阀箱在质量分数20%HCl溶液中的应力腐蚀行为,所得主要结论如下:

1)Abaqus有限元分析表明,通过螺栓恒位移加载,在C环环向中心处产生约120 MPa的最大应力,距中心处越远,加载应力越小,螺栓处应力达到最低。

2)4330和17-4PH钢试样在120 MPa加载应力和质量分数20%HCl介质中发生全面腐蚀,应力腐蚀18 d,无裂纹产生,两种钢具较好的耐应力腐蚀性能,且17-4PH钢在有预制裂纹的情况下未发生裂纹扩展,但全面腐蚀速度加快。

3)17-4PH钢试样中低的C含量和高的Cr,Ni,Cu是其具更好抗应力腐蚀能力的关键因素。